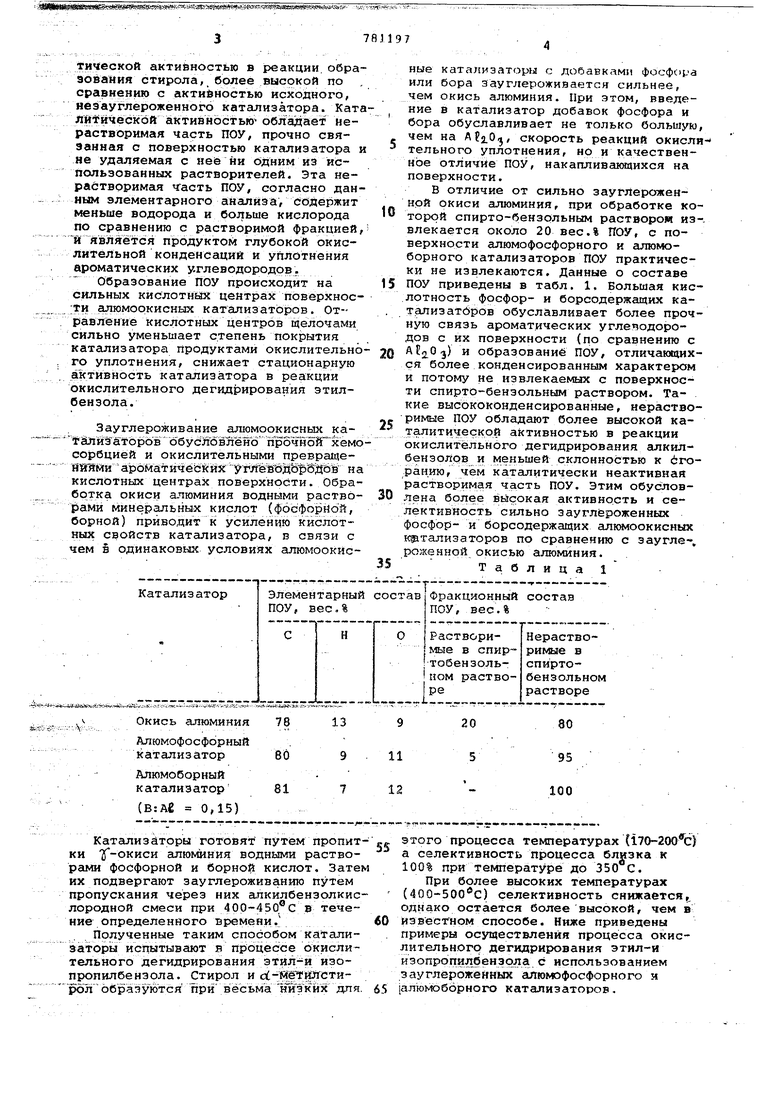

Изобретение относится к способу получения стирола или его алкилпроизводных окислительным дегидрированием соответствующих алкилбензолов в присутствии катализатора. Известен способ получения стирола окислительным дегидрированием этилбензола на алюмоокисном катализаторе 1. Известен также способ получения стирола окислительньш дегидрированием этилбензола с использованием в ка честве катализатора алюминия, обработанной минеральной кислотой 2 . Выход стирола на фосфорсодержащем алюмоокисном катализаторе при 500с составляет 60-64%, в тех же условиях на окиси алюминия выход стирола не превышает 53-55%. Недостатками известных способов является относительно невысокая селективность. Так, при использовании в качестве катализатора алюмофосфорного катализатора селективность процесса при 450-500°С составляет 86-88 Цель изобретения - повышение выхода целевого продукта и селективнос ти процесса. Поставленная цель достигается путем дегидрирования этилбензола илиего алкилпроизводных при повышенной температуре с использованием в качестве катализатора зауглероженной у- окиси алюминия, обработанной минеральной кислотой. Предпочтительно использовать катализатор со степенью зауглероженности 24-26% от веса катализатора. В качестве катализатора можно использовать зауглероженную ЗГ-,-6кись алюминия, обработанную фосфорной кислотой, с содержанием фосфора 0,6-9,6 вес.%. Кроме того,в качестве катализатора используют зауглероженную /у-окись алюминия, обработанную борной кислотой, с содержанием бора 0,2-4,2 ес.%.. Процесс проводят - при 200-500 С. Исследования показывают, что в процессе работы активность окиси алюминия и катализаторов, промотированных минеральными кислотами увеличивается. Такая активация катализаторов в ходе процесса окислительного дегидрирования алкилбензолов связана с образованием и накоплением на jix поверхности продуктов окислительного уплотнения (ПОУ) , обладаккдих каталитической активностью в реакции обра эовайия стирола,, более высокой по сравнению с актибностью исходного, неэауглероженного катализатора. Кат литической активностью обладает иерастворимая часть ПОУ, прочно связанная с поверхностью катализатора не удаляемая с неё ни С5дним из иСпользованньдх растворителей. Эта нерастворимая ПОУ, согласно дан ным элементарного анализа, содержит меньше водорода и больше кислорода по сравнению с растворимой фракцией и является продуктом глубокой окислительной конденсаций и уплотнения ароматических углеводородов. Образование ПОУ происходит на сильных кислотных центрах поверхнос ;ти алюморкисных катализаторов. Отравление кислотных центров щелочами сильно уменьшает степень покрытия катализатора продуктами окислительно го уплотнения, снижает стационарную активность катализатора в реакции окислительного дегидрирования этилбензола. Зауглероживание алюмоокисных ка аЛй аторо 6буйШвШ1Гд п:р6чной х сорбцией и окислительными превраадеНйШ и а р6Ш1ТйчёЬкйх утЯШ|8Й Зр ёЙвЙ н кислотных центрах поверхности. Обра ботка окиси алюминия водными растворами минеральных кислот (фбсфорйой, борной) приводит к усилению кислотных свойств каТсШизатора, в связи с чем ё одинаковых условиях алюмоокис781197ные катализаторы с добавкам или бора зауглероживается сильнее, чем окись алюминия. При этом, введение в катализатор добавок фосфора и бора обуславливает не только большую, чем на .0,j, скорость реакций окислительного уплотнения, но и качественное отличие ПОУ, накапливающихся на поверхности. В отличие от сильно заугЛероженной окиси алюминия, при обработке которой спирто-бензольным раствором из-, влекается около 20 вес.% ПОУ, с поверхности алюмофосфорного и алюмоборного катализаторов ПОУ практически не извлекаются. Данные о составе ПОУ приведены в табл. 1. Большая кислотность фосфор- и борсодержащих кат.ализатбров обуславливает более прочную связь ароматических углеводородов с их поверхности (по сравнению с ,0з образование ПОУ, отличающихся более конденсированным характером и потому не извлекаемых с поверхности спирто-бензольным раствором. Такие высококонденсированные, нерастворимые ПОУ обладают более высокой каталитической активностью в реакции окислительного дегидрирования алкилбензоЛрв и меньшей склонностью к iroранию, чем каталитически неактивная растворимая часть ПОУ. Этим обусловлена более высокая активность и селективность сильно зауглероженных фосфор- и борсодержащих алюмоокисных кватализаторов по сравнению с заугле-, рожеиной окисью алюминия. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола или его алкилпроизводных | 1978 |

|

SU739050A1 |

| Способ получения стирола и его алкилпроизводных | 1977 |

|

SU655696A1 |

| Способ получения стирола | 1977 |

|

SU682495A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1971 |

|

SU308996A1 |

| Способ получения стирола | 1981 |

|

SU1031962A1 |

| Способ получения стирола | 1981 |

|

SU1004337A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1971 |

|

SU321087A1 |

| Катализатор для получения стирола | 1978 |

|

SU706107A1 |

| Способ получения стирола | 1978 |

|

SU765252A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА ХЛОРИСТОГО МЕТИЛА | 2013 |

|

RU2522576C1 |

.(

78 13 9

60 9 11

81 7 12

Катализаторы готовят путем пропитки 7Г окиси апютния водными растворами фосфорной и борной кислот. Затем их подвергают зауглероживанию путем пропускания через них алкилбензолкислородной смеси при 400-450®С в течение определенного времени.

Полученные таким способом катализаторы испытывают в пр оцессе окислительного дегидрирования этил-и изопропилбензола. Стирол и oC-Ш fдаrcтиpдл oбpaзyютcя 1ггрй весьма для.

80

20

95

100

этого процесса температурах (i70-200 C а селективность процесса близка к 100% при температуре до 350 С.

При более высоких температурах (400-500 0) селективность снижается, однако остается более высокой, чем в Известном способе. Ниже приведены примеры осуществления процесса окислительного дегидрирования этил-я изопропилбенэрла с использованием зауглероженных алюмофосфорного я алюмоборного катализаторов. Пример 1. Алшмоборный катапизато)р с содержанием бора 0,2 вес.% загружают в кварцевый проточный реактор, в который подают этилбензолкислородную смесь с соотн шением этилбензола к кислороду, равным Q,6, при . Объемная скорость, подачи смеси 1000 г. Зауглероживание ка тализатора проводят в течение 15 ч, после чего на зауглероженном катализаторе проводят окислительное дегидрирование этилбензола в йнтервгше температур 200-500с. Показатели про цесса представлены в табл. 2. Таблица 2 Температура, 200 300 400 400 450 500 Выход стирола, мол.% 10,7 35,6 42,9 52,2 Селективность, мол.% 100 100 90,3 89., 1 88,2 Пример 2. Алюмоборный катализатор с содержанием бора 4,2 вес .% зауглероживают при 500с в течение 10 ч путем пропускания смеси этилбензола с кислородом, взятых в соотношении 1,2:1. Активность и - елективность такого катализатора представлены в табл. 3. Таблица 3Выход стирола, мол.% 5,3 16,2 42,5 59,5 69,0 Селектив- „„,„-„ „v -. ,чл ность, мол.% 100 99,1 91,8 91,2 90,7 „-..-.., Пример 3. Зауглероживанию подвергают aлю юбopный катализатор с содержанием бора 3,2 вес.% при 450 С в течение 20 ч. Отношение этилбензола к кислороду при зауглероживании равно 0,85. Процесс окислительного дегидрирования этилбензола на таком катализаторе характеризуется показателями, приведенными в табл. 4. Таблица4 .l Температура, L,. 400 450 о п JiUU Выход стирола, мол.% 6,2 16,4 45,6 68,8 73, Селективность, мол.% 100 99,1 91,4 90,4 90,

Пример 4. Зауглероживаншо подвергают алюг юфосфориый катал из аСелективность,мол.% 100 98,4 90,6 89,5 89,1

Э5

Формула изобретения

дегидрированием этйлбензс) его алкилпроизводных при пов лиенной .тем-i пературе о использованием в к. катализатора У-окиси алюминия, обработамной минеральной кислотой, о ТЛ9Ч ающий ся тем, что, с целью повышения выхода целевого продукта и селективности процесса, последний проводят на зауглероженном катализаторе.

ТГ- окись алюминия, обработанную

фосфорной кислотой, с содержанием фосфора 0,6-9,8 вес.%.

Источники информации, принятые во внимание при зкспертизе

1« Авторское свидетельство СССР F 32Y687V КЛ.С 07 с 15/10, 1971Т

308996, кл. С

07 С 15/10, 1971 (прототип).

Авторы

Даты

1980-11-23—Публикация

1979-01-19—Подача