Изобретение относится к способу получения стирола окислительным дегидрированием этилбенэола двуокисью серы в присутствии катализатора и может найти применение в нефтехимич.ской промышленности.

Известен способ получения стирол при 425-815с, соотношении 50д:ЭБ в 0,01-1 моль/моль, скорости подачи этилбензола 0,6 г ЭБ/г катализато-ра-ч и разбавлении водяным паром, равном 1-12 моль Hj О/моль ЭБ, на катализаторе окиси магния с удельно поверхностью 4-80 |fll.

При атом получают стирол с выходо 75-84% и селективностью 89-98%. Ка.тализатор со временем теряет активность и требует регенерации водяньам паром и воздухом (4-20% темп,ературе не более 980С.

Известен также способ получения стирола путем окислительного дегидрирования этилбензола двуокисью сер при 42б-815°С в присутствии окисногкатализатора, содер уащего металлы ll-Ili групп, имеющего удельную поверхность 0,1-100 MVr 2.

Однако при б35°С и весовой скорости подачи этилбензола 6,3 0,7 ГЭБ/г катализатора«ч выход стирола составляет 67-83% при селективности 90-92%, Активность катализатора со временем снижается в результате его зауглероживания. Для предотвращения зауглероживания ка- . тализатора предлагается вводить в реакционную смесь кислород в количестве 0,1 моль на 1 моль этилбензола. При этом катализатор работает стабильно, однако селективность процесса снижается на 1-2%.

Наиболее близким к предлагаемому является способ получения стирола путем окислительного дегидрирования этилбензола двуокисью серы при 300-550°С И скорости подачи этилбензола 0,8-2,5 г/г катализатора-ч в присутствии катализатора - окиси алюминия с удельной поверхностью 100-250 З.

Однако недостатком способа является невысокая конверсия этилбензол (69,8-85,1 мол.%) , что приводит к Недостаточному выходу целевого продукта в зависимости от температуры проведения процесса.(ЗОО-ЗБО С).

Цель изобретения - повышение целевого продукта - стирола.

Поставленная цель достигается согласно способу получения стирола путем окислительного дегидрирования этилбензола двуокисью серы при 400550 С в присутствии окисного катализатора на основе окиси алюминия. с удельной поверхностью 100-250 м / и дополнительно содержащего 8 89,6 мас.% окиси магния с удельной поверхностью 110-170/и г.

Процесс предпочтительно прово.дить при.скорости, подачи этилбензола 1,2-3,0 г/г катализатора-ч.

Пример 1. В качестве каталзатора используют смесь окислов алюминия и магния, содержащую 8 мас.% MgO и 92 мас.% А: О .Процесс проводят в следующих условиях: температура , соотношениеЗОд-ЭБ 0,37:1, весовая скорость подачи этилбензола 2,5 г ЭБ/г катализатора ч.

Для приготовления катализатора взяты 3. с удельной, поверхностью 250 MVr и MgO с 5.д 100 .

При этом были получены следую.щие результаты, мол.%:

Выход стирола 85,1 Селективность 94,2 Конверсия этилбензола90,3 Пример 2. Катализатором служит смесь окислов алюминия и магния, содержащая 89,6 мас.% MgO с удельной поверхностью 170 .,и 10,4 мас.% AiiO, с удельной поверностью 100 м /г.

При условиях, как в примере 1, получены следующие результаты, мол%:

Выход стирола 81,4 Селективность 93,8 Конверсия этилбензола86,8 Пример 3. Процесс окислительного дегидрирования этилбензола двуокисью серы проводят в присутствии катализатора, содержащего равные по весу количества AL/jQ и MgO.

Удельная поверхность )Od 250 MVr, MgO - 170 MVr.

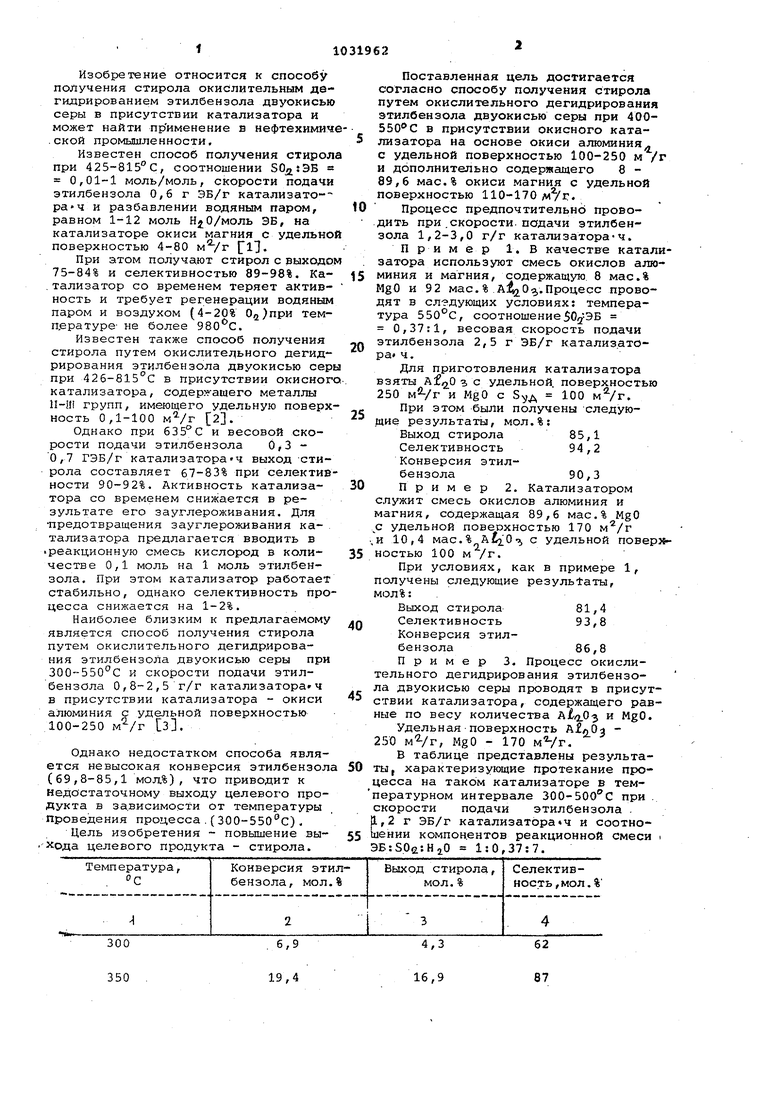

В таблице представлены результаты, характеризующие протекание процесса на такЬм катализаторе в температурном интервале ЗОО-БОО С при скорости подачи этилбензола . 1,2 г ЭБ/г катализатора«ч и соотношении компонентов реакционной смеси ЭБ:5рй:Н10 1:0,37:7.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола | 1981 |

|

SU1004337A1 |

| Способ получения стирола | 1978 |

|

SU718449A1 |

| Способ получения стирола | 1978 |

|

SU765252A1 |

| Способ получения стирола или его алкилпроизводных | 1979 |

|

SU781197A1 |

| Способ получения стирола | 1982 |

|

SU1234397A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ПАРАФИНОВ ДО СООТВЕТСТВУЮЩИХ АЛКЕНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ДО СООТВЕТСТВУЮЩИХ ОЛЕФИНОВ | 2000 |

|

RU2218986C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО КАТАЛИТИЧЕСКОГО КОНВЕРТЕРА И СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2750322C1 |

| Способ получения стирола | 1980 |

|

SU899521A1 |

| Способ получения стирола | 1984 |

|

SU1433408A3 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325229C1 |

53,4 67,0 75,7 -Пример 4. Процесс окислительного дегидрирования этилбензола осуществляют при 550 С, скорости подачи этилбензола 3,0 г ЭБ/г катализатора«ч и соотношении ЭБ:502 :Н О 1:0,37:10. Катализатор содержит 60 мас.% MgO и 40 мас.% дХ ОзУдельная поверхность At. О,, 100 , MgO - 100 MVr. Показатели процесса, мол.%: Выход стирола 74,3 Селективность 96,2 Конверсия этилбензола77,2 Пример 5 (сопоставительный Процесс окислительного дегидрирования этилбензола осуществляют в про точном кварцевом реакторе с загрузкой 2,5 г - -AfeO с удельной поверхностью 100 при , соотношении ЗОз.гЭБ 0,37:1; весовой скорости подачи этилбензола 2,5 г ЭБ катализаторач и мольном соотношении 5,5:1. В результате по лучают следующие показатели процес са, мол.%: Выход стирола 72,3 Селективность Конверсия этилбензолаПример 6 (сопоставительны Окислительное дегидрирование этил89 93 97

47,5 62,3 73,4 бензола двуокисью серы проводят вприсутствии окиси магния с удельной поверхностью 126 . Температура процесса 550С, соотношение компонентов реакционной смеси ЭБ:50 :Н, 1:0,37:5,5, весовая скорость подачи этилбен,зола 2,5 г ЭБ/г катализатора Ч.. Процесс характеризуется следующими показателями, мол.%: . Выход стирола 69,7 Селективность 95,1 Конверсия этилбензола73,3 Как видно из приведенных примеров , использование при окислительном дегидрировании этилбензола диоксидом серы смешанных катализаторов, содержащих окислы кислотной ()и основной (MgO) природы, позволяет увеличить выход стирола и с.елективность процесса по сравнению с трЬтотипом. Видно также, что в предлагаемом способе процесс проводят при более высоких, чем в прототипе, ско ростях подачи этилбензола (в 3-4 раза), что при достигаемых выходах стирола позволяет существенно увеличить производительность единицы объема катализатора.

Авторы

Даты

1983-07-30—Публикация

1981-09-10—Подача