Изобретение относится к способам получения стирола окислительным дегидрированием этилбензола в присутствии катализатора и может найти применение в нефтехимической промыш ленности. Известен способ получения винилароматических углеводородов окислительным дегидрированием соответству щих алкилбензолов двуокисью серы с использованием в качестве катализатора окиси магния. Процесс проводят при 425-815 С, соотношении ЗО и де гидрируемого углеводорода 0,01-1, разбавлении водным паром 1:12. и ве совой скорости подачи алкилбензола 0,6 ч При этом конверсия исходного углеводорода достигает 80-91%, выход целевого продукта 75-84%, селективность 89-93% . Однако катализатор со временем теряет активность и должен быть регенерирован смесью водяного пара и йоздуха (4-20% Ojl при ВВсГс. В качестве катализатора используют МдО с низкой удельной поверхностью ( 4-80 MVr). Известен также способ получения стирола окислительным дегидрированием этилбензола в интервале оптимальных температур 621-635 С дву-окисью серы в присутствии алюмоокисных катализаторов. На чистой окиси алюминия при 538-635 С и соотношении SO/ji/этилбензол, близком к ч стехиометрическому, получают стирол с выходом 71-75 мол.%. На катализаторе с добавкой 0,5 вес.% и А 12.0:5 выход стирола возрастает до 79%. Селективность образования стирола в обоих случаях составляет 94%, а оптимальная удельная поверхность катализаторов 1-10 C2j. Наиболее близким к изобретению является способ получения стирола путем окислительного дегидрирования этилбензола двуокисью серы при 426-815 с в присутствии окисного катализатора, содержащего металлы II-IV групп периодической систекы. Катализатор имеет удельную поверхность 0,1-100 MVr f3. Однако при выход стирола при дегидрировании этилбензола двуокисью серы составляет лишь 67 83% при селективности 90-9.2%, а активность катализатора со временем снижается в результате отложения на его поверхности углистых веществ.

Целью изобретения является повыение Лроизводительности процесса.

Поставленная цель достигается тем, что согласно способу прлучения стиролапутем окислительного дегидрирования этилбензола двуокисью серы при 300-550 с, скорости подачи этилбензола-О,7-2,5 г/г катализатора- ч в присутствии окиси алюминия с удельной поверхностью 100-250 или окиси магния с удельной поверхностью 106-172 , или двуокиси титана с. удельной поверхностью 120 206 MVr.

Пример 1. Процесс осуществляют в проточном кварцевом реактое с загрузкой катализатора 2,5 г. Катали3aTopONf служит удельной поверхностью 200 . Через

реактор пропускают смесь паров этилбензола, SQi и воды при 550С при мольном соотношении ЭБ: SO. : 1:0,37:5,5, а весовая скорость подачи этилбензола составляет 1,2 г ЭБ/г катализатора-ч.

При этом конверсия этилбензола достигает 88,3 мол.%, а селективность по стиролу 94,0 мол.%.

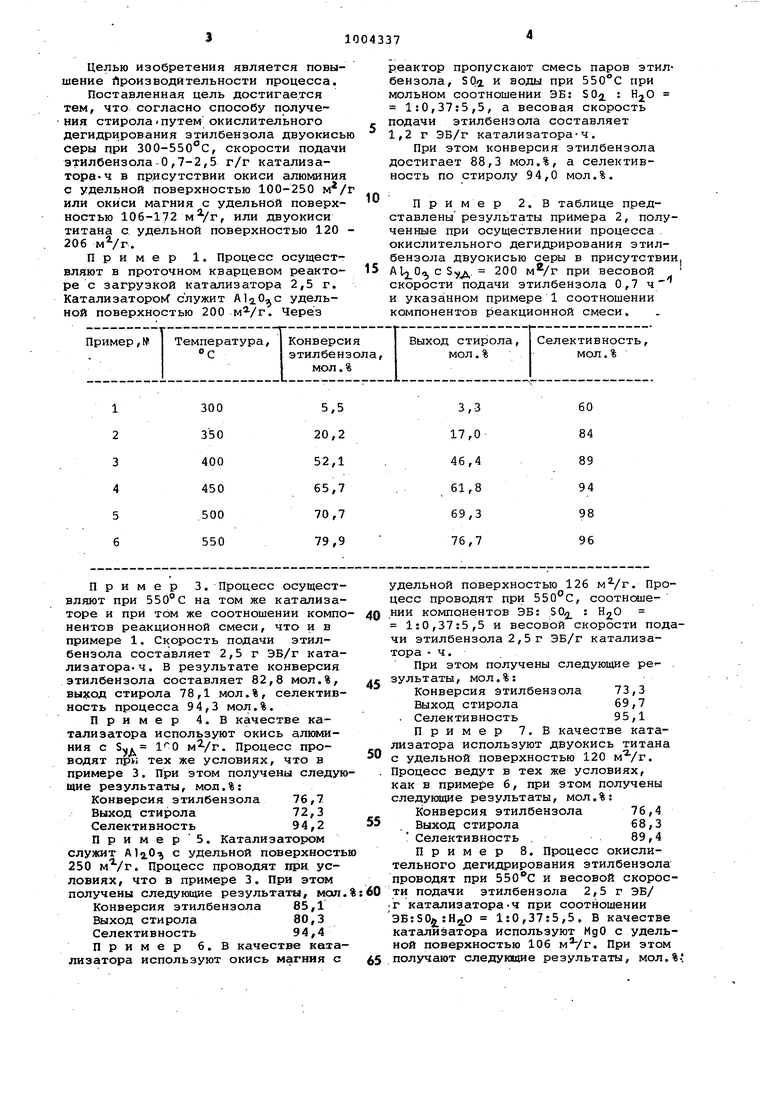

Пример 2. В таблице представлены результаты примера 2, полученные при осуществлении процесса . окислительного дегидрирования этилбензола двуокисью серы в присутствии. , с . 200 при весовой скорости подачи этилбензола 0,7 ч и указанном примере 1 соотношении компонентов реакционной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола | 1981 |

|

SU1031962A1 |

| Способ получения стирола | 1978 |

|

SU718449A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ДО СТИРОЛА | 1998 |

|

RU2159151C2 |

| Способ получения стирола | 1978 |

|

SU765252A1 |

| Способ получения стирола | 1984 |

|

SU1433408A3 |

| Способ получения стирола | 1982 |

|

SU1234397A1 |

| Способ получения стирола | 1980 |

|

SU899521A1 |

| Катализатор для получения стирола | 1978 |

|

SU706107A1 |

| Способ получения стирола и его алкилпроизводных | 1977 |

|

SU655696A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛЬНОГО МОНОМЕРА ОКИСЛИТЕЛЬНЫМ ДЕГИДРИРОВАНИЕМ ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ CO В КАЧЕСТВЕ МЯГКОГО ОКИСЛИТЕЛЯ | 2009 |

|

RU2446137C1 |

Пример 3. Процесс осуществляют при 550°С на том же катализаторе и при том же соотношении компонентов реакционной смеси, что и в примере 1. Скорость подачи этилбензола составляет 2,5 г ЭБ/г катализатора- ч. В результате конверсия этилбензола составляет 82,8 мол.%, выход стирола 78,1 мол.%, селективность процесса 94,3 мол.%.

Пример 4.В качестве катализатора используют окись алюминия с IО MVr. Процесс проводят при тех же условиях, что в примере 3. При этом получены следующие результаты, мол.%:

Конверсия этилбензола 76,7 Выход стирола72,3

Селективность94,2

При ме р 5. Катализатором служит AliO с удельной поверхность 250 . Процесс проводят при условиях, что в примере 3. При этом получены следующие результаты, мал Конверсия этилбензола 85,1 Выход стирола80,3

Селективность94,4

Пример 6.В качестве катализатора используют окись магния с

удельной поверхностью 126 . Процесс проводят при , соотнсше0 НИИ компонентов ЭБ: ,50,2 :

1:0,37:5,5 и весовой скорости подачи этилбензола 2,5 г ЭБ/г катализатора - ч.

При этом получены следующие ре-зультаты, мол.%:

Конверсия зтилбензола 73,3 Шход стирола69,7

. Селективность95,1

Пример 7.В качестве катализатора используют двуокись титана с удельной поверхностью 120 . Процесс ведут в тех же условиях, как в примере 6, при этом получены следующие результаты, мол.%:

Конверсия этилбензола 76,4 Выход стирола68,3

Селективность .89,4

Пример 8. Процесс окислительного дегидрирования этилбензола проводят при 550С и весовой скорости подачи этилбензола 2,5 г ЭБ/ ;Г катализатораЧ при соотношении ЭБ:50,:Н2Р 1:0,37:5,5. В качестве катализатора используют МдО с удельной поверхностью 106 . При этом 5 .получают следующие результаты, мол.%.;

Конверсия этилбензола 72,9 Выход стирола68,9

Селективность94,5

П р и м е р 9. В.условия подачи сслрья указанных в примера 8 и при проводят окислительное дегидрирование этилбензола в присутствии катализатора МдО с So 172 . Показатели процесса, мол.%: Конверсия этилбензола 69,8 Выход стирола . 65,4 Селективность93,7

Пример 10. Процесс проводят при , скорости подачи этилбензола 1,5 и соотношении ЭБ: 1:0,37s7. Катализатор TiO с 5уд 206 . Показатели процесса,мол.%;

Конверсня этилбензола 71,1 Выход стирола66,1

Селективность92,9

Как видно из приведенных примеров, процесс окислительного дегидрирования этилбензола двуокисью серы на катализаторах с высокой удельной поверхностью характеризуется высокими выходом стирола и селективностью При этсм температура проведения процесса несколько ниже, а скорость подачи сырья значительно выше / чем в известных способах получения стирола. За счет более высокой скорости подачи сырья при сохранении на прежнем уровне выхода стирола и селективности процесса может быть достигнуто существенное увеличение производительности процесса.

Формула изобретения

Способ получения стирола путем окислительного дегидрирования этилбензола двуокисью серы при повшаенной температуре в присутствии окис0ного катализатора, содержащего металлы групп периодической система, отличающийся тем, что, с целью повышения производительности процесса, его проводят

5 при 300-550 С, скорости подачи этилбензола 0,7-2,5 г/г катализатора«ч в .присутствии в качестве катализатора окиси алюминия с удельной поверхностью 100-250 или окиси

0 магния с удельной поверхностью 106 172 , или двуокиси титана с удельной поверхностью 120-206 .

Источники информации, 5 принятые во внимание при экспертизе

кл. 260-669, опублик. 1971 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-07-23—Подача