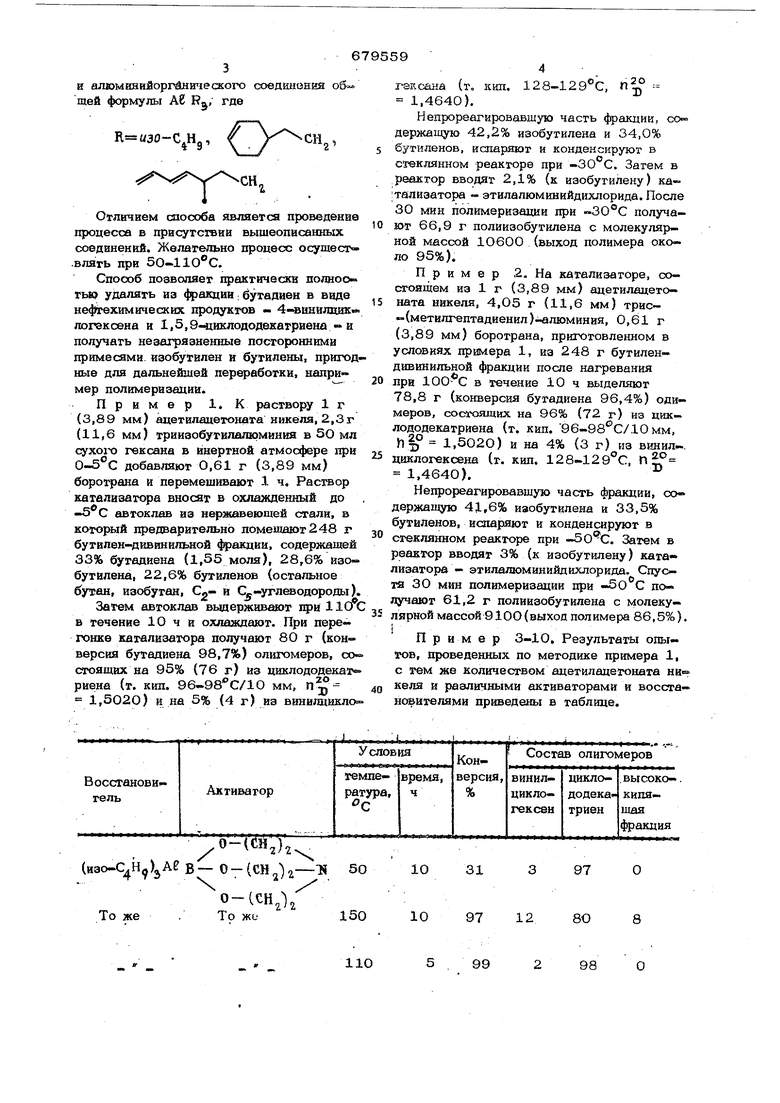

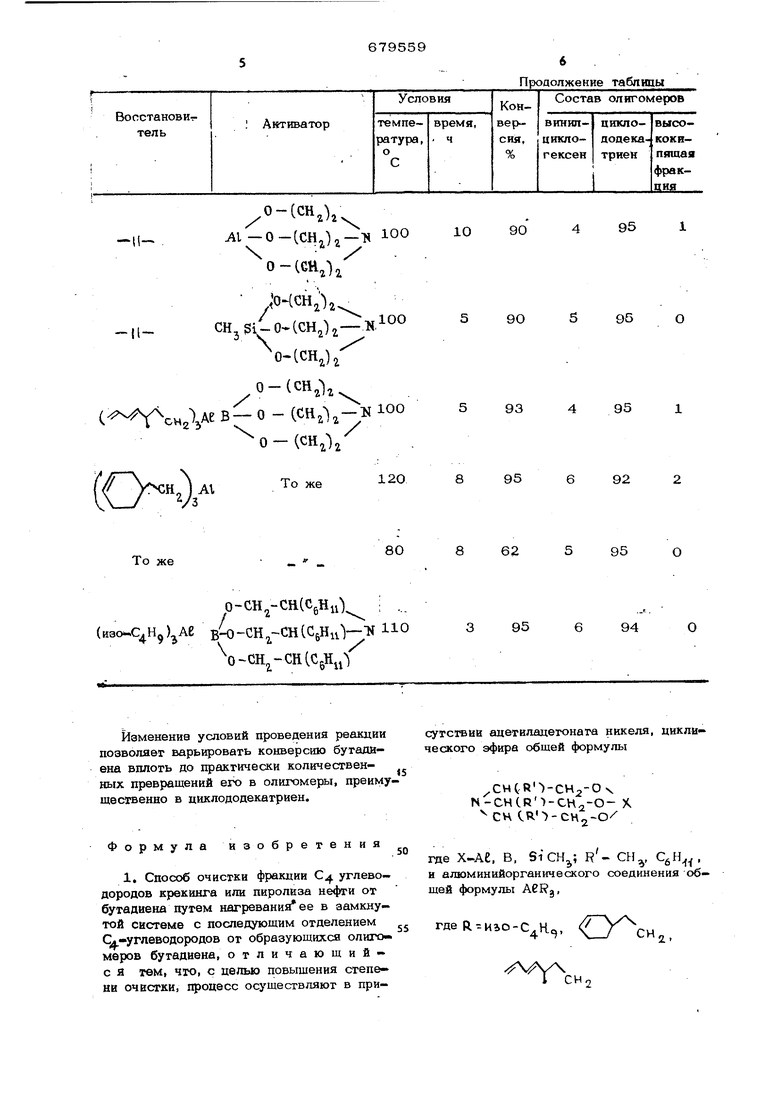

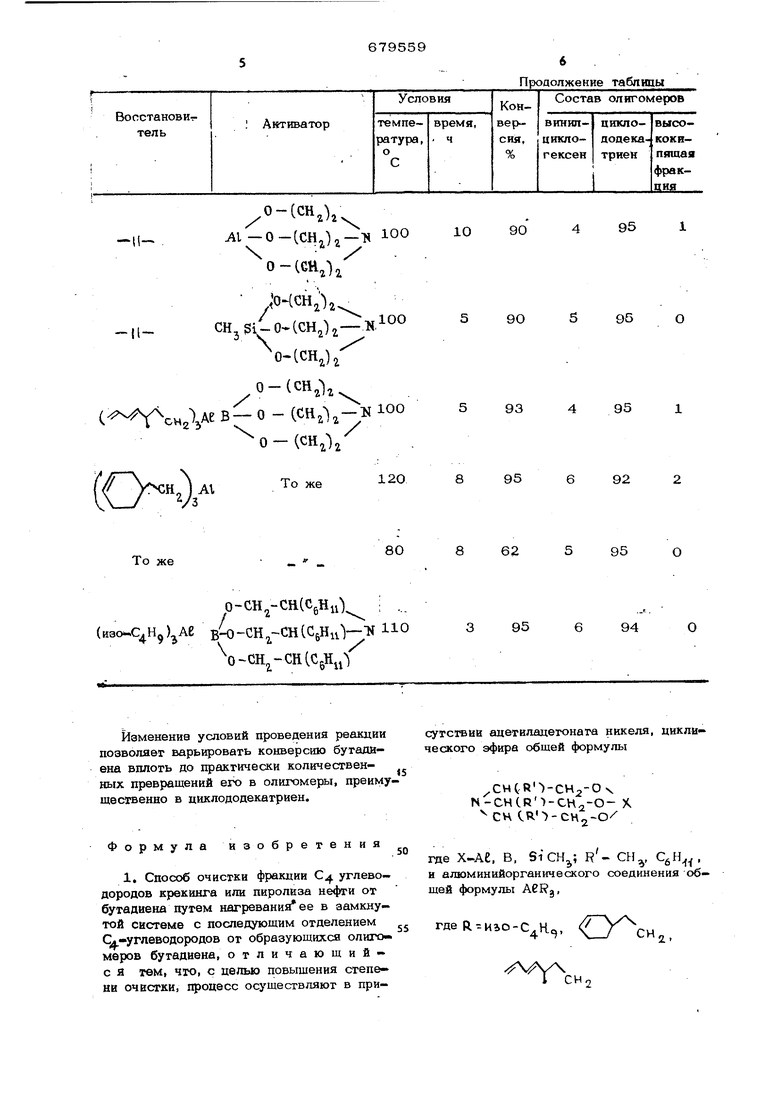

и алюминийоргйничесхого соедаионня 05 щей формулы АК где R w30-C Hg, Отличием способа является проведение процесса в присутствии вышеописанных соединений. Желательно процесс осущест° .влять при 50-11О°С. Способ позволяет практически полноотыо удалять из фракции, бутадиен в виде неф рехимичесхих продуктов - 4-«ннилцйК. логэксена и 1,5,9-41Нклододекатриена и получать незагрязненные посторонними примесями изобутилен и бутилены, пригод ные для дальнейшей переработки, напри мер полимеризации. Пример 1. К раствору 1 г (3,89 мм) ацетилацетоната никеля, 2,3г (11,6 мм) триизобутилалюминия в SO мл cyxojx) гексана в инертной атмосфере при добавляют 0,61 г (3,89 мм) боро1тэана и перемешивают 1 ч. Раствор катализатора вносят в охлажденный до -5 С автоклав из нержавеющей стали, в который предварительно помешают 2 48 г бутилен-дивинильной 4 зкции, содержащей 33% бутадиена (1,55 моля), 28,6% изобутилена, 22,6% бутиленов (остальное бутан, изобутан, Ся- и С -угл одороды). Затем автоклав выдержнвшот Щ)И lldt в течение 10 ч и охлаждают. При перегонке катализатора получают 80 г (конверсия бутадиена 98,7%) олигомеров, со- стоящих на 95% (76 г) из циклододекаг риена (т. кип. 96-98 С/1О мм, 1 д) 1,5020) и на 5% (4 г) иэ винилаикло т-эксана (г, кип. 128-129°С, « 1,4640). Непрореагировавшую часть фракции, со держащую 42,2% изобугилена и 34,0% бугиленов, испаряют и конденсируюг в стеклянном реакторе при . Загем в реактор вводят 2,1% (к изобугилену) ка ;тализатора - этилалюминийдихлорида. После 30 мин полимеризации при -30°С получают 66,9 г полиизобутилена с молекулярной массой 1О600 (выход полимера около 95%). Пример 2. На катализаторе, состоящем из 1 г (3,89 мм) ацетилацетоната никеля, 4,О5 г (11,6 мм) трис-(метилгептадиенил)люминия, 0,61 г (3,89 мм) боротрана, приготовленном в условиях примера 1, из 248 г бутилендивинильной фракции после нагревания при 1ОО С в течение 10ч выделяют 78,8 г (конверсия бутадиена 96,4%) одимеров, состоящих на 96% (72 г) иэ циклододекатриена (т. кип. 96-98 С/10мм, h|f 1,5020) и на 4% (3 г) из винил-. цнклогексена (т. кип. 128-129°С, П 1,4640). Непрореагировавшую часть фракции, содержащую 41,6% изобутилена и 33,5% бутйленов, испаряют и конденсируют в стеклянном реакторе при . Затем в реактор вводят 3% (к изобутилену) катализатора - этилалюминийдихлорида. Спустя 3 О мин полимеризации при -50 С по;цгчают 61,2 г полиизобутилена с молеку- лярной массой 9100(выход полимера 86,5%). Пример 3-10, Результаты опытов, проведенных по методике примера 1, с тем же количеством ацетилацетоната ни келя и различными активаторами и восстановителями приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиизобутилена | 1981 |

|

SU1016304A1 |

| Способ получения полимерных алкилароматических соединений | 1980 |

|

SU883063A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 1971 |

|

SU429050A1 |

| Способ получения низкомолекулярного высокореакционного полиизобутилена | 2022 |

|

RU2790160C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2003 |

|

RU2229480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2024 |

|

RU2835437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2012 |

|

RU2485139C1 |

| Способ получения 1-фенилдекатриена-1,4,8 | 1974 |

|

SU539861A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 2000 |

|

RU2181363C2 |

,

о - (сн 2- 0 о-(сн),

То жо 150

О

97

10

31

97

12

8О

8

110

99

98

О

-(г. Л1 - О-(СН,)о-Т1 100

ч V

о-(сн,), ,очсн,;), CH Si-O-tCHj)- 0-Ссн,) о-(сн,. С- А сиЛАЕ В о - (СН,-; 100 о-(сн,1/

То же

Al

То же

O-CH -CiiCCgHiO ; ... (изо-С Н)Ае (CgHul- N 110 ,,-CH(C5Hjj

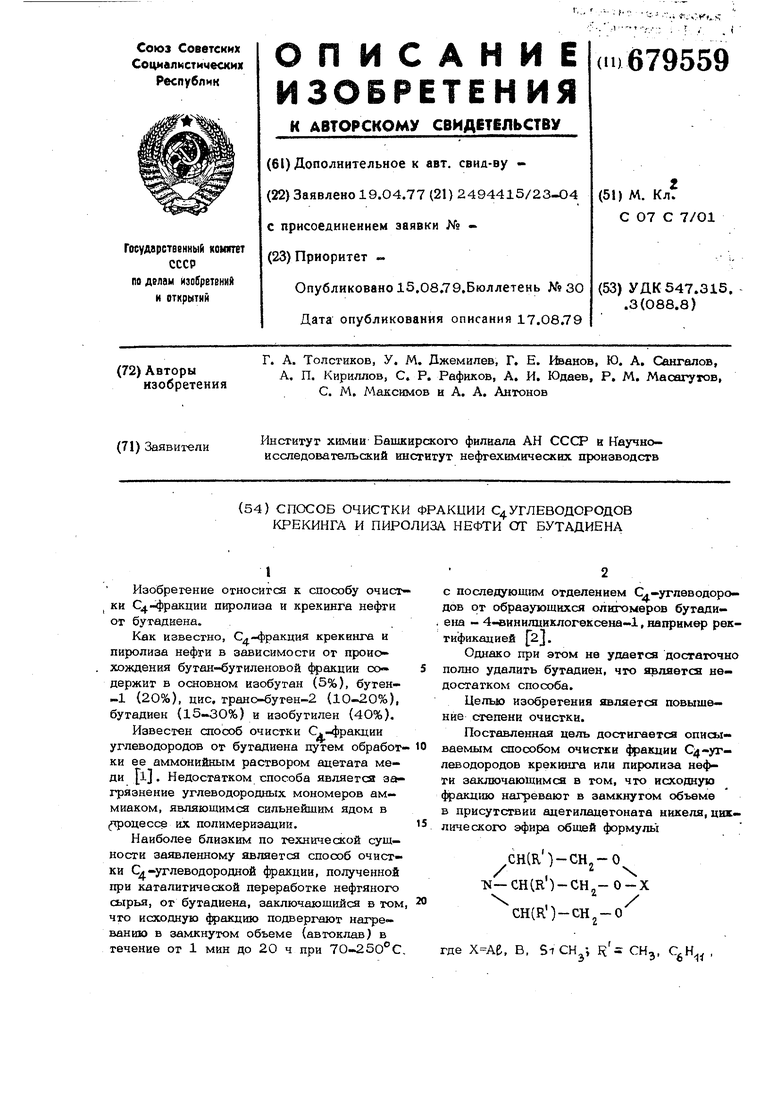

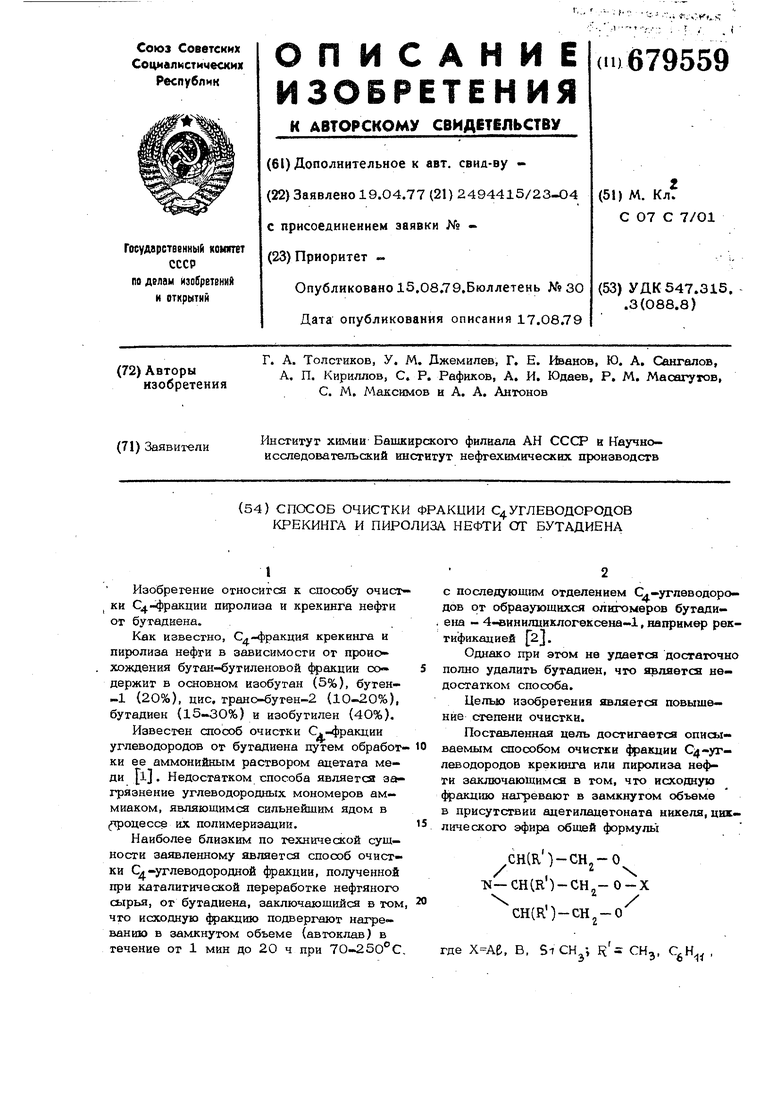

Йаменениа условий проведения реакции позволяег варьировать конверсию бутадиена вплоть до практически количественных превращений его в олигомеры, преимущественно в циклододекатриен. Формула изобретения 1, Способ очистки фракции С углеводородов крекинга или пиролиза нефти от бутадиена путем нагревания ее в замкнутой системе с последующим отделением СА.-углеводородов or образующихся олигомеров бутадиена, отличающийс я тем, что, с целью повышения степени очистки, процесс осуществляют в приПродолжение таблицы

10904951

8956922

12О

8

62

95

О

95

6

94

О

сутсгеии ацетилацетоната никеля, циклического эфира общей формулы

CHCR -CH -Ov

N-CHtR -CH,,-0- X

СН 59О595О 5934951 где Х-Ле, В. R- СН , и алюминийорганического соединения общей формулы ABRg, где R MiO-C H.,, , VY, .. , г. . ; , . ..- . -,-.,%-: : V :, .;.- f- .: , ; -I . t v.f ;, . -. . .. 679559 . 7„8. 2. Способ по Д.1, отличаю-1. Шгенг США № 3296329, m и и с я гем, что процесс осуществлявкл. 260-681,5, 1967. ют при 5О-150 С. Источники инфсч мадин, принятые во2. Патент Японии № 49-407О9, внимание при экспертизекл. 16 С 81, 1974,

Авторы

Даты

1979-08-15—Публикация

1977-04-19—Подача