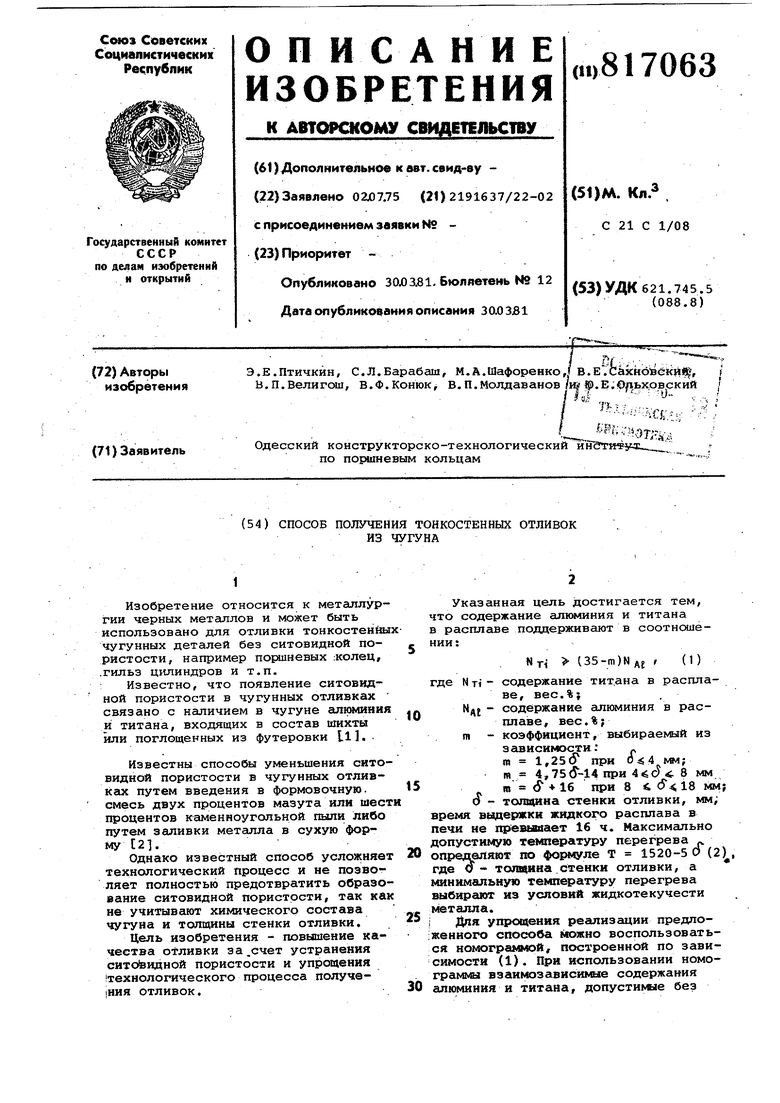

опасности появления ситовидной порис тости, находятся в следующих областях: для толщин стенки до 4 мм между линией абсцисс () и линией 1 (); 4-8 мм между осью абсцисс . и линией 2 ( Al)f 8-12 мм между осью абсцисс и линией 3 ( 12-18 мм - между осью абсцисс и лйни eJ 4- () . Температуры перегрева для отливок с различной толщиной стенки по формуbie 2 сведены в табл. 1, в которой тфиведены также рекомендуемые из усло вий оптимальной жидкотекучести темпе ратуры заливки. Таблиц а- 1 Предложен.ный способ реализуется следующим образом. Подготовка, завалка и расплавлени шихты производится обычным способом. Химический состав расплава по основНБМ компонентам регулируют добавками свеж:ей шихты или при дуплекс-процессе - добавками жидкого чугуна из промежуточной печи. По формуле (1) или номограмме опр деляют допустимые для данной толщины стенки отливки содержание алюминия и титана. Если содержание этих компонентов в расплаве не превышает допус тимых значений, то во избежание дополнительного поглощения их из футеровки максимально допустимую темпера туру перегрева ограничивают, определяя ее в зависимости от толщины стен ки по формуле (2) или табл. 1 и производят периодическое освежение расплцва свежей шихтой или жидким чугуном, содержащим допустимыеколичеств алюминия и титана. Общее время выДержки расплава в печи при этом составляет не более 16,0 ч. При большей вьздержке может произойти насквдение расплава алюминием или титаном сверх допустимых пределов. Минимальная тем пература перегрева устанавливается из условий достаточной жидкотекучести при заливке с учетом охлаждения расплава при переливах и транспортировке с учетом охлаждения расплава при переливах и транспортировке и может определяться по табл. 1, в которой указаны также температуры заливки. При избытке алюминия в расплаве более допустимого содержания расплав разбавляют добавками свежей шихты илижидкого чугуна, содержащими допустимые количества алюминия. При невозможности или затруднительности регулирования по алюминию можно добиться необходимого соотнсндения, увеличивая содержания титана. Пример. Отливают поршневые кольца 0 105 мм и сечением 3,5x7,0 мм заданным химическим составом, вес.%: углерод 3,6-3,9} кремний 2,4-2,8; марганец 0,5-0,8;.форсфор 0,4-0,6; медь 0,15-0,40; титан 0,05-0;15; хром 0,15-0,35; никель 0,05-0,15; молибден 0,2-0,5. Плавку проводят дуплекс-процессом в индукционных электропечах. Подготовку и завалку шихты ведут порядком. Ра сплавление шихты осуществляют в нескольких промежуточных печах поочередно, затем чугун периодически сливают порциями в печь, работающую в режиме миксера, где осуществляют необходимый перегрев и доводку расплава по химсоставу. Фактическое содержание титана составляет 0,11%. По формуле 1 допустимое содержание алюминия не должно превышать 0,0036-0,0037%. Поэтому состав шихты корректируют для уменьшения алюминийсодержащих компонентов: количество чугуна БТМЛ, содержащего, до 0,12% алюминия, снижают с 8|0 до 2,0% от веса металлозавалки; модификатор. . ферросилиций ФС-75, содержащий до 2% алюминия, заменяют черным графитом; из шихты исключают литейные чугуны, содержащие более 0,003% алюминия. Чтобы обеспечить минимальное поглощение алюминия из футеровки, температура перегревов вьщержийалась согласно формуле 1 и табл. 1 не более , а время выдержки ограни.т чено 16 ч,, после чего температура снижается, и в режим миксера переводится другая печь, работающая до этого в режиме расплава (температура менее ). .Для обеспечения жидкотекучести чугуна при отливке поршневых колец 0 105 мм и сечением 3,5x7 мм температура заливки должна быть не менее . При массе металла в разливочном ковше 70-80 кг и времени транспортировки 50-90 с температуру расплава выдерживают в пределах 1500-i520 C. Сравнение эффективности различных способов, применяемых для уменьшения ситовидной.пористости, в отливках с толщиною стенки от 1

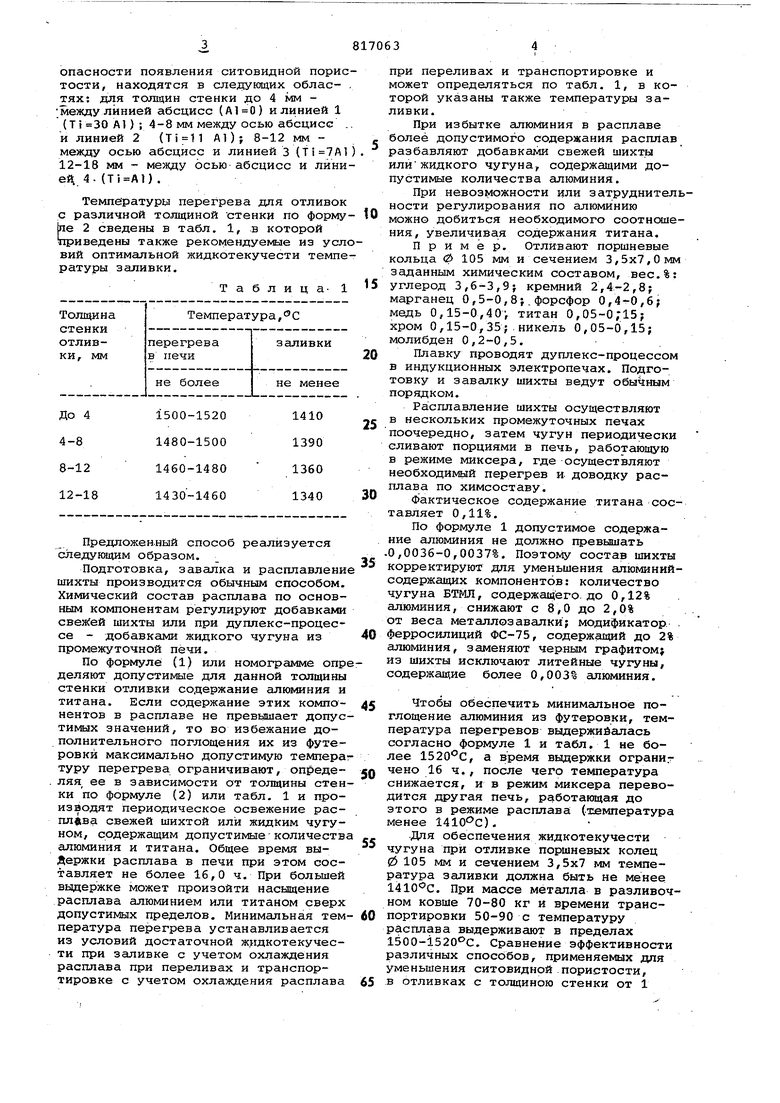

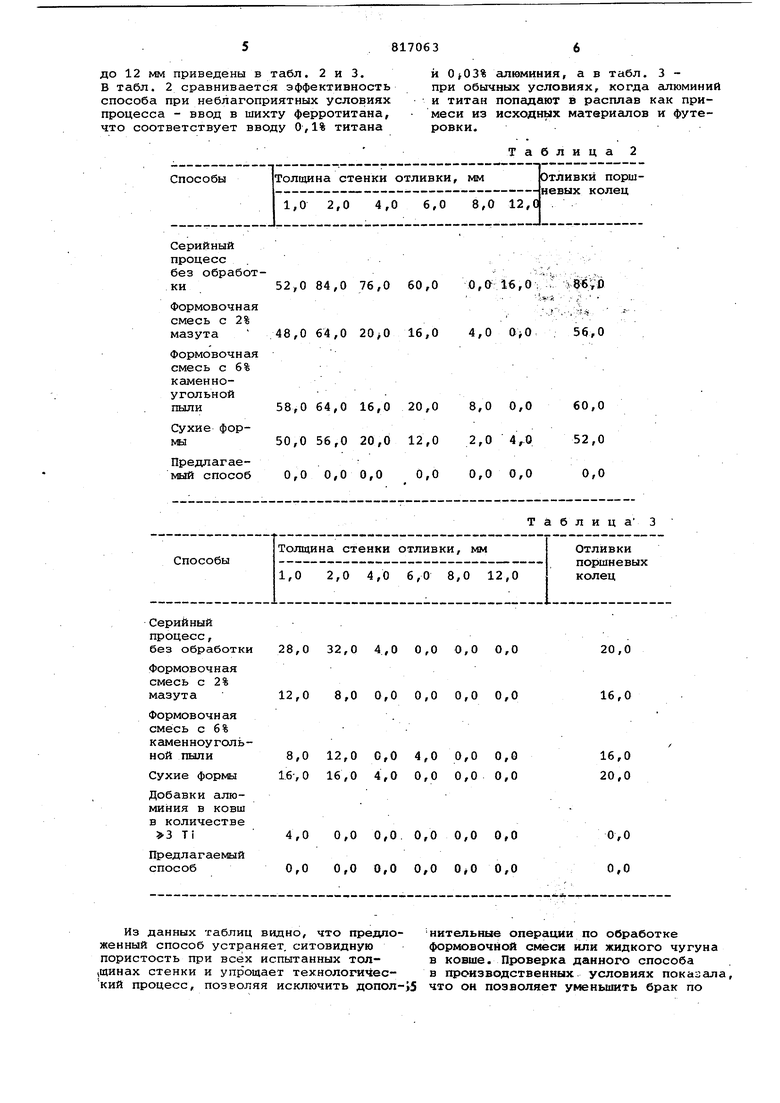

до 12 мм приведены в табл. 2 и 3. В табл. 2 сравнивается эффективность способа при неблагоприятных условиях процесса - ввод в шихту ферротитана, что соответствует вводу О,1% титана

и алюминия, а в табл. 3 при обычных условиях, когда алюминий и титан попадают в расплав как примеси из исходных материалов и футеровки.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для изложниц | 1986 |

|

SU1331902A1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ МЕТОДОМ ТЕРМОШЛАКОВО-ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ | 1991 |

|

RU2016074C1 |

| Чугун | 1981 |

|

SU985118A1 |

| Способ получения жаростойкого низкоуглеродистого железоалюминиевого сплава | 2020 |

|

RU2754626C1 |

| Высокопрочный чугун | 1985 |

|

SU1305191A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Способ получения чугунных мелющих тел | 2016 |

|

RU2634535C1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

. 52,0 84,0 76,0 60,0

48,0 64,0 16,0 58,0 64,0 16,0 20,0 50,0 56,0 20,0 12,0

.

0,0 0,00,0 0,0

Серийный процесс,

Из данных таблиц видно, что предло-нительные операции по обработке

женный способ уст1эаняет. ситовиднуюформовочной смеси или жидкого чугуна

пористость при всех испытанных тол-в ковше. Проверка данного способа

дайнах стенки и упрощает технологичес-в производственных условиях показала,

кий процесс, позволяя исключить дoпoл-i5что он позволяет уменьшить брак по

0,а 16,0; 8«Vfl

« f .,.,

4,0 56,0

8,0 0,0 60,0 2,0 4,0 52,0 0,0 0,0 0,0

Таблица 3

ситовидной пористости с 60-80 ло 3-4%, т.е. в 20 раз.

ФоЕЖоула изобретения

Способ получения тонкостенных отливок из чугуна, включанвдий подготовку расплава и разливку, о т.л и чающийся тем, что, с целью повьашения качества отливок за счет устранения ситовидной пористости и упрощения технологического процесса, в расплаве поддерживают соотношение титана и ашоминия по следунадей формуле:

Nri (35 - m) NAJ

где NT- - содержание титана в расплаве, вес.%;

содержание алюминия в расплаве, вес.%}

m - коэффициент, выбираемый в зависимости от толщины стенки: , m 1,25 О при О « 4 ММ} , при . т О+16 . при 8 мм. О - толщина стенки отливки,мм, .перегревают до температуры 1520-5 О,при этом в&здержка в печи йе превышает 16 ч.

Источники информации, принятые во внимание при Экспертизе

Авторы

Даты

1981-03-30—Публикация

1975-07-02—Подача