00 со Kj

ел

Изобретение относится к ок скова- MiK железоружного сырья в черной металлургии .

Цель изобретения - повышение качества окатышей и степени удаления серы.

Пример (для малосерннстых концентратов). Получение сырых окатыние степени десульфурации и прочностных свойств окатышей Н11жмего слоя. После термообработки при разгрузке слои окатышей разной основности смешиваются и представляют собой усредненную однородную массу.

П р и м е р 2 (для концентрата с высоким содержанием серы, -053-054%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Шихта для производства окатышей | 1985 |

|

SU1350184A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| Способ получения офлюсованных окаты-шЕй из СЕРНиСТыХ жЕлЕзОРудНыХ КОНцЕНТ-PATOB | 1979 |

|

SU834168A1 |

| Способ производства офлюсованных окатышей | 1987 |

|

SU1502640A1 |

| Способ получения офлюсованных окатышей из высококремнистых железорудных концентратов | 1986 |

|

SU1359323A1 |

| Способ получения офлюсованных железорудных окатышей | 1984 |

|

SU1255655A1 |

Изобретение относится к окускованию железорудного сырья в черной металлургии. Цель изобретения - повышение качества окатьшей и степени удаления серы. Цель достигается за счет укладки окатышей в 3-7 слоев, причем в верхний слой уютадывают окатыши, содержащие 0,2-5,0% MgO, и основность слоев изменяется от 1,2 - 1,8 д.ед. для нижнего слоя с уменьшением на 0,2-0,6 д.ед. в каждом вышележащем слое при содержании серы в концентрате от 0,001 до 0,1%, от О,1 до 0,3 д.ед. для нижнего слоя, от 0,9 до 3,0 д.ед. для среднего слоя и от 0,5 до 0,8 д.ед. для верхнего слоя при .содержании серы в концентрате 0,1-1,0%. 3 табл. сл

шей осуществляют на шести окомковате-|Q Окатыши крупностью 8712 мм имеют

лях, причем каждые два окомкователя настраивают на производство окатышей заданной крупности: 8-52, 12-16 и .0 мм. Окатыши крупностью 8- 2 мм .офлюсовывают до основности 1,2, крупностью 12-16 и 16-20 мм офлюсовывают до основности, равной 1,0 и 0,6, соответственно. Производительность всех окомкователей выдерживают одинаковой. Средняя основность окатышей составляет 0,93, Кроме того, окатыши крупностью 16-20 мм содержат 1,2% оксида магния, что достигается применением в качестве флюса для этих окатышей доломитизированногб известняка. После окомкователей окатыши каждой фракигии подают на общий конвейер и с помош;ью ролржового укладчика загружают слоями на тележки обжиговой конвейерной машины. Роликовый укладчик необхрди- мо модернизировать следующим образом Щели между первыми роликами на укладчике устанавливают сначала 8 мм для отсева мелочи. Затем между наскольки- ми (например, пятью роликами ш;ель устанавливают шириной 12 мм., а между следующими 16 мм. При перемещении ; окатьш1ей по роликовому укладчику в начз-ле происходит отсев мелочи за- .тем последовательная послойная укладка. Внизу слоя находятся самые мелкие окатыши с возрастанием крупности в вьшележащих слоях, а вверху самые крупные окатыши, офлюсованные доломи- тизированным известняком основностью равной 0,6. Максимально допустимая температура обжига окатьш1ей верхнего слоя составляет 1350°С, в то время, как при загрузке окатышей основностью 0,93 (средняя по слою) температура обжига составляет 1260°С„ Таким образом, на границе слой-постель достигается температура 1200°С и более, обеспечивающая значительное улучшеосновность 0,2, окатыши крупностью 12-16 и 16-20 мм имеют основность 1, и 0,8 соответственно. Окатыши основностью 0,8 мм офлюсованы доломитом и содержат 3,0% оксида магния. Загрузка на обжиговую машину осуществляется аналогично примеру i, Внизу слоя расположены низкоосновкые окатыши, вверху - основностью 0,8 с оксидом магния. Температура обжига таких окатьш1ей составляет 1300°С, следовательно, на границе слой-постель она равна 130-1200°С, что вполне достаточно для активной десульфурации мел ких низкоосновных окатьш1ей и получения прочных обожженных окатьшей.

I I

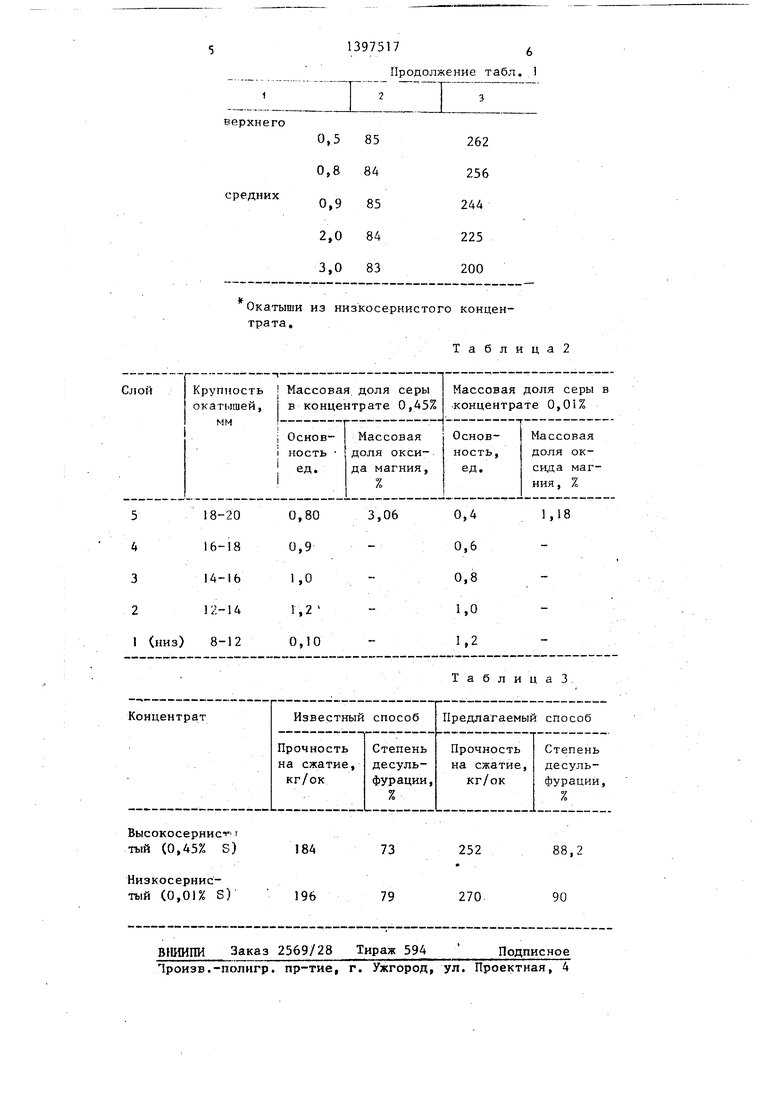

Параметры осуществления способа

представлены в табл, 1 и 2, Положительный эффект, достигаемый при исследовании изобретения, представлен в табл. 3,

Формула изобретения

Способ производства офлюсованных окатышей из сернистых железорудных концентратов, включающими получение сырых окатьш1ей, укладку их слоями по крупности, обжиг на конвейерной машине, отличающийся тем, что, с целью повьш1ения качества окатышей и степени удаления серы, ока- укладывают в 3-7 слоев, причем в верхн -ш слой укладывают окатьшн, содержащие 0,2-5,0% MgO, и основност слоев изменяется от 1,2-1,8 д,ед, дл нижнего слоя с уменьшением на 0,2 - 0,6 д.еД(, в каждом вышележащем слое при содержании серы в концентрате 0,001-0,1%, от 0,1 до 0,3 д.ед. для нижнего слоя, от 0,9 до 3,0 д.ед, для среднего слоя и от 0,5 до 0,8 д.ед, для верхнего слоя при содержании серы в концентрате 0,1-)-,0%

Количество слоев обжигаемых окатьппей

Массовая доля оксида магния в верхнем слое окатьшей, %

Основность Ълоя окатышей из высо- косернистого концентрата, д.ед,: нижнего 0,1

0,2 0,3

1397517

Таблица i

97 90 80

208 219 206

13975176

Продолжение табл..

Окатыши из низкосернистого концентрата.

Высокосернисч- т тый (0,45% S)

Низкосернистый (0,01% S)

вниипи

Заказ 2569/28 Тираж 594

Чроизв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Таблица2

ТаблицаЗ

73

252

88,2

79

270

90

Подписное

| Способ загрузки окатышей на обжиговую машину конвейерного типа | 1977 |

|

SU727700A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-22—Подача