Изобретение относится к литейному производству, в частности к получению вы сокопрочного чугуна ковшовым модифицированием расплава

Цель изобретения - повышение эффективности модифицирования и снижение пироэффекта.

Обработка расплава чугуна в печи лигатурой РЗМ с последующим скачиванием шлака наряду с обеспечением глубокой де- сульфурэции и раскисление расплава оказывают сильное зародышеобразующее действие, что облегчает формирование шаровидного графита в чугуне и позволяет совместить графитизирующее и сфероидизирующее модифицирование в одной операции.

Предлагаемый способ получения высокопрочного чугуна осуществляют при обработке в электропечи чугуна следующего химического состава, мае. %: С 3,5-3,7; SI 1.8-2.0; Мп 0.2-0,4; Р до 0,01; Сг до 0,1 S до

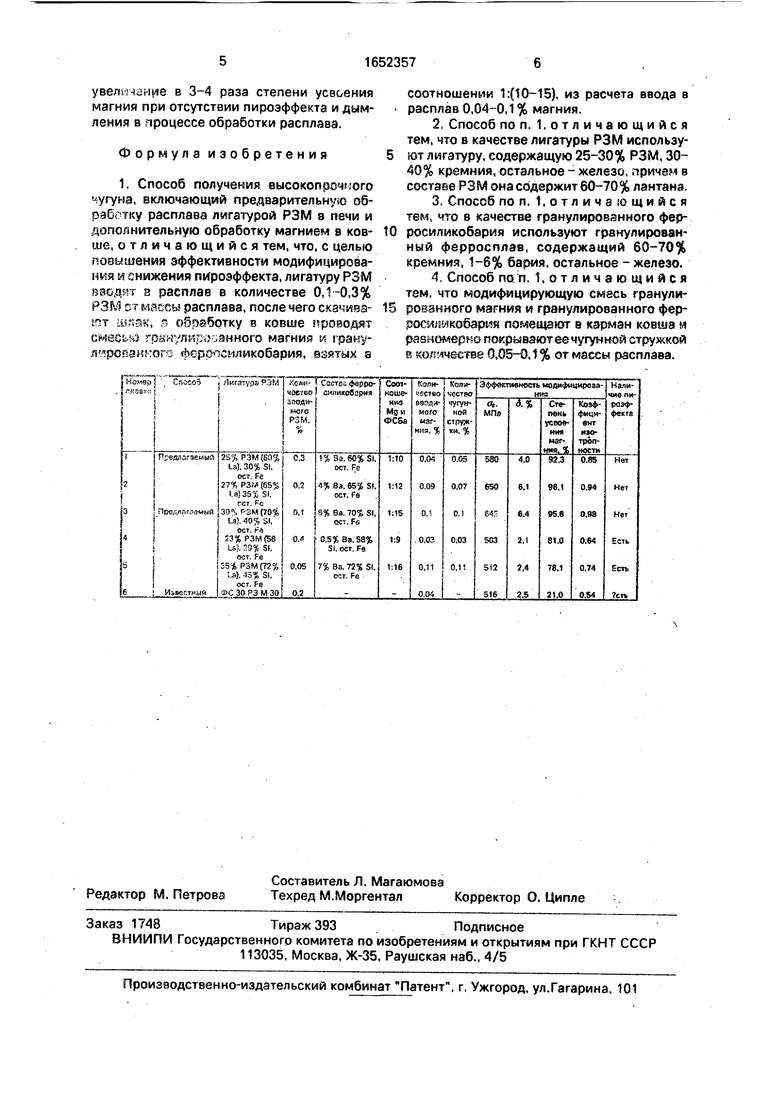

0,02 Лигатуру РЗМ вводят в печь при 1400- 1420°С после электромагнитного перемешивания расплава в течение 2-5 мин печь отключают, скачивают шлак и выливают расплав на дно ковша, свободное от модифицирующей смеси Смесь гранулированного магния МГП-3 и гранулированного ферросиликобария марки ФС бОБа фракционным составом 1-2 мм после тщательного смешивания в двухконусных безотвальных бегунах вводят в специальный карман ковша. После проведения обработки чугун разливают по литым пробам. Эффективность модифицирования оценивают по степени усвоения магния и свойствам чугуна в литом состоянии, коэффициенту изотропности металла (отношение прочности чугуна в пробе 100 мм к этой характеристике в стандартной пробе). Наличие пироэффекта оценивают визуально.

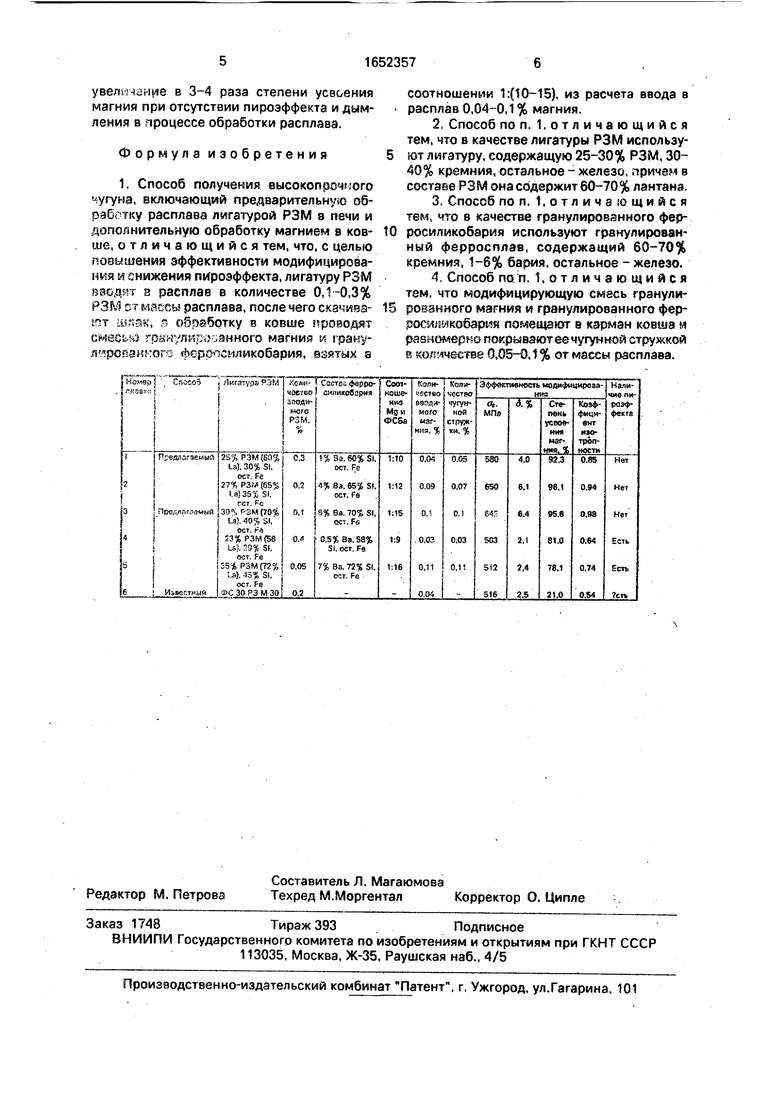

Для получения сравнительных данных проводят испытания предлагаемого спосоО

сл

ho л

ся 41

Ьа с оптимальными (плавки 1-3) и выходящими за заявленные параметрами (плавки 4 м о), а также известного способа (плавка §).

При испытании известного способа в

. чь вводят стандартную РЗМ, сдержащую

у.гатуру типа ФС 30 РЗ МЗО из расчета

авода 0,2% РЗМ в чугун, гранулированный

магний вводят на дно ковша.

Данные сведены в таблицу

Ввод в расплава РЗМ в количестве 0,1- 0,3% от массы расплава (плавки 1-3) спо- гобствует формированию в нем мелкодисперсных силицидов РЗМ, служащих центрами кристаллизации графита, что сюрышает эффективность обработки и механические свойства чугуна. При введении в эсппап менее 0,1 % РЗМ (плавка 5) они расходуются в основном ня десульфурацию и лскисление металла и затем удаляются в

, те. они не влияют на дальнейшую работку чугуна. При введении в расплав лее 0,3% РЗМ (плавка А) возрастает перетаждение расплава в процессе кристалзации, что способствует выделению

)ктурно-свободных карбидов, ухудшею эффективности модифицирования и

1жению механических свойств чугуна.

Вторичная обработка в ковше гранули- ванным магнием в смеси с гранулирован- i.. M ферросиликобарием в соотношении 10-15 (плавки 1-3) обеспечивает более

too ,jf усвоение магния и устранение пи- «O MfHfd при обработке чугуна за счет г и-кгчич бчрием упругости паров магния

ч га t L 141ибигооного воздействия ферро t-пикобария на реакцию маг ния в расплаве При соотношении магния и ферросили- обаоия в смеси менее 1.10 (плавка 4) возрастает пирофорность реакции магния, ухудшается усвоение магния и эффектив- ност модифицирования чугуна. При соотношении магния и ферросиликобария в смеси более 1:15 (плавка 5) сказывается за- чопаживание ферросиликобарием, резуль- гаты модифицирования нестабильные.

В вод в расплав 0,04-0,1 % магния (плавки 1-3) в сочетании с предварительной обработкой чугуна РЗМ обеспечивает стабильное получение шаровидной формы графита, особенно в толстых сечениях отливок, высокие механические и служебные свойства чугуна. При вводе в чугун менее П4% магния (плавка 4) не обеспечивается достаточная эффективность модифицирования чугуна, особенно в отливках сечением более 50 мм. При вводе в расплав более 0.1% магния (плавка 5) увеличивается пиро- Јорность реакции, снижается стабильность результатов модифицирования чугуна.

Чугунная стружка в количестве 0,05- 0,1 % (плавки 1-3)от массы расплава всоста- ве модифицирующей смеси обеспечивает наряду с замедляющим реакцию магния

действием повышение графитизирующего эффекта модифицирования. Размещение стружки равномерным слоем в кармане ковша поверх модифицирующей смеси снижает пироэффект при обработке чугуна,

0 оказывает зародышеобразующее действие в расплаве.

При вводе стружки более 0,1% (плавка 5) в чугун растворение модифицирующей присадки затруднено, результаты модифи5 цирования нестабильны. При вводе стружки менее 0,05% (плавка 4) не обеспечивается графитизирующее действие стружки, увеличивается пироэффект.

Использование лигатуры РЗМ, содер0 жащей 25-30% РЗМ, 30-40% кремния, остальное - железо (плавки 1-3), позволяет оптимизировать процесс обработки чугуна за счет ввода в расплав активированных зародышей графита в виде силицидов РЗМ.

5 Причем применение в составе РЗМ 60-70% лантана обеспечивает их максимальное подложечное действие в расплаве за счет формирования зародышей наиболее благоприятных форм и размеров.

0При содержании в составе РЗМ более

70% лантана (плавка 5) проявляется его сильное десфероидизирующее графит действие, что снижает эффективность модифицирования. При содержании в составе РЗМ

5 менее 60% лантана (плавка 4) его подложечное действие на зародыши графита не проявляется, эффективность модифицирования снижается

Применение в качестве гранулирован0 ного ферросиликобария гранулированного ферросплава, содержащего 60-70% кремния, 1-6% бария, остальное - железо (плавки 1-3), обеспечивает более равномерное распределение компонентов смеси, сниже5 ние пироэффекта и повышение эффективности модифицирования чугуна.

При содержании бария в ферросплаве менее 1 % (плавка 4) его влияние на снижение упругости паров магния не проявляется.

0 увеличивается пирозффект реакции, снижается стабильность результатов модифицирования.

При содержаниия бария в ферросплаве более 6% (плавка 5) возрастает карбидоста5 билизирующее действие бария, ухудшаются механические и служебные свойства.

Как следует из приведенных данных, применение предлагаемого способа обеспечивает повышение на 20-30% механиче- ских свойств и изотропности чугуна,

увелг-иние в 3-4 раза степени усвоения магния при отсутствии пироэффекта и дымления в процессе обработки расплава.

Формула изобретения

1. Способ получения высокопрочного чугуна, включающий предварительную об- ра&гтку расплава лигатурой РЗМ в печи и дополнительную обработку магнием в ковше, отличающийся тем, что, с целью повышения эффективности модифицирования и снижения пкроэффекта, лигатуру РЗМ вводит в расплав в количестве 0,1-0,3% РЗМ с г массы расплава, после чего SIT шлак, ч обработку в ковше проводя: смесьч) пзаиулир,} ,анного магния и ipary- л фовангогс Фсроосиликобария, взятых ъ

,

соотношении 1:(10-15), из расчета ввода в расплав 0,04-0,1% магния.

2.Способ по п. 1,отличающийся тем, что в качестве лигатуры РЗМ используют лигатуру, содержащую 25-30% РЗМ, 30- 40% кремния, остальное - железо, причем в составе РЗМ она содержит 60-70% лантана

3.Способ по п. 1,отличающийся тем, что в качестве гранулированного фер- росиликобария используют гранулированный ферросплав, содержащий 60-70% кремния, 1-6% бария, остальное - железо.

4 Способ по п. 1,отличающийся тем, что модифицирующую смесь гранулированного магния и гранулированного фер- росиликобария помещают в карман ковша и равномерно покрывают ее чугунной стружкой в количестве 0,05-0,1 % от массы расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования чугуна | 1985 |

|

SU1296590A1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1993 |

|

RU2074894C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Лигатура | 1982 |

|

SU1081230A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1252348A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2001 |

|

RU2196186C1 |

Изобретение относ июя к -итейному производству, в частности к получ( нию высокопрочного чугуна ковшовым модифицированием расплава Цель изобретения - повышение эффективности модифицирования и снижение пироэффекта Лигатуру РЗМ вводят в печь в количестве 0,1-03% РЗМ от массы расплава, затем скачивают шлак, а в ковш подают смесь гранулированного Мд и гранулированного ферросиликобария, взятых в соотношении 1 (10-15), из расчета вво- в расплав 0,04-0,1% магния Смесь магчия и ферросиликобария помещают в карман ковша и равномерно покрывают ее чугунной стружкой в количестве 0,05-0,1% от массы расплава. 3 э, п ф-лы, 1 табл

| Авторское свидетеяьстрс СССР №786339, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-30—Публикация

1989-05-16—Подача