Изобретение относится к химико-термической обработке металлов и сплавов в порошковых средах, а именно к борированию сложных поверхностей деталей винтовых передач, например винтов, червяков и т.п., и может быть использовано в авиационной, судостроительной, автомобильной и других областях промышленности.

Известен способ упрочнения (Попилов Л.Я. Советы заводскому технологу - Л: ЛЕНИЗДАТ, 1975 г. - 87с.), в котором борирование ведут в герметизированном контейнере в порошковых смесях с карбидом бора.

Недостатком известного способа является хрупкость полученного борированного слоя на сложных поверхностях деталей, невозможность шлифования сложной поверхности после борирования для обеспечения точности размеров из-за возникновения сколов борированного слоя.

Известен также способ химико-термической обработки сталей (Авторское свидетельство СССР, 589285, кл. С 23 С 9/04, 11.07.75) - способ борирования в среде насыщенного эндогаза, в котором используется борсодержащая паста, разведенная 30%-ным раствором клея БФ-6 в ацетоне.

Недостатками известного способа являются сложность процесса, ухудшение безопасности и условий труда термистов, припекание и прилипание частичек смеси к борируемым деталям.

Наиболее близким является известный способ борирования с использованием твердых боровыделяющих веществ. (Рождественская Н. Газовое борирование с использованием твердых боровыделяющих веществ //Реферативный журнал (РЖ). - 1993 г. - 2 - с. 76, статья 2 И572//), в котором борирование стали 45 проводят таким образом, что обрабатываемые детали не контактируют с борирующими средами.

Недостатком известного способа является невозможность получения борированных слоев на сложной поверхности деталей с требуемой толщиной, твердостью и износостойкостью в зависимости от назначения этой поверхности при эксплуатации изделий.

Задачей заявленного способа является повышение качества борированного слоя за счет обеспечения интенсификации насыщения впадин поверхности детали и торможения процесса борирования верхних точек поверхности детали. Для достижения указанного технического результата в предлагаемом способе борирования винтовых поверхностей деталей, включающем приготовление борирующей смеси, загрузку деталей в контейнер с борирующей смесью, его герметизацию, нагрев до температуры насыщения и выдержку в атмосфере насыщающего газа, каждую деталь перед загрузкой в контейнер предварительно устанавливают в корпус устройства, выполненный с отверстиями, равномерно расположенными по осевой линии впадин винтовой поверхности детали, при этом зазор между наружной винтовой поверхностью детали и корпусом устройства, устанавливают 0,5-1 мм.

Существенным отличием изобретения от прототипа является возможность управления процессом борирования за счет использования специального устройства с заданным расположением отверстий в корпусе, позволяющего направлять в заданный объем необходимое количество активной, насыщенной бором газовой среды к контактной поверхности детали.

Сравнение предлагаемого технического решения с прототипом позволило установить его соответствие критерию "новизна".

В отличие от известных технических решений в предложенном способе происходит многокомпонентное борирование сложной поверхности детали: через воздушное пространство между корпусом устройства и поверхностью детали, через отверстия в корпусе, то есть благодаря применению специального устройства с заданными отверстиями, происходит необходимый процесс борирования - бесконтактное диффузионное насыщение бором всей рабочей поверхности детали, с разной интенсивностью процесса борирования впадин и вершин винтовой поверхности, в результате нет перенасыщения бором вершин винтовой поверхности, что исключает их сколы. Указанные признаки, отличающие изобретение от прототипа, не были выявлены и в других технических решениях. Полученный борированный слой позволяет проводить шлифование поверхности и другие виды точной финишной обработки, что способствует изготовлению сложных деталей с необходимыми техническими характеристиками. Предложенный способ борирования винтовых поверхностей деталей осуществляется следующим образом: предварительно борируют в насыщающей смеси контейнер для борирования и корпус устройства, затем в каждый корпус устанавливается деталь, исключая контактирование борируемой поверхности с корпусом устройства, при этом корпус устройства выполнен с отверстиями, равномерно расположенными по осевой линии впадин винтовой поверхности детали. После этого в контейнер для борирования, наполненный борирующей смесью, состоящей из карбида бора, окиси алюминия, калия тетрафторбората или натрия тетрафторбората, помещают устройства с установленными в них деталями. В результате температурного воздействия создается активный газовый поток бора, проникающий через отверстия в устройстве к поверхности детали и насыщающий ее, при этом интенсивность процесса регулируется количеством отверстий, равномерно расположенных по осевой линии впадин винтовой поверхности детали, зазором между вершинами детали и корпусом устройства, изготовленного из нержавеющей стали 12Х18Н10Т. Благодаря зазору между вершинами зуба винтовой поверхности и внутренней поверхностью корпуса специального устройства создают определенные условия для торможения процесса диффузионного насыщения вершин винтовой поверхности, что способствует уменьшению толщины боридного слоя на вершинах, на поверхности, которая не входит в поле зацепления, не контактирует при работе винтовой пары и, соответственно, не требует износостойкости и твердости, но вместе с тем на данной поверхности образуется требуемый борированный слой, который входит в общий сплошной борированный слой на винтовой поверхности и тем самым обеспечивает коррозионную стойкость детали.

Известно устройство для химико-термической обработки деталей (авторское свидетельство СССР, 954506, кл. С 23 С 9/04, 20.08.80), включающее элементы крепления деталей.

Недостатком известного устройства является то, что конструкция устройства не обеспечивает качественное насыщение при химико-термическом упрочнении сложной поверхности винтовых передач.

Наиболее близким к заявленному техническому решению является известный "Контейнер для термодиффузионного насыщения" (Авторское свидетельство 492596, кл. С 23 С 9/00, 04.09.72), в котором применены перфорированные оправки-магазины для укладки деталей и засыпки полостей оправок легирующим порошком.

Однако случайно расположенные отверстия, неконтролируемая величина зазора между оправками и деталями, а также наличие непосредственного контакта с легирующим порошком не обеспечивают возможности борирования сложных поверхностей деталей и управление процессом с целью получения переменной толщины боридного слоя заданного качества. Непосредственный контакт с борирующей смесью при таком способе борирования также способствует налипанию и припеканию частиц борирующей смеси.

Задачей настоящего изобретения является обеспечение заданного качества борированного слоя на сложной поверхности детали, исключение сколов на острых кромках детали, припекания насыщающей смеси к обрабатываемой поверхности.

Для достижения названного технического результата в корпусе устройства выполнены отверстия с возможностью обеспечения диффузионного насыщения сложной поверхности детали, например винта, червяка, помещенной внутрь этого корпуса, а деталь установлена посредством крепежных элементов, крышек и зафиксирована втулками с зазором между ее вершинами и внутренним диаметром устройства, при этом диаметр и шаг отверстий подбирается из соотношения:

Dотв.=Кд•Dн.д., мм;

р=Кр•b, мм,

где Dотв. - диаметр отверстий в корпусе, мм;

Кд - коэффициент, устанавливаемый экспериментально;

Dн.д. - наружный диаметр детали, мм;

Кр - коэффициент, устанавливаемый экспериментально;

b - ширина винтовой впадины, мм.

р - шаг расположения отверстий по винтовой линии, мм.

Величина зазора между внутренней поверхностью корпуса устройства и вершинами винтовой поверхности детали принимается с учетом шага винтовой поверхности и диаметра детали и берется в пределах от 0,5-1 мм.

Существенным отличием от прототипа является то, что предложенное устройство для борирования сложных поверхностей деталей позволяет управлять процессом борирования, получать заданные технические характеристики сложной поверхности детали, качество борированного слоя, позволяющего шлифование и другие виды финишной обработки детали.

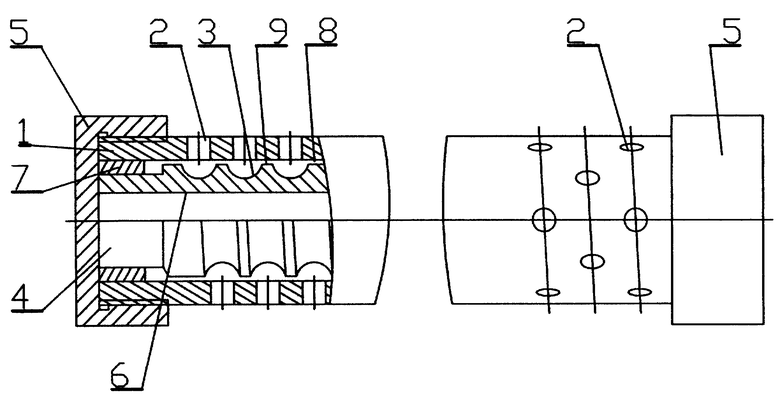

Сравнение предлагаемого технического решения с прототипом позволило установить его соответствие критерию "новизна". Указанные признаки, отличающие изобретение от прототипа, не были выявлены и в других решениях. На чертеже схематично изображено устройство для борирования сложных поверхностей деталей с установленным в него винтом.

Устройство для борирования винтовых поверхностей деталей, например винта, содержит корпус устройства 1, выполненный с отверстиями 2, равномерно расположенными по осевой линии впадин 3 винтовой поверхности детали 4, крышки 5, закрепленные на торцах корпуса 1 и позволяющие герметизировать внутреннюю полость 6 полой детали 4 для осуществления защиты от насыщения бором, втулки 7, в которые устанавливаются концы детали 4, центрирующие деталь 4 с обеспечением требуемого зазора 8 между вершинами зуба 9 винтовой поверхности и внутренней поверхностью корпуса 1.

Устройство для осуществления способа борирования деталей работает следующим образом: каждую обрабатываемую деталь 4 помещают в корпус 1 устройства, закрепляют с помощью втулок 7 и крышек 5 так, чтобы отверстия 2 равномерно располагались по осевой линии впадин 3 винтовой поверхности детали 4, а между вершинами 9 винтовой поверхности детали 4 и внутренней поверхностью корпуса 1 остался зазор 8, после чего устройство с деталью 4 помещают в подготовленный к борированию контейнер (на чертеже не показан) с насыщающей смесью, засыпают сверху той же смесью и герметизируют контейнер. Герметичный контейнер устанавливается в камерную печь и выдерживается при температуре 1050oС в течение 10-12 часов.

В результате нагрева боросодержащей среды и образования активной газовой фазы атомы бора проникают через отверстия 2 в корпусе 1 устройства и насыщают поверхность детали 4. Расположение отверстий 2 на корпусе 1 относительно поверхности детали 4 обеспечивает интенсификацию насыщения впадин 3 винтовой поверхности и получение твердого, износостойкого борированного слоя (в зоне зацепления винтовой пары), а зазор 8 между корпусом 1 устройства и вершинами 9 поверхности детали при этом обеспечивает торможение насыщению поверхности вершин 9 зуба винтовой поверхности и получение равномерного по всей винтовой поверхности борированного слоя с достаточной прочностью и коррозионной стойкостью. Внутренняя поверхность 6 полой детали (винта) 4 в результате герметизации посредством крышек 4 не борируется.

Пример. Для борирования взяли детали шарико-винтовой пары из жаропрочного сплава ХН45МВТЮБР-ИД и использовали смесь следующего состава:

В4С карбида бора 16%;

AL2О3 окись алюминия 80%;

KBF4 калий тетрафтороборат остальное.

После установки винтов в корпусе устройства последние укладывали в контейнер с выше указанной смесью, контейнер герметизировали и выдерживали в печи при Т=1050oС в течение 12 часов.

Полученный результат был следующим: диффузионный слой в зоне зацепления ~ 0,35 мм, твердость в зоне зацепления 920 HV, поверхность ровная плотная, сколы на острых кромках вершин зуба отсутствуют.

Итак, предложенное техническое решение в результате применения специального устройства обеспечивает интенсификацию насыщения впадин поверхности детали (винта) и торможение процесса борирования верхних точек поверхности детали (винта), а в результате обеспечивается равномерное по толщине насыщение бором всей винтовой поверхности детали, оно позволяет расширить технологические возможности при борировании сложных поверхностей детали: регулировать толщину диффузионного слоя, твердость его, прочность, износостойкость, коррозионную стойкость и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Способ борирования стальных изделий | 1988 |

|

SU1527318A1 |

| Способ комплексной химико-термической обработки стальных деталей | 1989 |

|

SU1731874A1 |

| СРЕДА ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛОВ | 1998 |

|

RU2133298C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Способ борирования ферромагнитных деталей | 1989 |

|

SU1663044A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Обмазка для локальной защиты стальных изделий при порошковом борировании | 1990 |

|

SU1735432A1 |

Изобретение относится к химико-термической обработке металлов и сплавов в порошковых средах, а именно к борированию винтовых передач, например винтов, червяков и т. п., и может быть использовано в авиационной, судостроительной, автомобильной и других областях промышленности. Задачей данного способа является повышение качества борированного слоя за счет обеспечения интенсификации насыщения впадин поверхности детали и торможения процесса борирования верхних точек поверхности детали. Предложенный способ борирования винтовой поверхности детали состоит в следующем: контейнер и корпус устройства предварительно борируют в насыщающей смеси того же состава, что и детали, затем в каждый корпус устройства устанавливают деталь так, что зазор между наружной винтовой поверхностью детали и корпусом устройства составляет 0,5-1,0 мм, при этом корпус устройства выполнен с отверстиями, равномерно расположенными по осевой линии впадин винтовой поверхности детали. Техническим результатом данного способа является борирование винтовой поверхности детали, регулирование толщины диффузионного слоя, а также его твердости, прочности, износостойкости, коррозионной стойкости. 1 ил.

Способ борирования винтовых поверхностей деталей, включающий приготовление борирующей смеси, загрузку деталей в контейнер с борирующей смесью, его герметизацию, нагрев до температуры насыщения и выдержку в атмосфере насыщающего газа, отличающийся тем, что каждую деталь перед загрузкой в контейнер предварительно устанавливают в корпус устройства, выполненный с отверстиями, равномерно расположенными по осевой линии впадин винтовой поверхности детали, при этом зазор между наружной винтовой поверхностью детали и корпусом устройства устанавливают 0,5-1 мм.

| DE 19830660, 20.01.2000 | |||

| Способ получения суррогата кофе из злаковых и цикория | 1975 |

|

SU563152A1 |

| US 5340412, 23.08.1994 | |||

| Состав для борирования стальных изделий | 1982 |

|

SU1049570A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU996513A1 |

| Состав для диффузионного насыщения стальных изделий | 1979 |

|

SU876776A1 |

| Контейнер для термодиффузионного насыщения | 1972 |

|

SU492596A1 |

| Устройство для химико-термической обработки деталей | 1980 |

|

SU954506A1 |

Авторы

Даты

2002-10-20—Публикация

2000-08-21—Подача