Изобретение относится к измерительной технике, а именно к приборам для измерения зубчатых колес.

Известен полуавтомат для контроля, радиального биения и размеров М мелкомодульных зубчатых колес, содержащий основание с центрами для установки измеряемого колеса,базовую направляющую с фиксатором и кареткой, установленную на основании перпендикулярно линии центров, механизм поворота колеса, имеющий привод, датчик перемещения, щуп, закрепленный на штоке датчика и регистратор сигналов датчика, датчик перемещения. Поворот колеса осуществляется с помощью специального наконечника, который под действием кулачкового вала двигается по плоской криволинейной траектории, а датчик последовательно вводится в контакт со всеми зубьями колеса (1.

Недостатком указанного полуавтомата является сложность конструкции, настройки и невозможность измерения зубчатых колес с торцовым зубом и коническим.

Наиболее близким по технической сущности к предлагаемому является полуавтомат для контроля биения и смешения

исходного контура, зубчатых калес, содержащий основание с центрами для установки измеряемого колеса, базовую направляющую с фиксатором и кареткой, установленную на основании перпендикулярно линии центров, механизм поворота колеса, имеющий привод, датчик перемещения, закрепленный на выходном звене механизма поворота, щуи, закрепленный на щтоке датчика и регистратор сигналов датчика. В этом полуавтомате поворот колеса осуществляется непосредственно сферическим наконечником, описывающим приближенно-эллиптическую тра екторию с помощью кулисного механизма 12.

Недостатком устройства является низкая надежность, поскольку при повороте колеса сферический измерительный наконечник скользит по боковой поверхности зуба измеряемого колеса н интенсивно

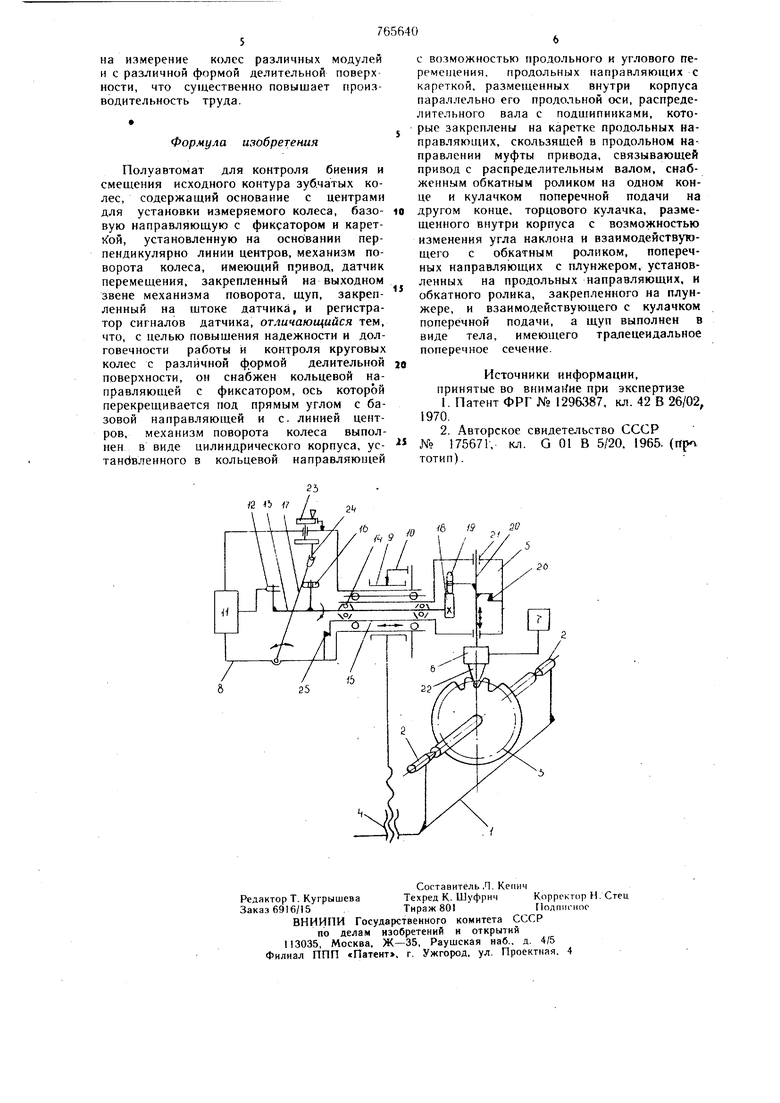

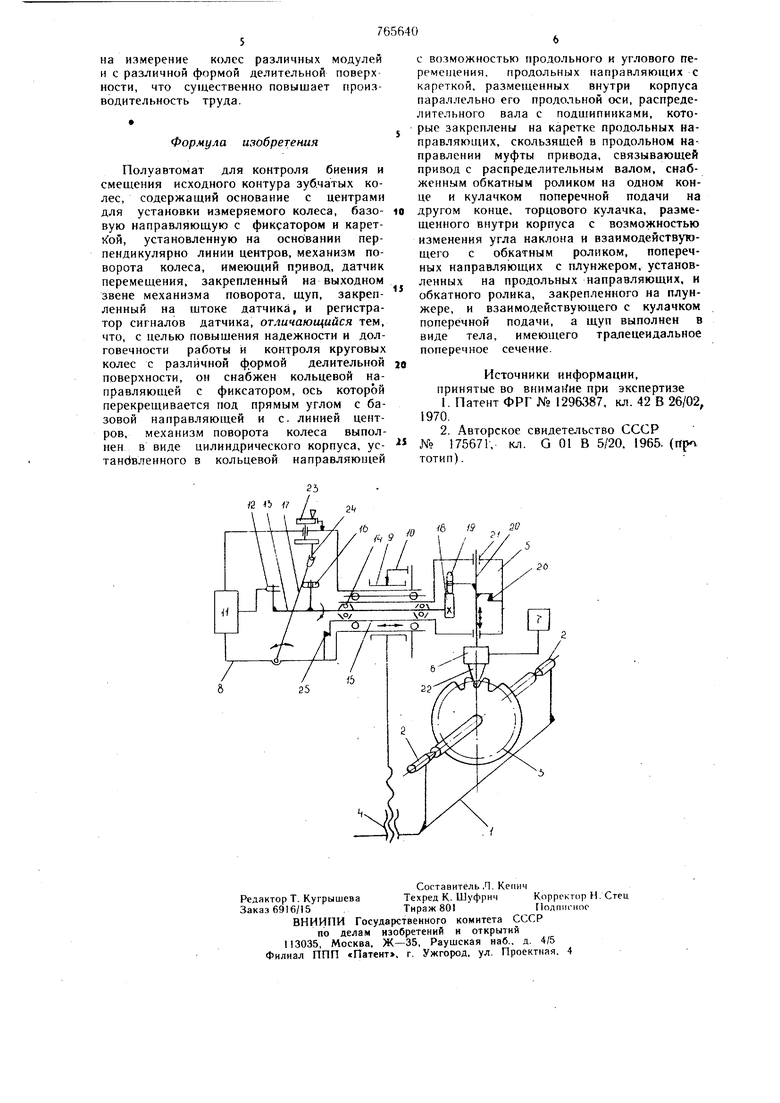

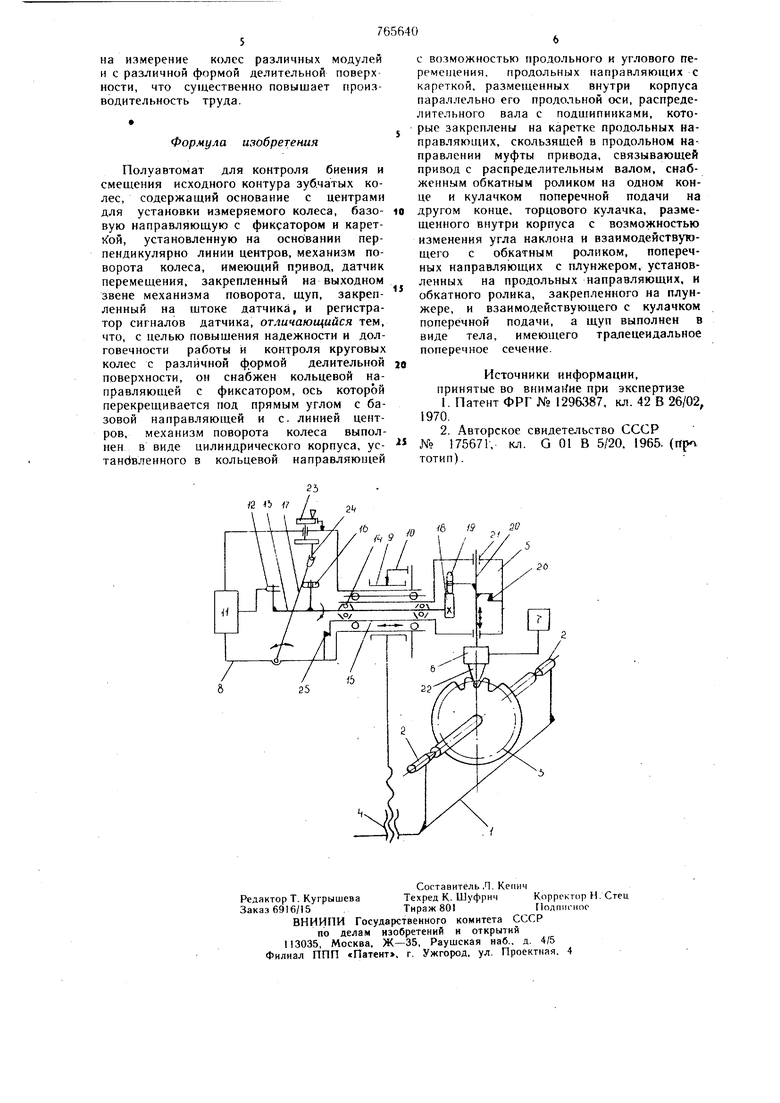

„ изнашивается, что существенно сказываемся на результатах измерения. Кроме того, устройство сложно в использовании для контроля круговых колес с различной формой делительной поверхности. Цель изобретения - повышение надежности и долговечности работы и обеспечение контроля круговых колес с различной формой делительной поверхности. Указанная цель достигается тем, что полуавтомат снабжен кольцевой направляющей с фиксатором, ось которой перекрещивается под прямым углом с базовой направляющей и с линией центров, механизм поворота колеса выполнен в виде цилиндрического корпуса, установленного в кольцевой направляющей с возможностью продольного и углового перемещения, продольных направляющих с кареткой, размещенных внутри корпуса параллельно его продольной оси, распределительного вала с подшипниками, которые закреплены на каретке продольных направляющих, скользящей в продольном направлении муфты привода, связывающей привод с распределительным валом, снабженным обкатным роликом на одном конце и кулачком поперечной подачи на другом, торцового кулачка, размещенного внутри корпуса с возможностью изменения угла наклона и взаимодействующего с обкатным роликом, поперечных направляющих с плунжером, установленных на продольных направляющих, и обкатного ролика, закрепленного на плунжере и взаимодействующего с кулачком поперечной подачи, а щуп выполнен в виде тела, имеющего трапецеидальное поперечное сечение. На чертеже изображена кинематнчес кая схема полуавтомата. Полуавтомат содержит основание 1 с центрами 2, в которых располагается измеряемое колесо 3, базовую направляющую 4 с фиксатором (на чертеже не показан) и кареткой 5, датчик 6 перемещения, регистратор 7 сигналов, корпус 8, расположенный в цилиндрической направляющей 9 с фиксатором 10. Meханнзм поворота колеса содержит электродвигатель II, несущий на валу скользящую муфту 12, связанную с распределительным валом 13, расположенным в подшипниках 14 внутри каретки 15 продольных направляющих. На одном конце распределительного вала 13 расположен обкатной ролик 16, взаимодействующий с кулачком 17, на другом - кулачок 18 поперечной подачи, взаимодействующий с роликом 19, установленным на плунжере 20, Каретка 15 расположена таким образом, что ее ось перекрещивается под прямым углом с линией центров 2 и поперечные направляющие 21 с плунжером 20 установлены .на каретке 15. На плунжере 20 установлен датчик 6 перемещения, снабженный щупом 22 с трапецеидальным поперечным сечением. Для настройки на различные модули контролируемых колес, механизм перемещения каретки 15 выполнен с торцовым кулачком, снабженным механизмом изменения угла наклона, состоящим из рукоятки 23 с поводком 24, входящим в прорезь торцового кулачка 17. Полуавтомат работает следующим образом. В исходном положении механизм поворота каретки 15 прижат к упору 25, а плунжер 20 - к упору 26, ось симметрии щупа 22 пересекается с линиек центров 2, а сам щуп 22 находится в двухпрофильном контакте с зубьями измеряемого колеса 3. В этом положении щупа 22 датчик 6 настраивается на «О. При вращении электродвигателя 1 муфта 12 приводит во вращение вал 13 с роликом 16, который, взаимодействуя с кулачком 17, приводит каретку 15 в возвратно-поступательное движение. В свою очередь вал 13 посредством расположенного на нем кулачка 18 и ролика 19 сообщает возвратно-поступательное движение плунжеру 20. При этом щуп 22 выходит из впадины между зубьями, перемещается вперед, входит в следующую-впадину и возвращается в исходное положение, поворачивая измеряемое колесо 3 на один зуб. В этом положении движение щупа 22 прекращается на время холостого хода кулачковых механизмов, элементы механизма поворота колеса 3 приходят в исходное положение. В течение этого времени датчик 6 выдает сигнал о положении щупа 22, фиксируемый регистратором 7. Поскольку на участке возврата щуп 22 движется прямолинейно по касательной к основной окружности колеса, а форма щупа 22 в поперечном сечении воспроизводит форму исходного контура зацепления, колесо 3 при повороте обкатывается по щупу 22 без скольжения, что предотвращает износ щупа 22. При наладке полуавтомата на измерение колес разлИчного модуля рукояткой 23 через поводок 24 изменяется угол наклона кулачка 17, вследствие чего изменяется и величина перемещения каретки 15. Для наладки полуавтомата на измерение колеса с нецилиндрической формой делительной поверхности, механизм привода поворачивают в кольцевой направляющей 9 таким образом, чтобы шток датчика 6 перемещения был направлен по нормали к делительной поверхности колеса и закрепляют в таком положении фиксатором 10. В результате выполнения механизма привода щупа 22, имитирующего условия зацепления колеса 3 с рейкой исходного контура, снижается износ щупа 22 и повыщается надежность работы полуавтомата. Кроме того, может быть обеспечена возможность быстрой настройки полуавтомата

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравировальный полуавтомат | 1980 |

|

SU910367A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Гравировальный полуавтомат | 1979 |

|

SU845949A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| Гравировальный полуавтомат | 1957 |

|

SU111676A1 |

| ОБКАТНО-ДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2005 |

|

RU2280544C1 |

Авторы

Даты

1980-09-23—Публикация

1978-07-31—Подача