1

Изобретение относится к испытатель ной технике, а именно к установкам для механических испытаний материалов по заданной программе.

Известна установка для иссле- 5 дования ползучести материалов по заданной программе в реакторе, содержащая тяги, у которых отношение их длины к площади поперечного сечения соизмеримо с аналогичным отно- 10 шенйем для образца,.захваты для крепления образца, расположенные на тягах, исполнительный привод, включающий редуктор и коробку скоростей, датчик усилия, датчик положения ис- 5 полнительного привода, блок управления, связанные с ним блок обработки информации, выход которого сое1|инен с исполнительным приводом, коммутатор, блок вывода информации, 20 соединенный с датчиком усилия и датчиком положения исполнительного привода, задатчик программы деформации, задатчик программы нагружения с установкой задания, схемы срав-25 нения деформаций и усилий, первые выходы которых связаны, соответственно, с датчиком положения исполнительного привода и с датчиком усилия, вторые входы - с одноименными задат- ЗО

чиками программ , а выходы через коммутатор - с блоком обработки инфор- / мации i .

Недостатком указанной установки является низкая точность выполнения заданной программы нагружения или деформации образца при изменяющихся внешних условиях испытаний, так как при недостаточной жесткости тяг деформация образца меньше перемещения исполнительного привода на величину силовой деформации тйг, из-за чего фактическая скорость деформации образца может быть меньше заданной в несколько раз. При изменяющихся внешних условиях испытаний деформации тяг (например, температурные) несинхронны, из-за чего фактическая скорость деформации образца может на несколько порядков отличаться от заданной.

Наиболее близкой по технической сущности к предлагаемой является установка для механичерких испытаний материалов по заданной npurpeiMMe, содержащая тяги, захваты для крепления образца, расположенные на тягах, датчики деформации и нагрузки, исполнительный привод, блок управления, связанный с ним блок обработки инфорчиации, выход которого соединен с исполнительным приводом, коммутатор, включающий в себя измерители сигналов.ошибки деформации и на.грузки, блок вывода информации, соединенный с датчиками деформации и нагрузки,задатчики программ деформации и нагрузки, задатчики программ деформации и нагрузки с установкой задания, элементы суммирования деформаций и нагрузок,, первые входы которых связаны с одноименными задатчиками, программ, а вторые входы - с одноименными задатчиками программ с установкой задания, схемы сравнения деформаций и нагрузок, первые входы которых связаны с одноименными датчиками, вторые входы - с одноименными элементами суммирования, а выходы - с одноименными измерителями сигналов ошибок и, через коммутатор - с блоком обработки информации 2 .

Недостатком указанной установки является невысокая точность выполнения заданной программы испытаний при изменяющихся внешних условиях. При испытании в реакторе фактическая траектория движения захватов образца является лишь ступенчатым приближением к заданной.

Цель изобретения - повьошение точности испытаний при изменяющихся внешних условиях.

Указанная цель достигается тем, что установка снабжена функциональными преобразователями входных сигналов, связанными с задатчиками программ, и связанными с блоком управления вторым коммутатором и дополнительным блоком обработки информации, вход которого связан с первым коммутатором, а выход через второй коммутатор - с функциональными преобразователями входных сигналов .

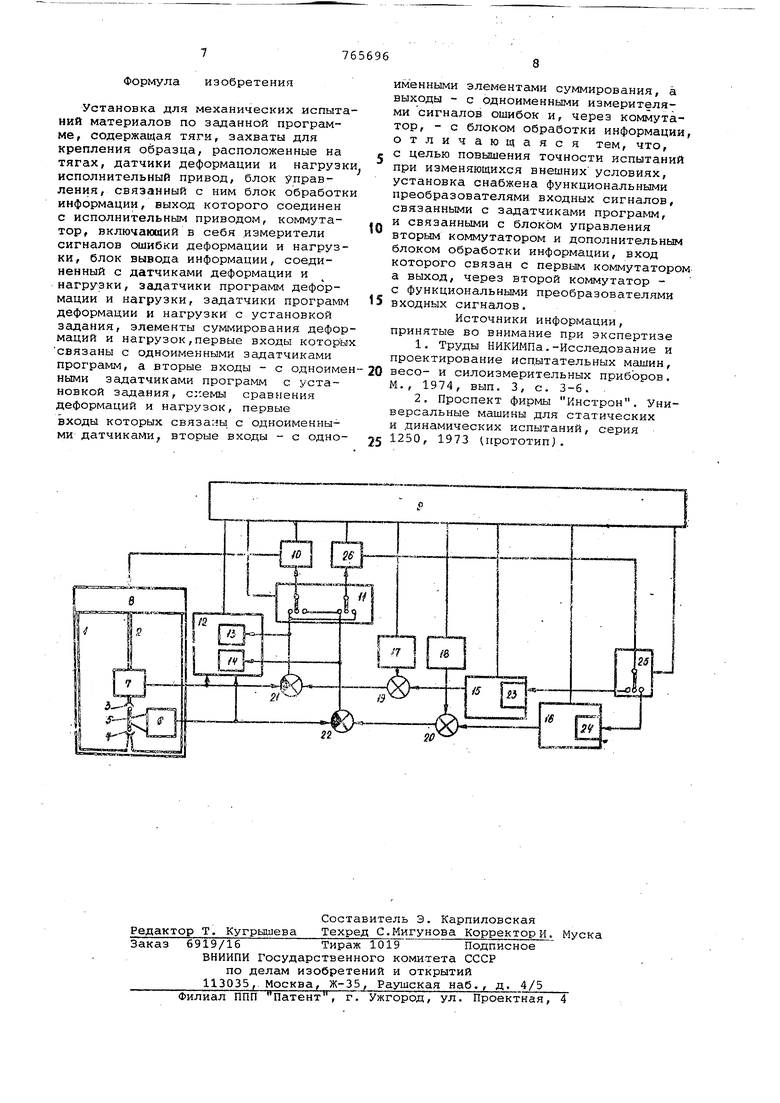

На чертеже приведена схема установки.

Установка содержит силопередающие тяги 1 и 2, на которых расположены захваты 3 и 4 для крепления испытываемого образца 5 материала, с которым связаны датчик б деформации образца и датчик 7 приложенной к образцу нагрузки,исполнительный п вод 8 для нагружения или деформации образца 5,а также блок 9 управления обеспечивающий согласованную работу всех элементов установки,блок 10 обработки информации для управления иполнительным приводом 8, коммутатор 11, связанный с блоком 10 обработки информации 11, блок 12 вывода информации, соединенный с датчиками б, 7 и включающий в себя измерители 13, 14 сигнгшов ошибки нагруки и деформации.

Установка содержит также задатчики 15, 16 программ нагрузки и деформации для ввода, запоминания и вьщачи программ испытаний, а также эадатчики 17, 18 программ с установкой задания нагрузки и деформации и элементы 19, 20 суммирования нагрузок и деформации для корректировки программ. С элементами 19, 20 сум-/ мирования с одной стороны, и с датчиками 6 и 7, с другой, связаны схемы 21, 22 сравнения нагрузок и деформаций, выходы которых соединены с одноименными измерителями 13, 14 сигналов ошибки и с коммутатором 11. Задатчики 15, 16 программ включают в себя функциональные преобразователи 23, 24 входных сигналов, связанные через второй коммутатор 25 с выходом дополнительного блока 26 обработки информации, соединенного с выходом первого коммутатора 11. Функциональные преобразователи 23 и 24 и блок 26 обработки информации могут быть выполнены, например в виде интеграторов. Схема 21 сравнения нагрузок, коммутатор 11, блок 10 обработки информации, исполнительный привод 8 и связанный с ним через тяги 1, 2 и образец 5 датчик 7 нагрузки образуют контур автоматического регулирования, нагрузки, управляемый сигналом задатчика 15 программы нагрузки. Схема 22 сравнения деформаций, коммутатор 11, блок 10 обработки информации, исполнительный привод 8 и связанный с ним через тяги 1, 2 и образец 5 датчик 6 деформации образуют контур автоматического регулирования деформации, управляемый сигналом задатчика 16 программы деформации.

Установка работает следующим образом.

Пусть, например, проводят длительные испытания на растяжение с постоянной скоростью деформации в поле реакторного облучения, с периодическими остановками реактора без изменения текущего {накопленного к моменту остановки) нагружения образца. В установку, расположенную вне пределов реакторного облучения, помещают образец. Приводят в исходное состояние измерительные и нагружающие системы установки, включают контур регулирования нагрузки и помещают установку в канал реактора. Поддерживая нулевой уровень входного сигнала,контур регулирования нагрузки обеспечивает перемещение исполни5тельного привода 8,компенсирующее тепловую деформацию образца и тяг. После выхода установки на режим испытаний корректируют до нуля сигнал ошибки деформации эадатчиком 18 до нулевых показаний измерителя 14, включает

0 лвухконтурный режим деформации и запускают программу деформации. Изменяющийся сигнал ошибки деформации после обработки блоками 26 и 23 воздействует на вход контура регулиро5вания нагрузки, нагружая образец 5, что сопровождается его деформацией, фиксируемой датчиком 6. Некоторое время спустя устанавливается и в дальнейшем поддерживается средняя скорость деформации, соответствующа скорости, заданной программой. Заданная скорость устанавливается быс рее, если-в задатчик 15 программы нагрузки предварительно вводят ожидаемую (ориентировочную) скорость изменения нагрузки образца, полученную, например путем на основе ап риорных данных об испытуемом матери ле и параметрах заданной программы. На участке испытаний с малыми значе ниями производной по управляемому параметру (например, когда производная усилия по деформации станет меньше отношения порога чувствитель ности датчика нагрузки к порогу чув вительности датчика деформации) пер ходят на режим с включенным контуром деформации, для чего корректируют сигнал ошибки деформации, отключают контур регулирования нагруз ки и включают контур регулирования деформации. На последующих участках испытаний, в зависимости от абсолют ной величины производной по управля емому параметру, возможны дальнейшие переходы от одноконтурной схемы работы установки к двухконтурной и об ратно: -одноконтурные режимы - с включенным контуром регулирования нагруз ки (схема 21 сравнения через коммутатор 11 соединена с блоком 10) и с включенным контуром регулирования деформации (схема 22 сравнения через коммутатор 11 соединена с блоком 10 -двухконтурные режимы - двухконтурный режим нагружения (задана npoi рамма нагружения, включен контур регулирования деформации, схема 21 сра нения нагрузок через коммутатор 11, блок 26 обработки информации и коммутатор 25 соединены с функциональным преобразователем 24 задатчика 16 программы, выдающего сигнал вспомогательной программы деформации) и двухконтурнЫй режим деформации (задана программа деформации, включен контур регулирования нагрузки, схема 22 сравнения деформаций через ком мутатор 11°, блок 26 обработки информации и коммутатор 25 соединены с функциональным преобразователем 23 задатчика 15 программы, выдающего сигнал вспомогательной программы нагружения). Переключение режимов производится автоматически, с помощью блока 9 управления или вручную. Переход с режима на режим выполняется в зависимости от заданной программы испыта ний и поведения образца 5 в ходе испытаний . Перед переходом от контура регулирования нагрузки к контуру регулирования деформации или обратно по измерителям 13 или 14 сигнала ошибки с помсндью соответствующего задатчика 17 или 18 программы с установкой задания корректируют, например до нуля сигнал ошибки включаемого контура регулирования. Для начала испытаний в установку помещают образец 5, и при участии блока 9 управления приводят в исходиое состояние элементы установки, например устанавливают в нулевые положения задатчики 15-18 программ и датчики 6 и 7, вводят заданную программу испытаний, после чего включают требуемый режим испытаний. При временных остановках реактора (или преднамеренных изменениях внешних условий испытаний) корректируют до нуля сигнал ошибки нагружения, приостанавливают заданную программу испытаний и включают контур регулирования нагружения. Для продолжения испытаний корректируют (при необходимости)соответствующий сигнал ошибки, включают одну из схем работы установки и запускают далее заданную программу испытаний. При испытаниях металлов на ползучесть или длительную прочность на основных участках испытаний (при постоянстве заданной нагрузки) производная деформации по нагрузке максимальна, поэтому установка работает по двухконтурной схеме нагружения. Таким образом, при механических испытаниях материалов по заданной программе деформации (или нагрузки) на участках диаграммы нагрузкадеформация с наибольшими значениями производной по деформации (нагрузке) образец нагружается (деформируется) по вспомогательной программе нагрузки (деформации), величина которой корректируется по результатам сравнения текущего измеренного значения деформации с заданной программой. Корректировка величины вспомогательной nporpa viMH может выполняться, например путем двукратного интегрирования разности сравниваемых величин.. Установка обеспечивает большую достоверность и повторяемость результатов испытаний, так как существенно снижаются влияния изменяющихся внешних условий испытаний, нарушающих требуемую траекторию захватов 3 и 4 образца 5, что повьйпает точность определения характеристик испытуемого материала при одинаковом числе испытаний или снижает требуемое число испытаний при одинаковой точности оценки их результатов. Последнее особенно важно при проведении длительных дорогостоящихиспытаний, например в условиях реакторного обучения .

Формула изобретения

Установка для механических испытаний материалов по заданной программе, содержащая тяги, захваты для крепления образца, расположенные на тягах, датчики деформации и нагрузки исполнительный привод, блок управления, связанный с ним блок обработки информации, выход которого соединен с исполнительным приводом, коммутатор, включающий в себя измерители сигналов ошибки деформации и нагрузки, блок вывода информации, соединенный с датчиками деформации и нагрузки, задатчики программ деформации и нагрузки, задатчики программ деформации и нагрузки с установкой задания, элементы суммирования деформаций и нагрузок,первые входы которых связаны с одноименными задатчиками программ, а вторые входы - с одноименными задатчиками программ с установкой задания, сг.емы сравнения деформаций и нагрузок, первые входы которых связаны, с одноименными датчиками, вторые входы - с одноименными элементами суммирования, а выходы - с одноименными измерителями сигналов ошибок и, через коммутатор, - с блоком обработки информации, отличающаяся тем, что, с целью повышения точности испытаний при изменяющихся внешних условиях, установка снабжена функциональными преобразователями входных сигналов, связанными с задатчиками программ, и связанными с блоком управления вторым коммутатором и дополнительным блоком обработки информации, вход которого связан с первыг. коммутатором а выход, через второй коммутатор с функциональными преобразователями 5 входных сигналов.

Источники информации, принятые во внимание при экспертизе

1.Труды НИКИМПа,-Исследование и проектирование испытательных машин,

0 весо- и силоизмерительных приборов. М. , 1974, вып. 3, с. 3-6.

2.Проспект фирмы Инстрон. Универсальные машины для статических

и динамических испытаний, серия 5 1250, 1973 прототип;.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления циклическим нагружением при прочностных испытаниях | 1979 |

|

SU943758A1 |

| УСТАНОВКА ДЛЯ ПРОГРАММНЫХ ИСПЫТАНИЙ ТРУБЧАТЫХ | 1969 |

|

SU241777A1 |

| Система управления | 1987 |

|

SU1423979A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАГРУЖЕНИЕМ ПРИ ПРОГРАММНЫХ ИСПЫТАНИЯХ МЕХАНИЧЕСКИХ КОНСТРУКЦИЙ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ | 2007 |

|

RU2365963C2 |

| Установка для испытаний образцов на длительную прочность при растяжении с нагревом | 1984 |

|

SU1221536A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАГРУЖЕНИЕМ ПРИ ПРОГРАММНЫХ ИСПЫТАНИЯХ МЕХАНИЧЕСКИХ КОНСТРУКЦИЙ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ | 2007 |

|

RU2365965C2 |

| Стенд для испытаний на прочность | 1985 |

|

SU1392416A1 |

| СПОСОБ ДИАГНОСТИКИ И ПАРИРОВАНИЯ ОТКАЗОВ ДАТЧИКОВ РЕГУЛИРУЕМЫХ ПАРАМЕТРОВ ДВУХКАНАЛЬНОЙ ЭЛЕКТРОННОЙ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2023 |

|

RU2817573C1 |

| СИСТЕМА УПРАВЛЕНИЯ ТЯГОЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ САМОЛЕТА | 2009 |

|

RU2393977C1 |

| Следящий привод стабилизации бортовой и килевой качки | 2020 |

|

RU2766552C2 |

Авторы

Даты

1980-09-23—Публикация

1976-08-02—Подача