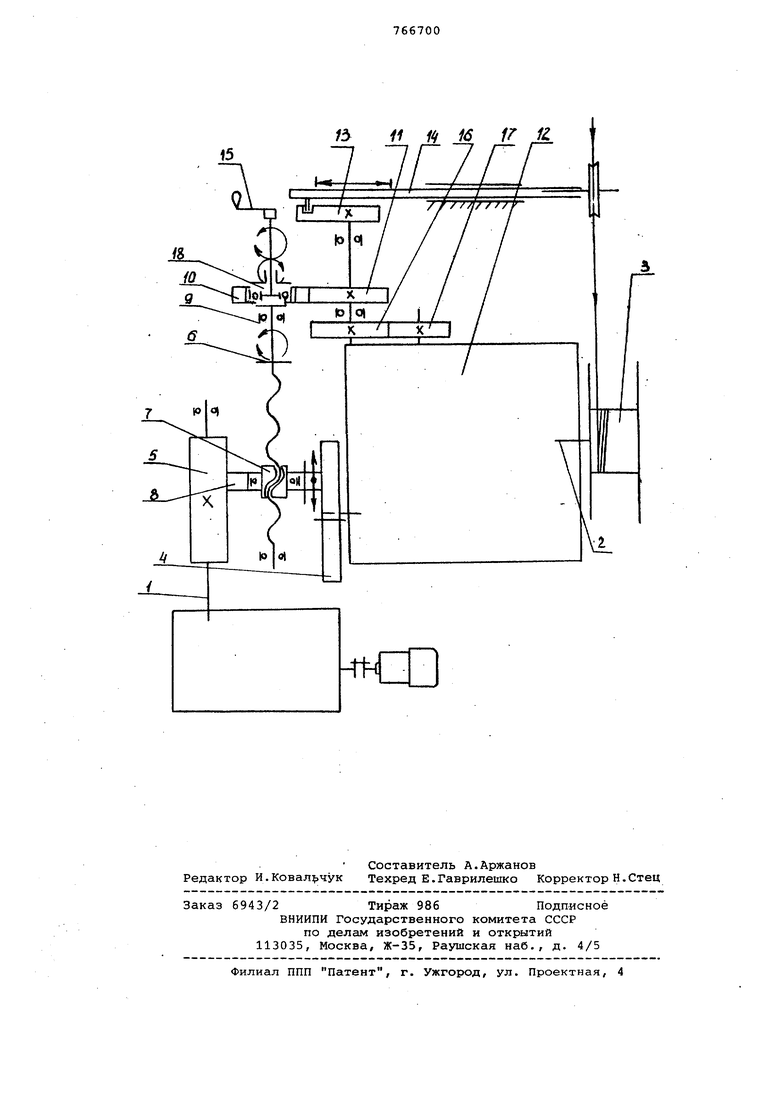

Авторегулятор намотки относится обработке металлов давлением и, в частности может быть использовано при обработке проволоки различного диаметра. Известен авторегулятор намотки, содержащий ведущий и ведомый валы, установленную на ведомом валу катуш ку, фрикционный диск и обратную механическую связь между ведомым и ве дущим валами 1 . Недостатком авторегулятора является то, что он применим для регули рования только одной заданной скоро ти. Это значительно сужает воэможности авторегулятора при изменении режимов технологической обработки. Цель изобретения - повышение качества намотки. Указанная цель достигается тем, что механическая связь выполнена в виде регулируемой пары винт-гайка, зубчатого .колеса, установленного на винте, зубчатого сектора, связанного зацеплением с зубчатым коле сом и системы передач, связывающей ведомый вал с фрикционным диском и зубчатым сектором, при этом винт установлен с возможностью вращения а гайка установлена с возможностью контакта с ведущим валом и фрикционным диском. На чертеже изображен авторегулятор намотки, общий вид. Авторегулятор намотки имеет ведущий вал 1, ведомый вал 2, на котором закреплены катушка 3 и фрикционный диск 4. На ведущем валу 1 расположен приводной ролик 5, соединенный с фрикционным диском 4 посредг ством обратной механической связи. Обратная механическая связь состоит из винта 6, на который насажена гайка 7, взаимодействукядая через проме-. жуточный ролик В с приводным роликом 5 и фрикционным диском 4. На винт 6, закрепленный в неподвижных опорах 9, насажено зубчатое колесо 10, взаимодействующее с зубчатым сектором 11, который связан через систему передач 12 с ведомым валом 2. Зубчатый сектор 11 взаимодействует с- кулачком 13, который приводит в движение ползун с роликом 14, укладывающим проволоку в ряды на катушке 3. Винт 6 имеет регулировочную ручку 15, служащую для возврата ролика 8 в исходное положение и перемещения его для получения заданной скорости.

В системе передач 12 шестерни 16 и 17 могут быть сменными, что позволяет менять диаметр наматываемой проволоки, сохраняя при этом постоянной скорость намотки.

Между зубчатым колесом 10 и винтом 6 имеется муфта, например, сдвоенная муфта 18 обгона,

Авторегулятор намотки работает следующим образом.

При вращении ведущего вала 1 крутящий момент передается через приводной, ролик 5, промежуточный ролик 8, гайку 7 на фрикционный диск 4 и далее на ведомый вал 2, на который насажена катушка 3. Наматывание проволоки рядами на катушку 3 осуществляется с помощью ползуна с роликом 14, который получает движение от ведомого вала 2 через систему передач 12, зубчатый сектор 11 и кулачок 13.

После того,как ползун с роликом

14уложит на катушку 3 два ряда и вернется в крайнее левое положение, зубчатый сектор 11 входит в зацепление и поворачивает зубчатое колесо 10, которое, в свою очередь, через сдвоенную муфту обгона 18 поворачивает винт 6. При повороте винта 6 перемещается гайка -7, сообщая движение промежуточному ролику 8, который, перемещаясь по фрикционному диску 4, изменяет радиус касания промежуточного ролика 8 о фрикционный диск 4, что позволяет увеличить или уменьшить число оборотов на диске 4. Такое движение ролика 8 продолжается до полной намотки катушки 3.

Таким образом, на протяжении всего процесса намотки, при изменении диаметра намотки на катушке 3 сохраняется постоянной линейная скорость при изменении угловой скорости.

При необходимости изменения технологического режима (если надо изменить первоначально заданную скорость намотки) регулировочной ручкой

15вращают винт 6, устанавливая гайку 7 в нужное исходное положение.

Выполнение обратной механической связи в виде закрепленного в неподвижных опорах винта с насаженной

на него гайкой, контактирующей с ведомым и ведущим валом, и связанного с ведомым валом через систему передач, зубчатое колесо и зубчатый сектор, позволяет не только автоматически регулировать скорость намотки, МО и изменять первоначально заданную скорость при изменении режима технологической обработки проволоки за счет наворачивания гайки на винт на заданный радиус касания промежуточного ролика 8 о фрикционный диск 4, вследствие чего улучшается качество проволоки, обработанной на постоянной скорости намотки, например протянутой через ванну электрохимического полирования. Кроме того, увеличивается срок годности проволоки.

Наличие сменных шестерен 16 и 17 позволяет наматывать проволоку различного диаметра, сохраняя при этом постоянной скорость-намотки.

Формула изобретения

Авторегулятор намотки, содержащий ведущий и ведомый валы, установленную на ведомом валу катушку, фрикционный диск и обратную механическую связь между ведомым и ведущим валами отличающийся тем, что, с целью повышения качества намотки, обратная механическая связь выполнена в виде регулируемой пары винт-гайка,зубчатого колеса, установленного на винте, зубчатого сектора, связанного зацеплением с зубчатым колесом и системы передач, связывающей ведомый вал с фрикционным диском и зубчатым сектором, при этом винт установлен с возможностью вращения, а гайка установлена с возможностью контакта с ведущим валом и фрикционным диском.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 360995, кл. В 21 С 47/02, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОРЕГУЛЯТОР НАМОТКИ | 1993 |

|

RU2069111C1 |

| Устройство для непрерывной намотки на катушку нитеобразных материалов | 1974 |

|

SU691225A2 |

| Устройство для намотки длинномерного материала | 1989 |

|

SU1632904A1 |

| Коробка передач | 1983 |

|

SU1191656A1 |

| АВТОРЕГУЛЯТОР НАЛ\ОТКИ | 1973 |

|

SU360995A1 |

| БЕЗЫНЕРЦИОННАЯ КАТУШКА ДЛЯ ЛЕСЫ "СВЕТЛАНА" | 1989 |

|

RU2067391C1 |

| АНТИРЕВЕРСИВНЫЙ МЕХАНИЗМ КАТУШКИ ДЛЯ ЛЕСЫ | 1989 |

|

RU2067390C1 |

| СТАНОК ДЛЯ НАМОТКИ ПРОВОЛОКИ | 1995 |

|

RU2104101C1 |

| Фрикционно-обгонная муфта преимущественно инерционно-импульсных механизмов | 1984 |

|

SU1143906A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

Авторы

Даты

1980-09-30—Публикация

1978-12-07—Подача