Известен спосюб изготовления проволсйндго материала, заключающийся и том, сетки, сплетенной из растянутых до шага, равного их диаметру, проволочных спиралей, слегка растягивают так, чтобы спирали сетки вошли в непосредст венный контакт друг с ;зругом, и укладыв т друг на друга таким оёра1эом,что в смежных слоях оси спиралей взаимно пёрпенд1нкуля|)нЫ| затем внедряют их друг в друга, и сформированную техим образом заготовку опрессовывают. Этот сйособ позволяет автоматизировать техГнсйоГичёскйх операций и в знач11теп:ьной ivfepe сократить доЛюПРУЧНргр -груда при изготовлёнии изделий иа проволочного материала. Изделия, полученные этим способом, обладают высо1сой прочностью 4. Однако для изготовления конусообразных пустотелых элементов амортизаторов этот способ нуждается в доработйё технологии формирования заготовки. 11ель изобретения - повьлйенйе прошводительности труда и улучшение качества изделий. Поставленная цель достигается тем, что формируют мат из слоев сетки, епле- тенной из проволочных спиралей, растянутых до шага, равного их диаметру, и слег ка растянутых так, чтобы спирали сетки вошли в непосредственный контакт друг с другом, уложенных друг на друга таким образом, чТо в смеяшых слоях оси спиралей были взаимно перпендикулярны, и пеп ким нажатием BHejQjeHHbix друг в друга, затем из йформированного мата пуансоном вьфубают круглые заготовки с центральным отверсйнем под крепежньгй болт амор тизатора, в центральное отверстие вставляют направляющий стержень, а из слоя сетки вьфубают аналогичные круглые заготовки с диаметром, большим диаметра заготовки, вьфубленной из мата, примерно на две- чётыре Толщины изделия в концево сечении у основания конуса, надевают эт заготовку на центральный стержень таким образом, чтобы оси спиралей сетки и сме ного слоя мата были взаимно перпендикулярны,йатем помещают скомпонованную общую заготовку в пресс-фсрму так, слоем сетки она лежала на формующей поверхнЬсгти мйтршц;г, и ttpeeeyjoT в два перехода - сначала в пресо-форме с внутренним диаметром, равным наружному диаметру зделия, увеличенйому на диаметр спирали, а затем в пресс- орме с ЕЙутрённим диак1ётр(Л, равным Шружном у диаметру изделия.

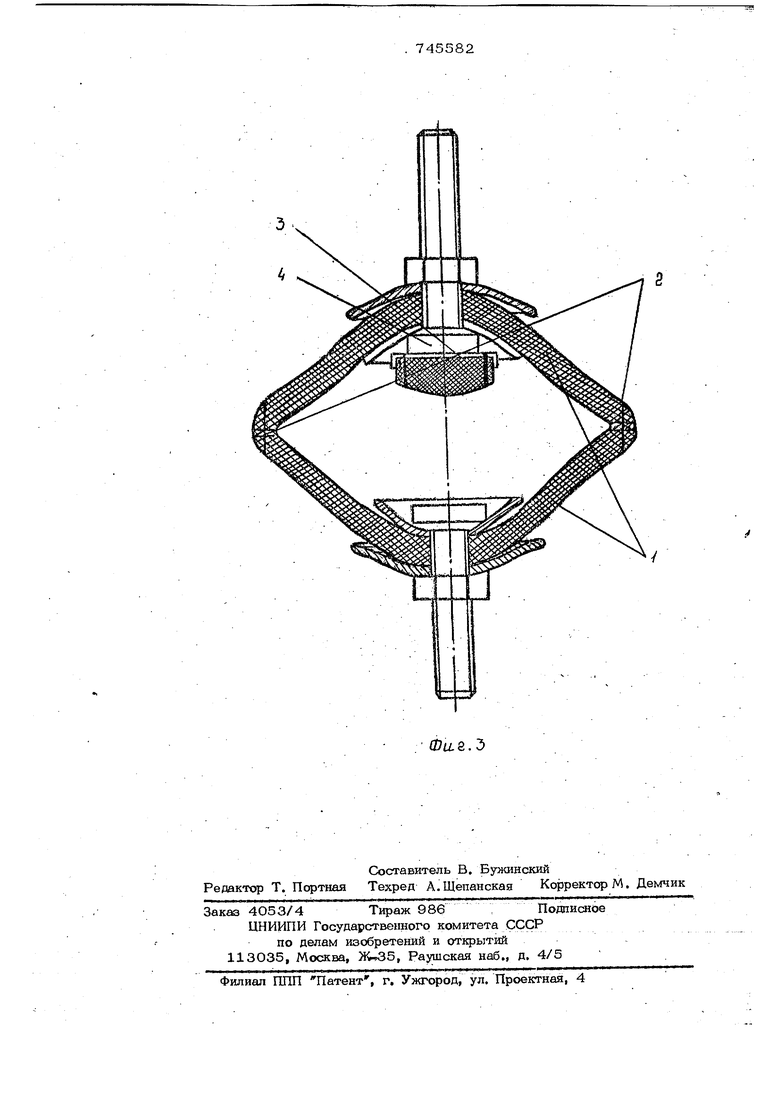

745582 На фиг. 1 изображена заготовка, вырубленная из матб на фиг. 2 - заготовка изделия, помещенная в пресс-форму, продоль-. ный разрез; на фиг. 3 - амортизатор, продольный разрез. Пример. Слои сетки, сплетенной из проволочной спирали, растянутой до ша,га, равного ее диаметру, слегка растягивают так, чтобы, спирали вошли в непосредственный .контакт друг с другом, и укладыв)зют друг на друга таким образом, чтобы оси спиралей в смежных слоях были взаголнр перПендикулярны. Затем легким нйжатиём внедряют слои друг в друга. Из сформированного таким образом мата вьфубаюТ заготовки, показанные на фиг. 1. Топкими сплошпьши и штриховыми линиями на фиг. 1 показаны, направления осей спиралей в сЬседних слоях сетки. Затеь из слоя сетки вырубают круглые заготовки с диаметром, большим диаметра заготовок, вьфубленных из мата, на две-четыре толщины готового изделия в концевом сечении у основания конуса. Вставляют центральный стердсень 1 (фиг. 2) в центральное отверстие загот-оБки 2 и надевают на него заготовку 3 из слоя сетки таким образом, чтобы оси спиралей сетки 3 и смежного с ней, слоя заготовки перпенджулярны. Помещают сформированную заготовку изделия в пресс-форму, состоящую из; корпуса 4, матрицы 5 и пуансона б, таким образом, как это показано на фиг. 2, и делают опрессовку. Внутренний диаметр пресс-формы 4 равен наружному диаMeiijy roToilbrd изделия, уйэдичбнйбму на диаметр спирали. При предварительном TitpeoЬовании заготовка в осевом направлении опрессовьтваётся прйблнз ительнр на SO90%. По боковой поверхности заго;говки происходит при этом хорошее сцепление слоя 3 с заготовкой 2. После предвар тельной опрессовки заготовку помещают в пресс-форму с внутренним диаметром, равным наружному диаметру изделия, в том же положении, что и при предварительном прессовании, и прессуют окончательно. ; - ;;; : , . .- На фиг. 3 показан предлагаемый ва риант ам чэтизатора типа ДК, у которого упруго-гйстерезисный элемент вьаюлнен из двух конусообразных элементов - 1, изготовленньгх предложенным способом из плеТеной сетки и установленных основаниями {ЧУ i ЧРУга. С целью упрощения технологии шесто проволочной сшнвкн конусообразные эл& менты скреплены, прут с другом точечной сваркой. Для этого места, где ста .вятся сварные точки, feждy элемеНтайи вставлены тонкие пластинки 2 из нер авеющей стали IX 18 HI ОТ. Противоударная подушка 3 также изготавливается из проволочного материала (из плетеной сетки) и точечной сваркой крепится к головке крепежного болта 4. С использованием предложенного способа повышается производительность тру да, во-первых, за счет того, что сетка изготавливается машинным способом, а операции вырубки заготовок и прессования могут быть также полностью автоматизированы. Вследствие того, что спирали сеток сцеплены рруг с гфугом, а оси спиралей в готовом изделии перпендикулярны растягивающим направлениям, изготовленные предложеннйгм способом конусообразные элементы, будут обладать высокой прочнос тью на разрыв и не будут нуждаться в специальном армировании. Наличие слоя сетки, покрьгвающего по верхность, образованную при вьфубке заготовки из мата, обеспечивает хорошее к чество поверхностей готового изделия. Формула изобретения Способ изготовления конусообразных упруго-гистерезисных элементов из проволочного материала путем формирования их из мата, образованного из слоев сетки отлетенной из проволочных спиралей, растянутых до шага, равного кх диаметру и внедренных одан в другой таким образом, что в смежных слоях оси спиралей взаимно перпендикулярны, о т л и ч а KVщ и и с я тем, что, с целыо повьпиения производительности и качества изделий, формовку изделий осуществляют путем вырубки круглой заготовки с центральиЕ м отверстием из мата и одевания ее на направляюший стержень., после чего вырубают из слоя сетки круглые заготовки, ци метр кот(фых больше диаметра заготовки, вьфубленной из мата, и одевают эти / заготовки на направл 0ощий стержень так, чтобьг оси спиралей сетки и салежного слоя мата были взаимно перпендикулярны, затем помешают Полученную заготовку в прессформу так, чтобы слоем сетки, она лежала на фс мующей (ЯИЧНОЙ прв хности матрицы, и прессуют в два перехода - сначала в пресс-форме с внуфенним дийметром, равным наружному диаметру изделия, увеличенному на диаметр спирали, а затем в пресс-форме, с внутренним диаметром, равJJBIM наружному диаметру изделия. . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 191280, кл. F 16F 3/02, 1967. 2.Авторское свидетельство СССР № 183174, кл. В 21 F 21/00, 1967.. 3.Авторское свидетельство СССР №326810, кл. В 21 V 3/О2, 1972. 4.Авторское свидетельстЕ« СССР по заяше № 2430312, кл. В 21 Р 21/00, 19Т5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конусообразных упруго-гистерезисных элементов из проволочного материала | 1978 |

|

SU766714A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2551337C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| Трехслойный подшипник скольжения | 1991 |

|

SU1784775A1 |

| Способ изготовления упруго- демпфирующего элемента из проволочного материала | 1979 |

|

SU787134A1 |

| Способ изготовления фильтрующего элемента из проволочного материала | 1977 |

|

SU737082A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2553877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ПЛЕТЕНОЙ СЕТКИ | 2012 |

|

RU2489223C1 |

| ТРЕХСЛОЙНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2029147C1 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

-4&i-. ...л

Шае.5

Авторы

Даты

1980-07-05—Публикация

1978-07-10—Подача