1

Изобретение относится к технологии дуговой автоматической сварки и может быть использовано при изготовлении тонкостенных (с толщиной стенок 0,5-1,5 мм) тавровых и двутавровых балок и ребристых панелей.

Известен способ автоматической сварки двумя электродами, расположенными под углом друг к другу с противоположных сторон вертикальной стенки 1.

Недостаток этого способа состоит в том, что он обуславливает концентрированное расплавление кромок, что вызывает образование подрезов и снижает качество сварного соединения.

Известен способ автоматической двухдуговой сварки тавровых соединений, при котором выполняют шов в положении «в лодочку. Этот способ обеспечивает лучшие условия формирования и проплавления шва по сравнению со сваркой при вертикальном положении стенки тавра 2.

Однако при сварке тонкостенных тавровых профилей в положении «в лодочку по данному способу не обеспечивается полный провар сварного соединения.

Известен способ сварки тавровых соединений, по которому сварку производят двумя электродами, расположенными в одной плоскости под углом друг к другу с разных сторон от стенки тавра. При сварке электроды перемещают вдоль линии шва и колеблют в одном направлении в плоскости, перпендикулярной к оси шва 3.

Недостатком данного способа является необходимость применения специального механизма колебания электродов и, кроме того, при сварке тонкостенных тавровых балок не обеспечивается полный провар сварного соединения из-за худших условий формирования шва по сравнению со сваркой в положении «.в лодочку.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ сварки, реализованный в известной установке для сборки и сварки тавровых балок. По данному способу сварку производят в положении «в лодочку двумя электродами, один из которых устанавливают вертикально, а второй - под углом к первому, располагают электроды с разных сторон от стенки тавра, подают

на электроды сварочный ток и перемещают их 4.

Недостатком данного снособа является несимметричный относительно оси стенка тавра провар сварного соединения из-за разных условий формирования сторон шва. Особенно резко это проявляется при сварке тонкостенных тавровых профилей. Галтели сварного шва получаются разного радиуса. Это приводит к снижению прочности сварного соединения и к снижению качества сварки.

Цель изобретения - повышение качества сварки путем получения симметричного относительно оси стенки тавра шва с полным проваром и галтелями.

Поставленная цель достигается тем, что электрод, расположенный под углом, устанавливают по отношению к вертикальному электроду на расстоянии 2-5 толщины свариваемых деталей против направления сварки, при этом величину тока электрода, расположенного под углом, устанавливают в пределах 0,5-0,8 от величины тока вертикального электрода, а сварку ведут с присадочной проволокой, которую подают под вертикальный электрод.

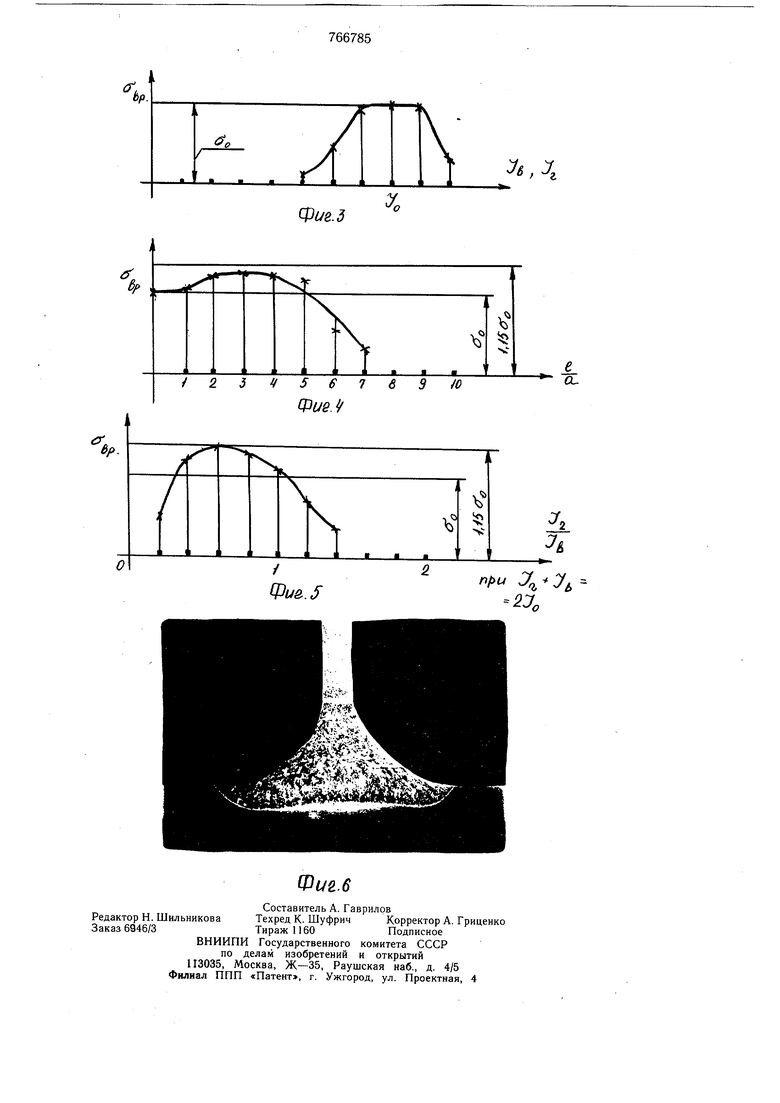

Сварка тонкостенных тавровых балок по предложенному способу позволяет получить шов с полным проваром и галтелями равных радиусов, симметричный относительно оси стенки тавра в поперечном сечении балки, тем самым повышается прочность сварного соединения, следовательно, качество сварки.

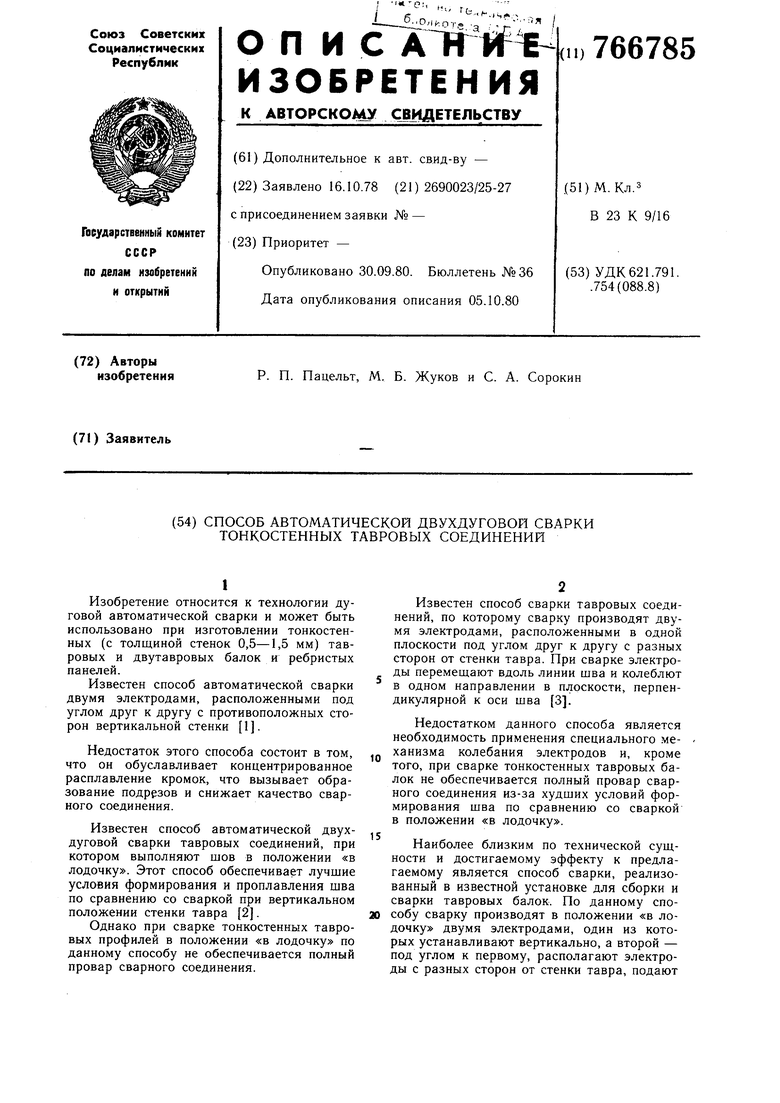

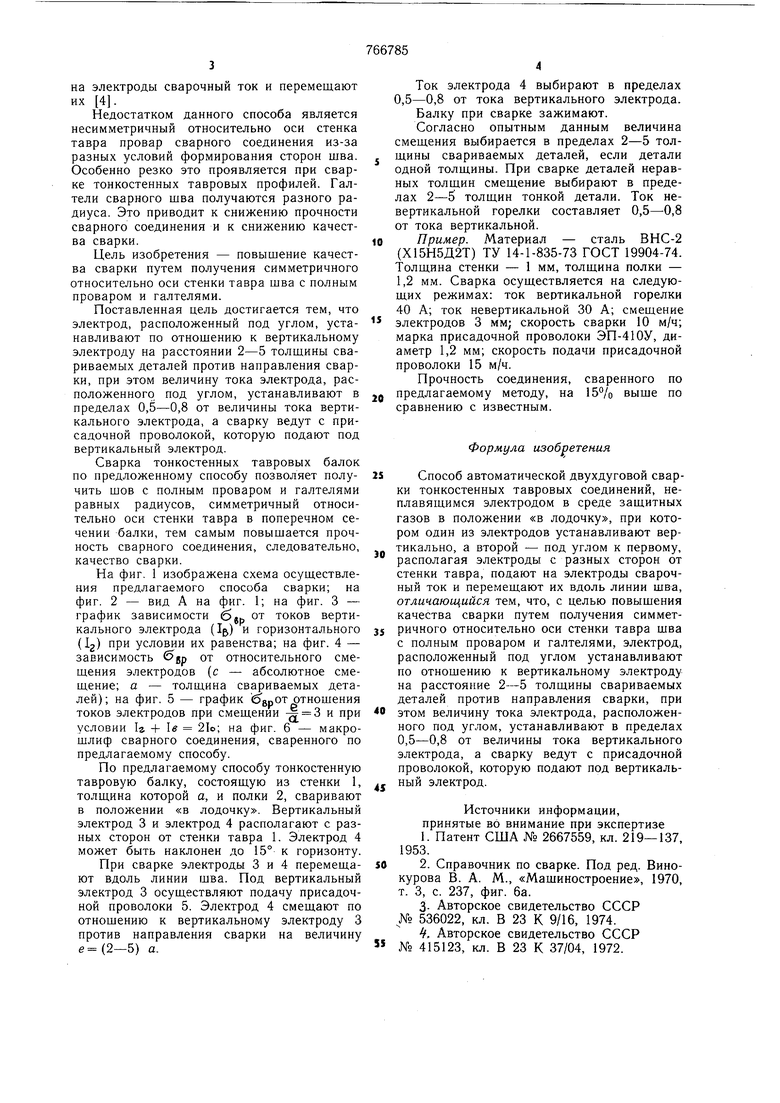

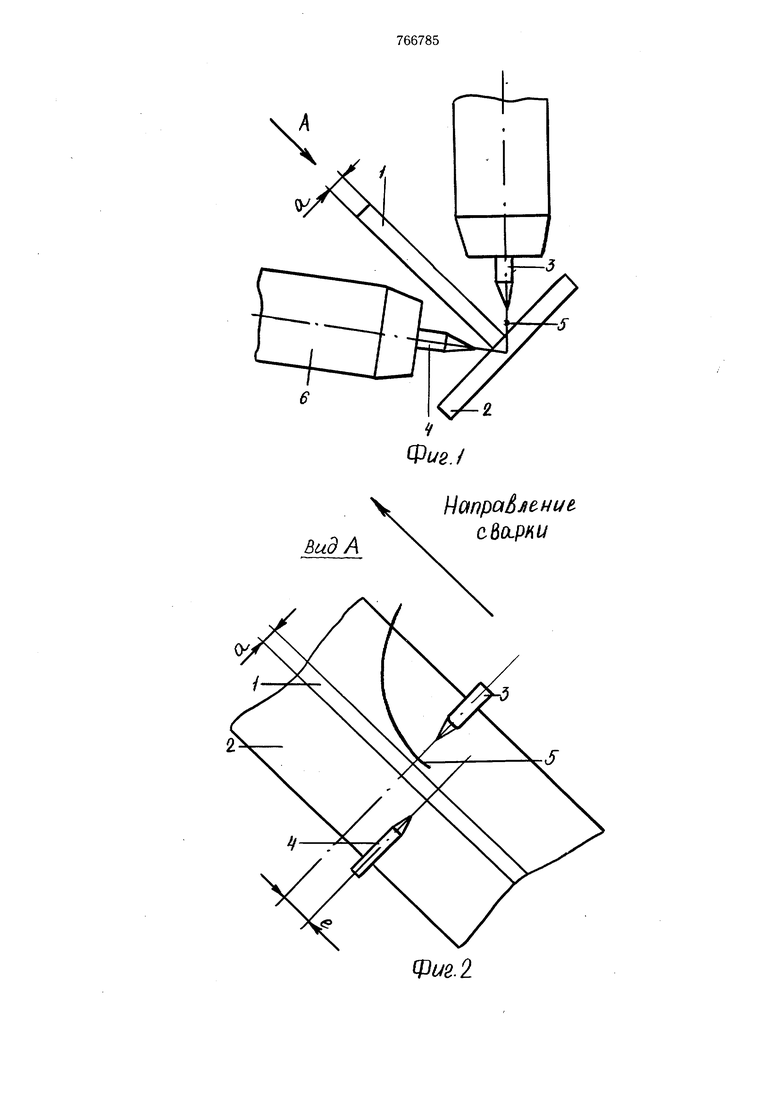

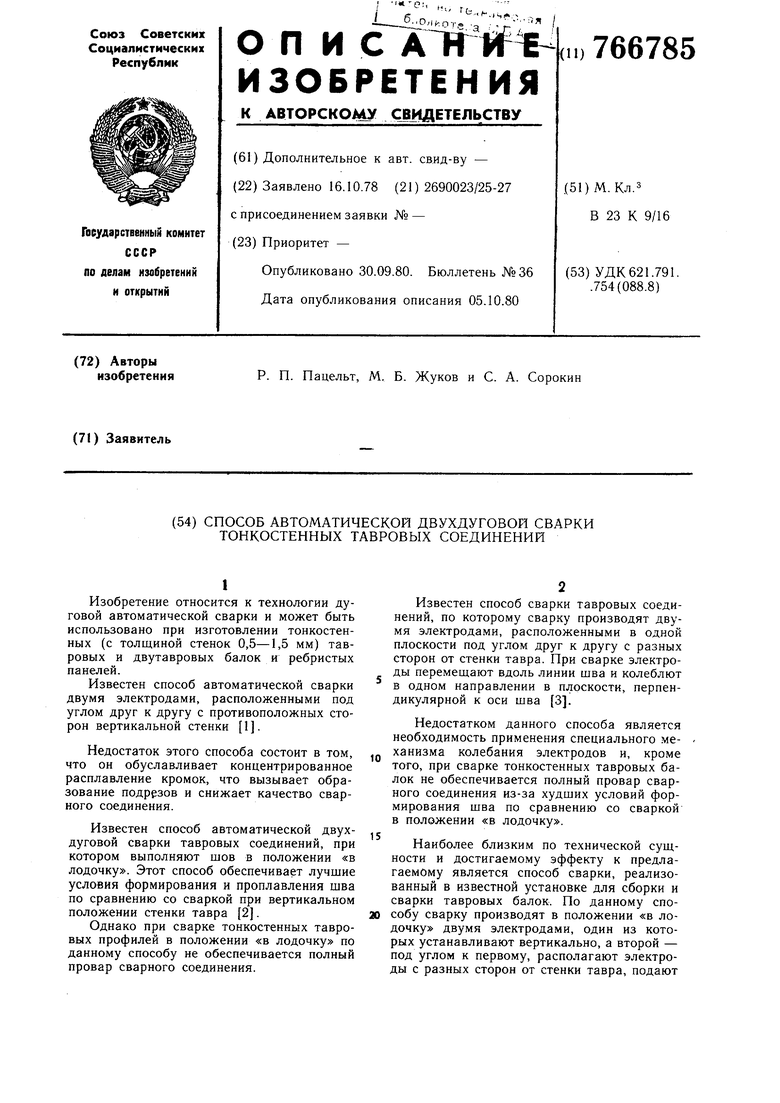

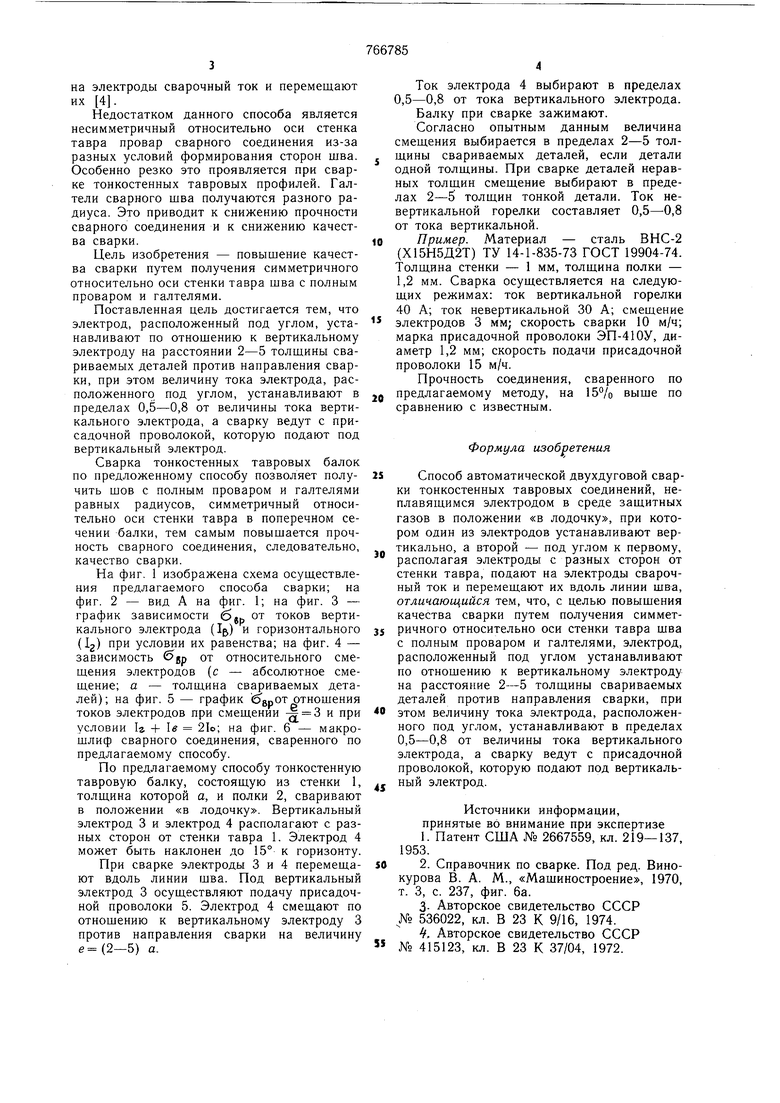

На фиг. 1 изображена схема осуществления предлагаемого способа сварки; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - график зависимости Og,, от токов вертикального электрода (1) и горизонтального (Ig) при условии их равенства; на фиг. 4 - зависимость от относительного смещения электродов (с - абсолютное смещение; а - толщина свариваемых деталей); на фиг. 5 - график eenот отношения токов электродов при смещении - 3 и при условии 1-г. + 1в 21о; на фиг. 6 - макрошлиф сварного соединения, сваренного по предлагаемому способу.

По предлагаемому способу тонкостенную тавровую балку, состоящую из стенки 1, толщина которой а, и полки 2, сваривают в положении «в лодочку. Вертикальный электрод 3 и электрод 4 располагают с разных сторон от стенки тавра 1. Электрод 4 может быть наклонен до 15° к горизонту. При сварке электроды 3 и 4 перемещают вдоль линии шва. Под вертикальный электрод 3 осуществляют подачу присадочной проволоки 5. Электрод 4 смещают по отношению к вертикальному электроду 3 против направления сварки на величину е(2-5) а.

Ток электрода 4 выбирают в пределах 0,5-0,8 от тока вертикального электрода. Балку при сварке зажимают. Согласно опытным данным величина смещения выбирается в пределах 2-5 толщины свариваемых деталей, если детали одной толщины. При сварке деталей неравных толш,ин смещение выбирают в пределах 2-5 толщин тонкой детали. Ток невертикальной горелки составляет 0,5-0,8 от тока вертикальной.

Пример. Материал - сталь ВНС-2 (Х15Н5Д2Т) ТУ 14-1-835-73 ГОСТ 19904-74. Толщина стенки - 1 мм, толщина полки - 1,2 мм. Сварка осуществляется на следующих режимах: ток вертикальной горелки 40 А; ток невертикальной 30 А; смещение

электродов 3 мм; скорость сварки 10 м/ч; марка присадочной проволоки ЭП-410У, диаметр 1,2 мм; скорость подачи присадочной проволоки 15 м/ч.

Прочность соединения, сваренного по

Предлагаемому методу, на 15% выше по сравнению с известным.

Формула изобретения

Способ автоматической двухдуговой сварки тонкостенных тавровых соединений, неплавящимся электродом в среде защитных газов в положении «в лодочку, при котором один из электродов устанавливают вертикально, а второй - под углом к первому, располагая электроды с разных сторон от стенки тавра, подают на электроды сварочный ток и перемещают их вдоль линии шва, отличающийся тем, что, с целью повыщения качества сварки путем получения симметричного относительно оси стенки тавра шва с полным проваром и галтелями, электрод, расположенный под углом устанавливают по отношению к вертикальному электроду на расстояние 2-5 толщины свариваемых деталей против направления сварки, при

этом величину тока электрода, расположенного под углом, устанавливают в пределах 0,5-0,8 от величины тока вертикального электрода, а сварку ведут с присадочной проволокой, которую подают под вертикальный электрод.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2667559, кл. 219-137, 1953.

2. Справочник по сварке. Под ред. Винокурова В. А. М., «Машиностроение, 1970, т. 3, с. 237, фиг. 6а.

3. Авторское свидетельство СССР № 536022, кл. В 23 К 9/16, 1974.

, Авторское свидетельство СССР № 415123, кл. В 23 К 37/04, 1972.

Вид A

Xv

Нс(прс1&лен1 е cfiap t/

Vu2.2

(f,

Ьр

ь,.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2593244C1 |

| Способ двухдуговой сварки | 1978 |

|

SU721268A1 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| Способ изготовления сварных конструкций | 2017 |

|

RU2674049C1 |

| Способ автоматической двухдуговой сварки тавровых соединений | 1981 |

|

SU1013165A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| СПОСОБ СБОРКИ И СТАН ДЛЯ СБОРКИ СВАРКОЙ ДВУТАВРОВОЙ БАЛКИ | 2012 |

|

RU2501635C1 |

Авторы

Даты

1980-09-30—Публикация

1978-10-16—Подача