Изобретение относится к области химической технологии, касается способов формования углеграфитовых материалов с пропусканием электрического тока и может быть использовано в элек троугольной промышленности. Известен способ формования углеродистьк заготовок, включающий формование смеси угле, родного наполнителя и углеродсодержащего связующего в пресс-форме при пропускании электрического тока высокой плотности (порядка 120 А/см) и наложение давления до плавления связующего 1. Недостатком указанного способа является низкая производительность процесса формования (увеличение времени выдержки при максимальном давлении), низкое качество формуемых изделий, обусловленное образованием внутренних дефектов и трещин за счет скопления в формуемом материале летучих веществ,- выделяющихся при .плавлении-связующего. Известен способ формования углеродных заготовок, включающий пропускание электрического тока плотностью 24-80 А/см через пресс-порошок из смеси углеродного наполнителя с термопластичным связующим - пеком с одновременным наложением давления 7-421 кгс/см, формование ведут выдавливанием через мундштук 2. Недостатком указанного способа является большая разноплотность сформованных изделий за счет местных перегревов формуемого материала и искрения, возникающего при пропускании тока больщой плотности. Кроме того, :сформова1Йые этим способом изделия обладают низкой открытой пористостью и не могут быть использованы в производстве электрощеток. Целью изобретения является повышение равноплотности заготовок и повышение открытой пористости их. Указанная цель достигается тем, что пресспорошок из смеси углеродного наполнителя (сажа или смесь сажи с коксом) и термопластичного связующего - пека загружают в матрицу пресс-формь и пропускают через него электрический ток плотностью 1-10 А/см с одновременным наложением давления.

Отличие предложенного способа заключается в том, что пропускают электрический ток плотностью 1-10 и дополнительное отличие - в том, что формование ведут в матрице пресс-формы.Пропускание через пресс-порошок электриче кого тока плотностью 1-10 А/см обеспечивает его равномерный прогрев по всему объему до температэфы перехода пека в вязкопластичйое состояние. .Переход пека в такое состояние значительно повышает формующую способность пресс-порошка и его текучесть, что приводит к снижению давления прессования и уменьшению разноплотности сформованных заготовок;.

Плотность : пропускаемого тока через пресспорошок в заявляемых пределах определяется температурой плавления пека и составом пресспорошка. .

При пропускании через пресс-порошок тока плотностью менее 1 А/см не происходит прогре до температуры перехода пека в вязкопластичное состояние. Формуемость пресс-порошка практически не изменяется, что не позволяет уменьшить разноппотность сформованных заготовок.

При пропускании через пресс-порошок тОка с плотностью более 10 А/см разогревается 1выше температуры плавления пека, что приводнт к выделению легколетучих компонентов, удаление которых из материала, находящегося под давлением, затруднено. Накопление легколетучих веществ в формуемом материале приводит к образованию внутренних дефектов и увеличению разноплотности, а следовательно, снижает качество отформованных изделий. При прессовании заготовок в матрицу пресс-формы формуюшие плоскости матршда и пуансовГов не нагреваются, поэтому не происходит оплавления связующегона поверхности заготовки, зто позволяет получать материал с повышенной

открытой пористостью.;.

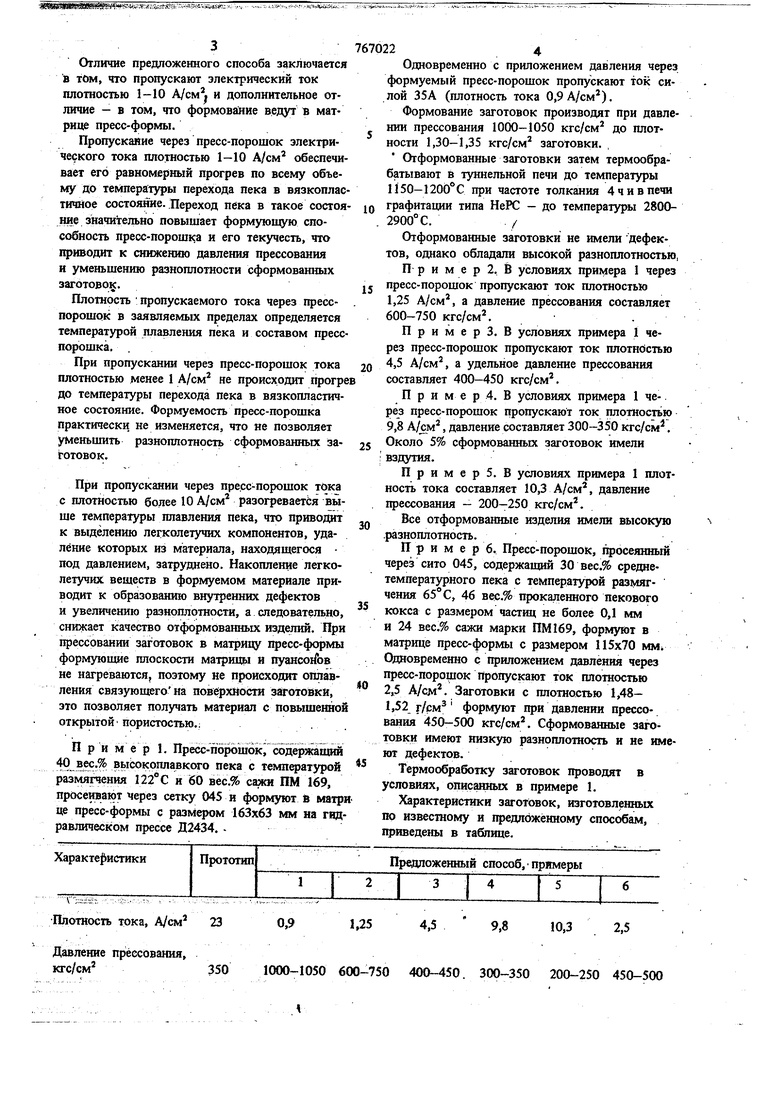

П р и мер 1. Пресс-порошок, содержащий 40 вес.% вьгсокрплавкого пека с температурой размягчения 122° С и 60 вес.% сажи ПМ 169, просеивают через сетку 045 и формуют в матрн це пресс-формы с размером 163x63 мм на гидравлическом прессе Д2434. Одновременно с приложением давления через формуемый пресс-порошок пропускают ток силой 35А (плотность тока 0,9 А/см).

Формование заготовок производят при давлении прессования 1000-1050 кгс/см до плотности 1,30-1,35 кгс/см заготовки. , Отформованные заготовки затем термообрабатывают в туннельной печи до температуры 1150-1200 С при частоте толкания 4чивпечи графитации типа НеРС - до температу 28002900°С./

Отформованные заготовки не имели дефектов, однако обладали высокой разноплотностью

П р и м е р 2. В условиях примера 1 через пресс-порошок пропускают ток плотностью 1,25 А/см, а давление прессования составляет 600-750 кгс/см.

Примерз. В условиях примера 1 через пресс-порошок пропускают ток плотностью 4,5 А/см, а удельное давление прессования составляет 400-450 кгс/см.

П р и м е р 4. В условиях примера 1 через пресс-порошок пропускают ток плотностью 9,8 A/cм давление составляет 300-350 кгc/cм Около 5% сформованных заготовок имели 1 вздутия.

Пример 5. В условиях примера 1 плотность тока составляет 10,3 А/см, давление прессования - 200-250 кгс/см.

Все отформованные изделия имели высокую

.разноплотность.

П р и м е р 6. Пресс-порошок, просеянный через сито 045, содержащий 30 вес.% среднетемпературного пека с температурой размягчения 65° С, 46 вес.% прокаленного пекового кокса с размером частиц не более 0,1 мм и 24 вес.% сажи марки ПМ169, формуют в матрице пресс-формы с размером 115x70 мм Одновременно с приложением давления через пресс-порошок пропускают ток плотностью 2,5 А/см. Заготовки с плотностью 1,481,52 формуют при давлении прессования 450-500 кгс/см. Сформованные заготовки имеют низкую разноплотность и не имют дефектов.

Термообработку заготовок проводят в условиях, описанных в примере 1.

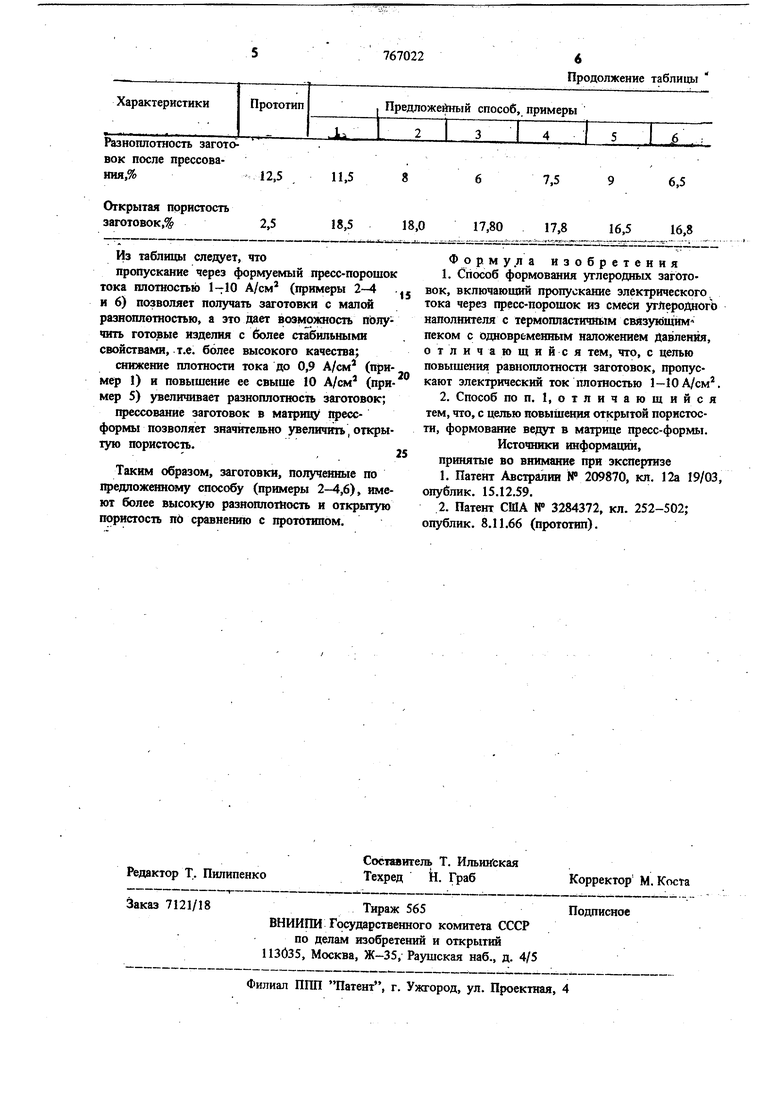

Характеристики заготовок, изготовленных по известному и предложенному способам, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| Способ получения пористых углеродных изделий | 1976 |

|

SU738994A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2207977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| Способ получения огнеупорногоуглЕРОдНОгО МАТЕРиАлА | 1979 |

|

SU833861A1 |

Плотность тока. А/см 23

0,9 Давление прессования, кгс/см 350 1000-1050 600-750

9,810,32,5

4,5 400-450. 300-350 200-250 450-500

Продолжение таблицы

11,58

12,5

18,518,0 2,5 Из таблицы следует, что пропускание через формуемый пресс-порошок тока плотностыо 1-10 А/см (примеры 2-4 и 6) позволяет получать заготовки с малой разноплотиостью, а это дает возможность пЬлучить готовые изделия с более стабильными свойствами, т.е. более высокого качества; снижение плотности тока до 0,9 А/см (пример 1) и повышение ее свыше 10 А/см (пример 5) увеличивает разноплотность заготовок; прессование заготовок в матрицу прессформы позволяет значительно увеличить, открытую пористость. Таким образом, заготовки, полученные по предложенному способу (примеры 2-4,6), имеют более высокую разноплотйость и открьпз пористость п6 сравненто с прототипом. Формула изобретения 1.Способ формования углеродных заготовок, включаюпхий пропускание злектрического тока через пресс-порошок из смеси углеродного наполнителя с термопластичным связующимпеком с одновременным наложением Давления, о т л и ч а ю ш и и с я тем, что, с целью повышения равноплотности заготовок, пропускают электрический ток плотностью 1-10 А/см, 2.Способ по п. 1, отличающийся тем, что, с целью повьшеюм открытой пористости, формование ведут в матрице пресс-формы. Источники информации, принятые во внимание при экспертизе 1.Патент Австралии if 209870, кл. 12а 19/03, опублик. 15.12.59. 2.Патент США № 3284372, кл. 252-502; опублик. 8.11.66 (прототип).

Авторы

Даты

1980-09-30—Публикация

1977-10-24—Подача