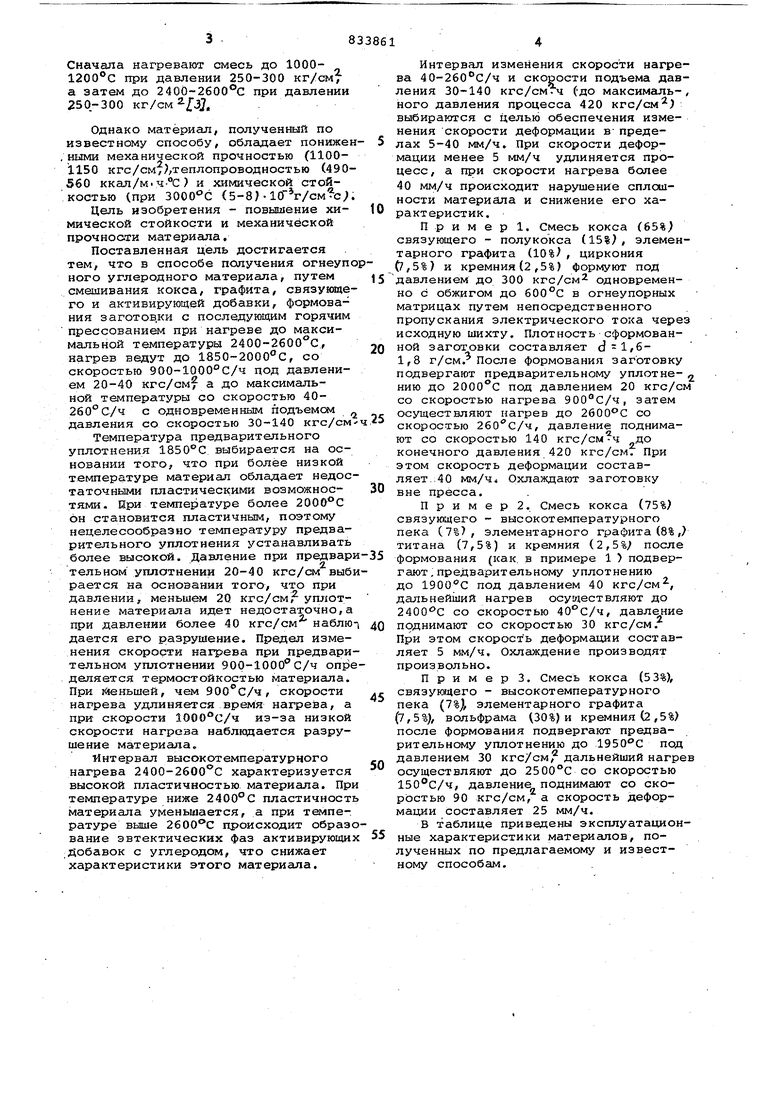

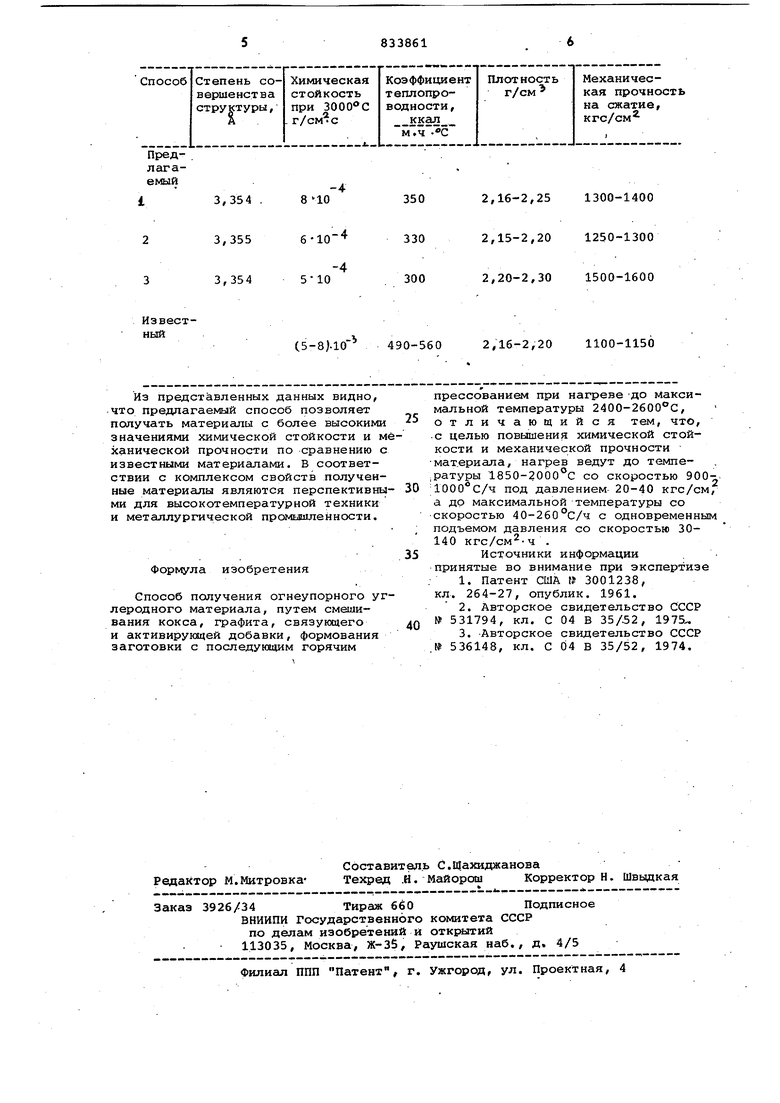

Изобретение относится к разработке огнеупорного углеродного материала и может быть использовано в высокотемпературной технике в металлурги ческой промышленности. Известен способ изготовления угле родного материала путем смешивания углерода тонкого помола и металлического связующего (цирконий, молибден, титан и др,) и прессования смеси при температуре не менее -1500 С под давлением 210 кгс/смЯУплотнение углеродного материала за счет реализации его пластических характеристик происходит наиболее эффективно при одновременнсм повышении температуры и давления прессования р.,. Однако в данном способе устанавли вается взаимосвязь между пластическй ми возможностями материала при разных температурах и механическим дейс вием на него. Процесс прессования ведут при постоянном удельном давлении 210 кгс/с При невысоких температурах 115002000°С), когда пластичность материала недостаточна, это приводит к нару шению сплсшности материала, образова нию трещин и снижению его эксплуатационных характеристик. Материал обла дает механической прочностью 500600 кгс/см, теплопроводностью ISOHttaA/M-y C, химической стойкостью при (3-5). lOVcM c. Известен также способ изгсуговления материала путем смоиивания кокса, связующего и активирующих добавок И прессования смеси при под давлением 300 кгс/см2 2. Однако этот способ характеризуется пониженньЫи эксплуатационными характеристиками. Это объясняется тем, что прессование ведут при постоянной температуре и постоянном давлении. Материал по указанному способу обладает механической прочностью 1000-1200 кгс/см, теплопроводностью 200Иксял/м-ч°С, плотностью 2,052,15 г/см, химической стойкостью при 3 -Ю г/см-с. Наиболее близким к предлагаемому является способ получения огнеупорного углеродного материала путем смешивания , графита, связующего и активирующей добавки, формования заготовки с последующим горячим прессованием при нагреве до максимальной температуры 2400-2бОО С. Сначала нагревают смесь до 10001200 С при давлении 250-300 кг/см, а затем до 2400-2бОО°С при давлении 250.-300 кг/см 3j.. Однако материал, полученный по известному способу, обладает понижен . ными механической прочностью (11001150 кгс/см,,теплопроводностью (490560 ккал/м-ч- С ) и химической стойкостью (при {5-8ЫО г/см с; Цель изобретения - повышение химической стойкости и механической прочносьти материала. Поставленная цель достигается тем, что в способе получения огнеуп ного углеродного материала, путем смешивания кокса, графита, связующе го и активирующей добавки, формования заготовки с последующим горячим прессованием при нагреве до максимальной температуры 2400-2бОО°С, нагрев ведут до 1850-2000°С, со скоростью 900-1000°С/ч под давлением 20-40 кгс/см а до максимальной температуры со скоростью 40260°С/ч с одновременным подъемом давления со скоростью 30-140 кгс/см Температура предварительного уплотнения выбирается на основании того, что при более низкой температуре материал обладает недос таточными пластическими возможноетями. При температуре более 200fr C он становится пластичным, поэтому нецелесообразно температуру предварительного уплотнения устанавливать более высокой. Давление при предвар тельном уплотнении 20-40 кгс/см выб рается на основании того, что при давлении, меньшем 20 кгс/см, уплотнение материала идет недостаточно,а при давлении более 40 кгс/см наблю дается его разрушение. Предел изменения скорости нагрева при предвари тельном уплотнении 900-1000 С/ч опре деляется термостойкостью материала. При Меньшей, чем , скорости нагрева удлиняется время нагрева, а при скорости 1000°С/ч из-за низкой скорости нагрева наблюдается разрушение материала. Интервал высокотемпературного нагрева 2400-2600с характеризуется высокой пластичностью материала. При температуре ниже 2400°С пластичность материала уменьшается, а при температуре выше 2600°С происходит образо вание эвтектических фаз активирующи Добавок с углеродом, что снижает характеристики этого материала. Интервал изменения скорости нагрева 4О-260 с/ч и скорости подъема давления 30-140 кгс/см.ч (ДО максималь-, ного давления процесса 420 кгс/см) выбираются с целью обеспечения изменения скорости деформации Б- пределах 5-40 мм/ч. При скорости деформации менее 5 мм/ч удлиняется процесс, а при скорости нагрева более 40 мм/ч происходит нарушение сплошности материала и снижение его характеристик. Пример. Смесь кокса (65%) связующего - полукокса (15%, элементарного графита (10%, циркония (7,5%) и кремния (2,5%) формуют под давлением до 300 кгс/см- одновременно с обжигом до в огнеупорных матрицах путем непосредственного пропускания электрического тока через исходную шихту. Плотность сформованной заготовки составляет d ,8 г/см.После формования заготовку подвергают предварительному уплотнению до 2000°С под давлением 20 кгс/см со скоростью нагрева 900С/ч, затем осуществляют нагрев до 2600°С со скоростью 260с/ч, давление поднимают со скоростью 140 кгс/см ч до конечного давления 420 кгс/см. При этом скорость деформации составляет. ;40 MM/4i Охлаждают заготовку вне пресса. Пример 2. Смесь кокса (75%) связующего - высокотемпературного пека (7%), элементарного графита (8%, титана (7,5%) и кремния (2,5% после формования (как. в примере 1 ) подвергают, предварительному уплотнению до 1900°С под давлением 40 кгс/см, дальнейший нагрев осуществляют до со скоростью 40°С/ч, давление поднимают со скоростью 30 кгс/см. При этом скорость деформации составляет 5 мм/ч. Охлаждение производят произвольно. Пример 3. Смесь кокса (53%), связук 4его - высокотемпературного пека (7% элементарного графита (7,5%), вольфрама (30%) и кремния (2 ,5%) после формования подвергают предварительному уплотнению до 1950С под давлением 30 кгс/см, дальнейший нагрев осуществляют до 2500°С со скоростью 150°С/ч, давление поднимают со скоростью 90 кгс/см, а скорость деформации составляет 25 мм/ч. В таблице приведены эксплуатационные характеристики материалов, полученных по предлагаемому и известному способам.

-4

3,354

б-Ю

-4

5-10 ИзвестныйС5-8).10

1300-1400

2,16-2,25

350

2,15-2,201250-1300

330

2,20-2,301500-1600

300 490-560 1100-1150 2,16-2,20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ приготовления углеродсодержащей массы для графитированных изделий | 1980 |

|

SU896857A1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Способ получения графита | 1988 |

|

SU1629244A1 |

Из представленных данных видно, что предлагаемый способ позволяет получать материалы с более высокими значениями химической стойкости и м ханической прочности по сравнению с известными материалами. В соответствии с комплексом свойств полученные материалы являются перспективнь ми для высокотемпературной техники и металлургической промьлшленности. Формула изобретения Способ получения огнеупорного уг леродного материала, путем смешивания кокса, графита, связующего и активирующей добавки, формования заготовки с последукицим горячим прессованием при нагреве ДО максимальной температуры 2400-2600°С, отличающийся тем, что, С целью повьпиения химической стойкости и механической прочности материала, нагрев ведут до температуры 1850-2000°С со скоростью 9001000 С/ч под давлением 20-40 кгс/см, а до максимальной температуры со скоростью 40-260 с/ч с одновременным подъемом давления со скоростью 30140 кгс/см - ч . Источники информации принятые во внимание при экспертизе 1.Патент США № 3001238, кл. 264-27, опублик. 1961. 2.Авторское свидетельство СССР № 531794, кл. С 04 В 35/52, 1975 3.-Авторское свидетельство СССР № 536148, кл. С 04 В 35/52, 1974.

Авторы

Даты

1981-05-30—Публикация

1979-09-12—Подача