(54) СПОСОБ ПРОИЗВОДСТВА ОБ(ЭЖЖЕННОГО АНОМ ДЛЯ АЛШИНИЕВОГО ЭЛЕКТРОЛИЗЕРА

Изобретение относится к области металлургии цветных металлов, в частности к получению алюминия электроли9ои яз расплавов, и может быть использовано на алюминиевых и электродных S .заводах при производстве обожженных рнодов. .

i Известен способ производства анодон, Ьклгочающий формЬванйе блоков. из электродной массы на вибропрессо- Ю .вых установках с последуняцим обжигом , в печи Ц}. ,

Недостаток этого способа .заключается в сравнительно высокой окисляемости боковых сторон и особенно верх-15 ней грани электродного блока, находящейся над поверхностью электролита.

/Известен способ производства обожженного анода для алюминиевого электролизера из углеродистых материгшов 20 с добавкой ингибитора, включающий смешивание углеродистыхкомпонентов анодной массы, заполнение пресс-формл, вибропрессование и обжиг. В состав электродной массы при смешивании 25 добавляют борную кислоту из расчета содержания 0,2-2% ВлО 2.

Недостаток -способа состоит в том, что он лишь частично решает проблему .защиты анодов от окисления, так как . 30

эффект действия ингибитора окисления зависит от его концентрации, величина которой ограничена. При увеличении конконцентрации добавки ингибитора в электродной массе, что необходимо для более эффективной защиты от окисления, ухудшаются физико-механические свойства анода(прочность, электропроводность), Это приводит к снижению технико-экономических показателей процесса.

Цельизобретения - повышение технико-экономических показателей процесса электролиза.

Поставленная цель достигается тем, что ингибитор добавляют на поверхность анодной массы перед вибропрессованиём.

При этом добавляют ингибитор 0,030,07 г/см площади пресс-формы.

Такой способ производства предварительно обожженных анодов обеспечивает эффективную защиту от окисления верхней части угольного блока при минимальных затратах добавок ингибитора и сохранении высоких физико-химический свойств электрода.

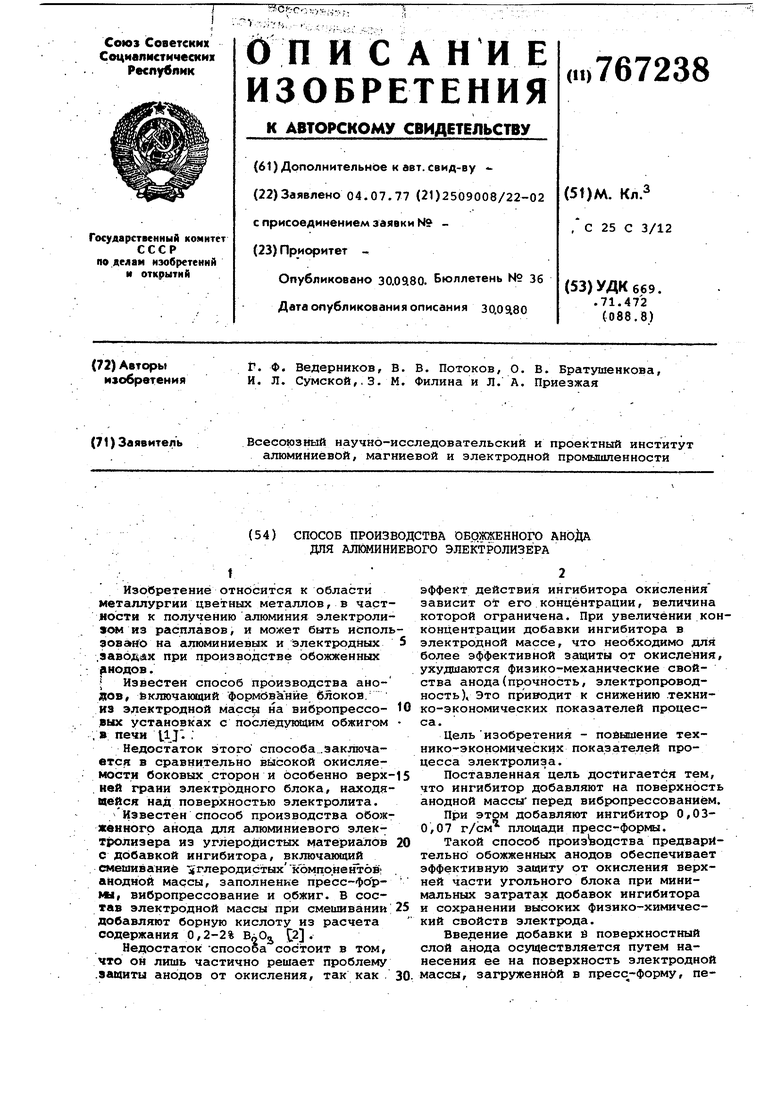

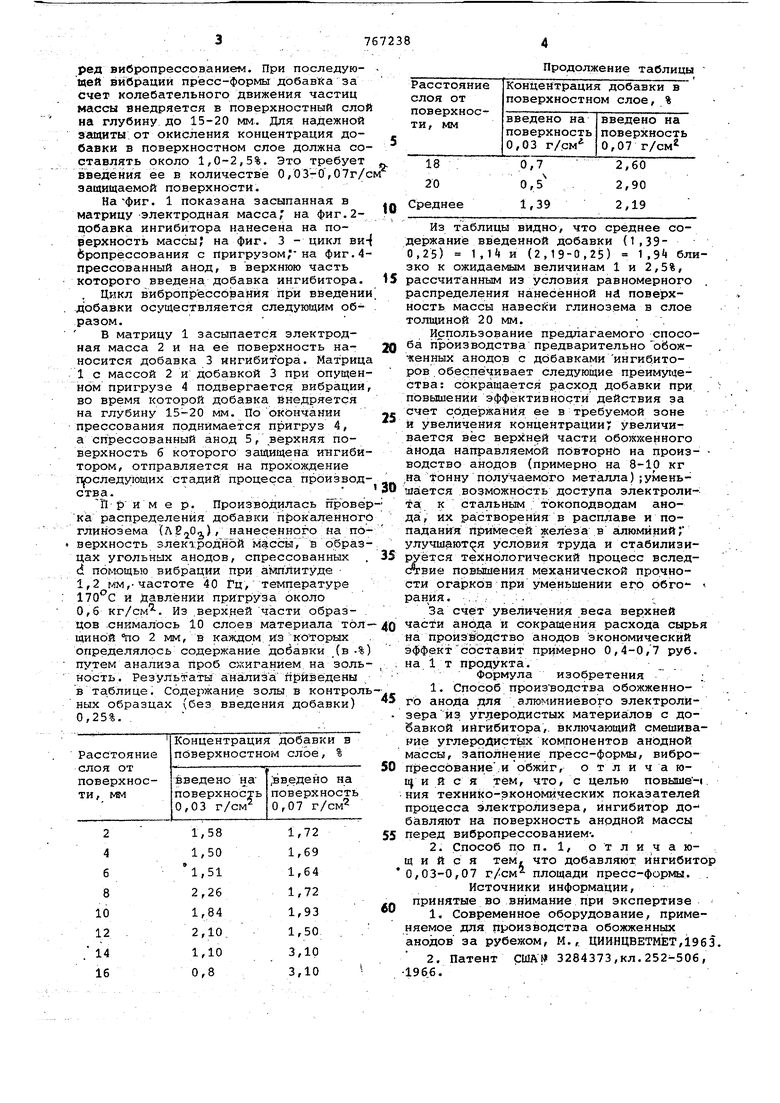

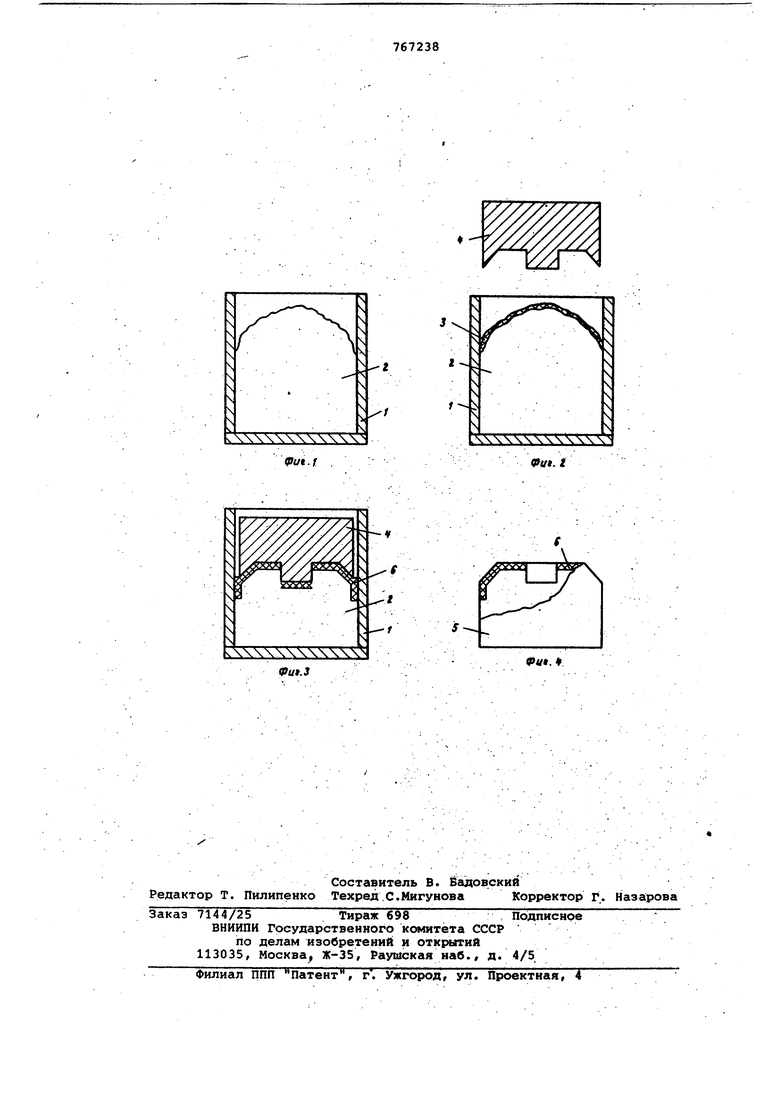

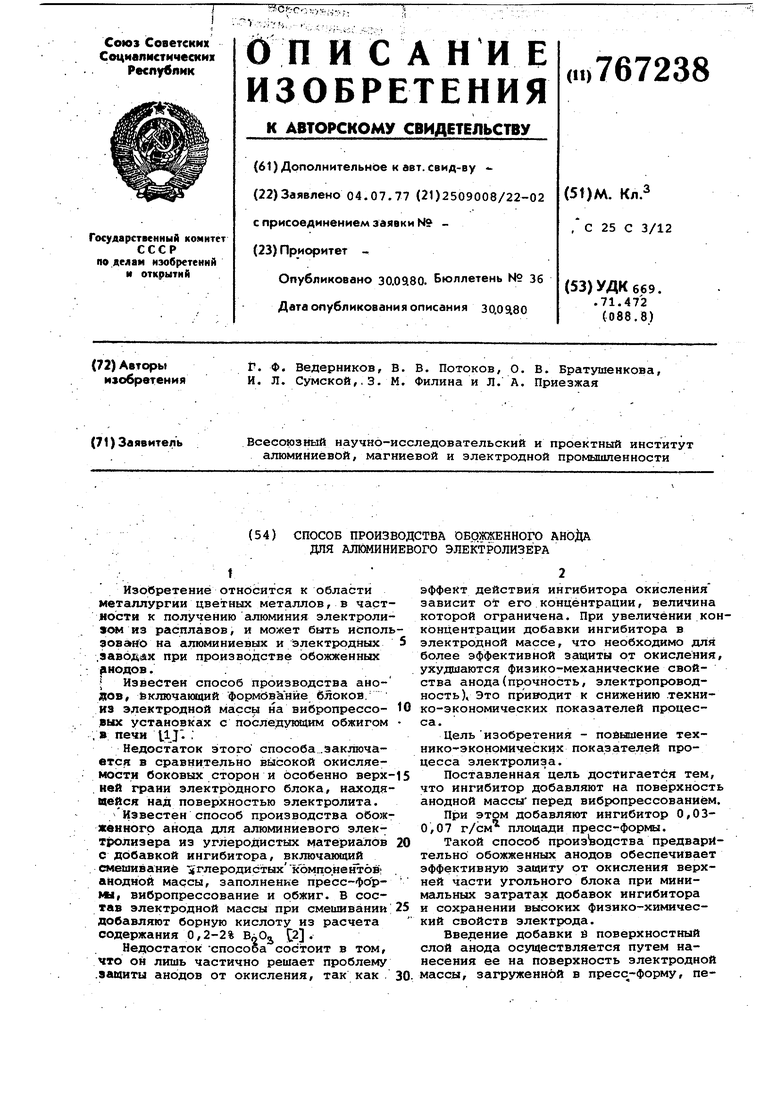

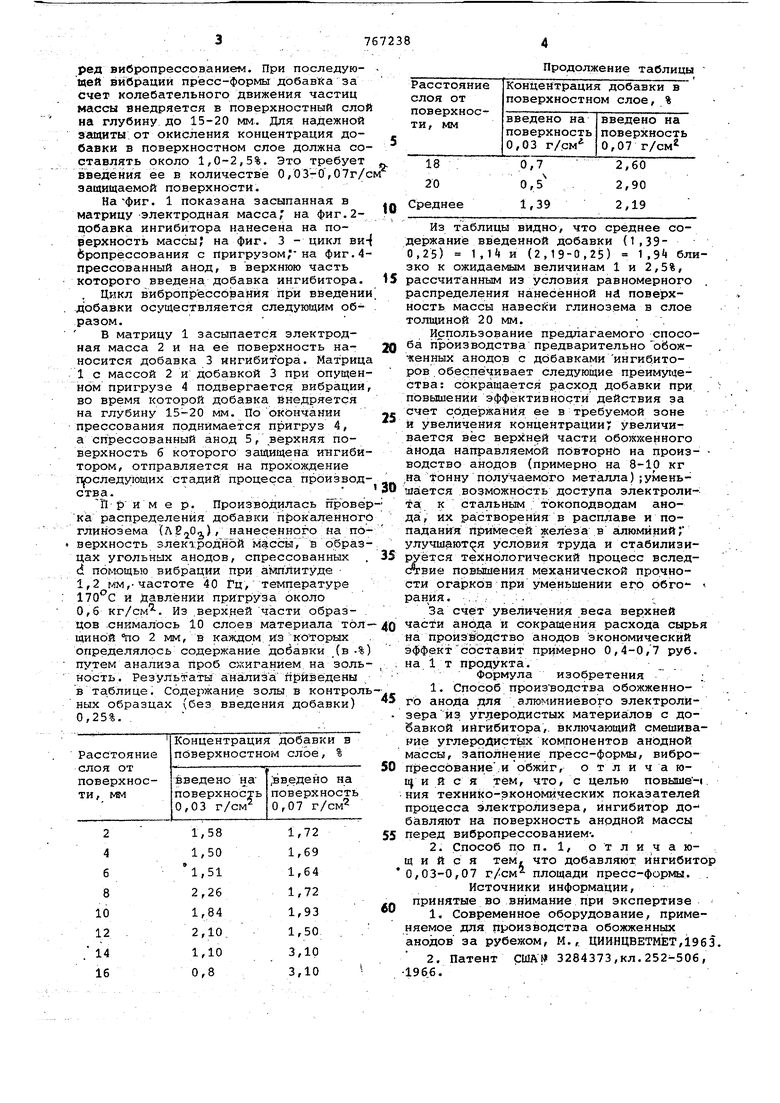

Введение добавки s поверхностный слой анода осуществляется путем нанесения ее на поверхность электродной массы, загруженной в пресса-Форму, перед вибропрессованием. При последую«ей вибрации пресс-формы добавка за счет колебательного движения частиц массы внедряется в поверхностный слой на глубину до 15-20 мм. Для надежной згидиты.от окисления концентрация добавки в поверхностном слое должна составлясть около 1,0-2,5%. Это требует введения ее в количестве 0,03-0,07г/с защищаемой поверхности. Нафиг. 1 показана засыпанная в матрицу -электродная масса; на фиг.2цобавка ингибитора нанесена на поверхность массы; на фиг. 3 - цикл виёропрессования с при груз ом,на фиг.4прессованный анод, в верхнюю часть которого введена добавка ингибитора. Цикл вибропрессб эанйя йри введении . .добавки осуществляется следующим образом. В матрицу 1 засыпается электродная масса 2 и на ее поверхность наносится добавка 3 ингибитЪра. Матрица 1 с массой 2 и добавкой 3 при опущенном пригрузе 4 подвергается вибрации во время которой добавка внедряется на глубину 15-20 мм. По ок&нчании прессования поднимается пригруз 4, а спрессованный анод 5, верхняя поверхность б которого защищена ингибитором, отправляется на прохождение прследующих стадий процесса производства.„ . Tl р и м е р. Производ11лась провер ка распределения добавки п)окаленногр глинозема (,,), нанесенного на по« верхность злекародной массы,в образцах угольных анодов, спрессованных d помощью вибрации при амплитуде 1,2 r/sM,-частоте 40 Гц, температуре : и давлении пригруза около 0,6 кг/см. Из .верхней части образ- . цов .снималось 10 слоев материала тол щиной °по 2 мм, В каждом, изкоторых определялось содержание добавки (в % путем анализа проб сжиганием, на зольность. Результаты анализаприведены в та;блице. Содержание золы в контроль ных образцах (без введения добавки) 0,25%. Продолжение таблицы Из таблицы видно, что среднее содержание введенной добавки (1,390,25) 1,1 и (2,19-0,25) 1,9 близко к ожидаемым величинам 1 и 2,5%, рассчитанным из условия равномерного распределения нанесённой ни поверхность массы навесйи глинозема в слое толщиной 20 мм. Использование предлагаемого способа производства предварительнообожженных анодов с добавками ингибиторов .обеспечивает следующие преимущества: сокращается расход добавки при повышении эффективности действия за счет содержания ее в требуемой зоне и увеличения концентрацииТ увеличивается вес верхней части обожженного анода направляемой пбВторнЬ на цроиз- водство анодов (примерно на 8-10 кг :На тонну получаемого металла);уменьшается возможность доступа электролита; к стальньм . токоподводам анода, их растворения в расплаве и попадания примесей железа в ашюмйний, улучшают(я условия труда и стабилизируется технологический процесс вследствие повышения механической прочности огаркЬв при уменьшении его обго- рания. :.;.- . ; За счет увеличения .веса верхней части анода и сокращения расхода сырья на произй(эдство анодов экономический эффект составит примерно О , 4-0 ,7 руб. на 1 т продукта. Формула изобретения ; 1.Способ производства обожженного анода для алюминиевого электролизера из углеродистых материа;лов с доёавкой ийгибитора,. включающий смешиваыие углеродист1ых компонентов анидной массы, заполнение пресс-формы, вибропрессование.и обжиг, отличаю11} и и с я тем, что, с целью повыше-, ния технико-экономических показателей процесса з лектролизера, ингибитор добавляют на поверхность анодной массы перед вибропрессованием-. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что добавляют ингибитор 0,03-0,07 г/см площади пресс-формы. Источники информации, принятые во внимание при экспертизе 1.Современное оборудование, применяемое для производства обожженных анодов за рубежом, М.,. ЦИИНЦВЕТМ:ЕТ,19бЗ. 2,Патент США№ 3284373,кл.252-506 , 1966.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2001 |

|

RU2222641C2 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| Способ производства алюминия электролизом расплавленных солей | 2018 |

|

RU2699604C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

| Способ изготовления электродов алюминиевых электролизеров | 1980 |

|

SU933808A1 |

| Электролизер для получения алюминия | 1980 |

|

SU943326A1 |

9ut.3

S9il.

Авторы

Даты

1980-09-30—Публикация

1977-07-04—Подача