1 - . ,

Изобретение относится к производству волокнистых полуфабрикатов и найдет применение в целлюлознобумажной промышленности,

Известен способ варки растительных5 материалов с применением азотнсэй кислоты, заключаюгчийся в том, что растительный материгш-щепу предвари тельно перед пропиткой и варкой подвергают обработке горячей водой при Ю 120-170 С в течение 1-4 ч, после чего водный раствор отделяют, а щепу пропитывают в растворе азотной кислоты, подвергают варке и щелочной экстракции 1,15

Однако 9ТОТ способ получения целлюлоэы не позвблнет достаточно псш-. но удгшить гемицеллюлозы из получаемой целлюлозы, что ухудшает качество целевого продукта. Кроме то- 20 го,требует значительный расход свежей воды и химикагов.

Цель изобретения - повышение качества целлюлозы, снижениерасхода химикатов и свежей воды.25

Указанная цель достигается тем, что предварительную обработку щепы проводят в присутствии азотной кислоты с концентрацией 0,3-0,6% в течение 0,2-1 ч при 110-150 С, , 30

Предварительную обработку щепы-ведут обработанной азотной кислотой, полученной в процессе предыдущей варки,

Способ осуществляют следующим сэбразом. .

Древесную щепу.смешивают f отработанной кислотой, концентрации 0,3-:0,6% полученной после варки, нагревают до lio-15p C и выдерживают при этой температуре в течение 0,21 ч. После-этого массу охлаждают до 70-90 С, смешивают с азотной кислотой до повышения концентрации кислоты в растворе до 2-8% и пройодят обработку щепы при 70-90°С в течение 2-3 ч. Затем массу постепенно нагревают и продолжают варку при клц более высокой в течение 0,5-1,0 ч, после чего отработанный раствор отделяют и используют для предварительной обработки щепы. Процесс заканчивают экстрагированием щепы раствором едкого натра, соды или аммиака при 80-140 С.

Способ получения целлюлозы может быть осуществлен вдругом варианте.

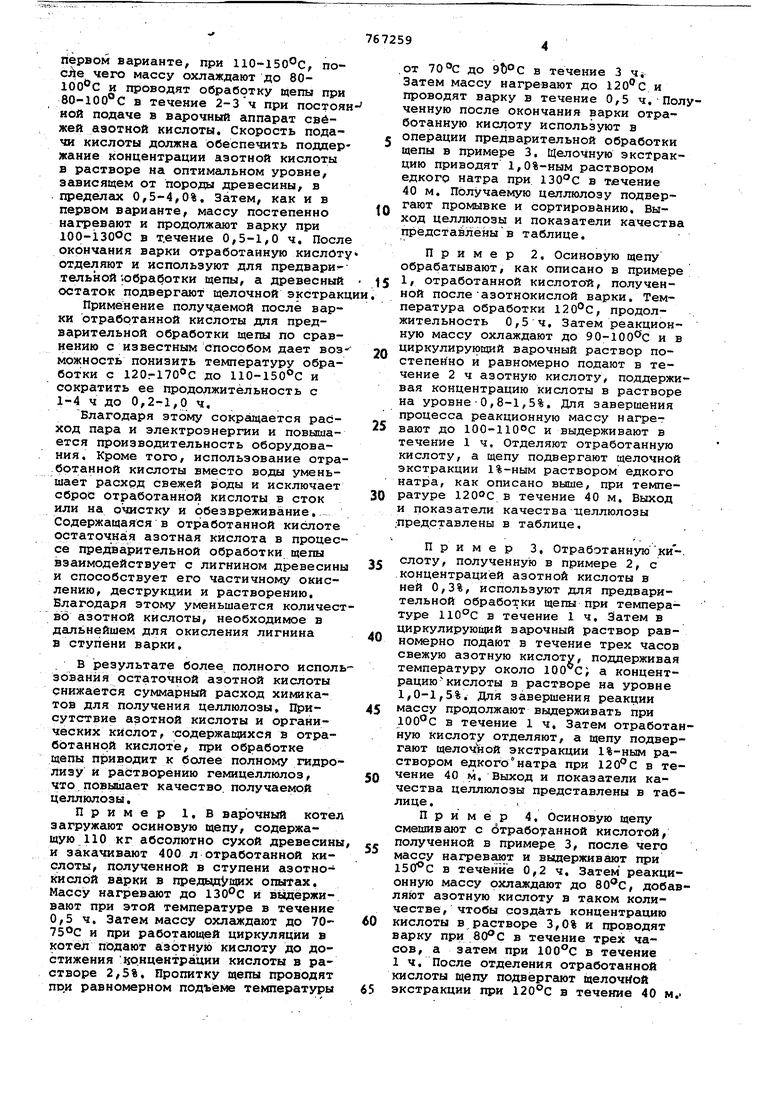

Растительный материал обрабатывают отработанной кислотой, как в первом варианте, при ИО-азо с, чего массу охлаждают до 80ЮО С и проводят обработку щепы при 80-100°С в течение 2-3ч при постоя ной подаче в варочный аппарат свежей азотной кислоты. Скорость подачи кислоты должна обеспечить поддер жание концентрации азотной кислоты в растворе на оптимальном уровне, зависящем от породы древесины, в пределах 0,5-4,0%, Затем, как и в первом варианте, массу постепенно нагревают и продолжают варку при 100-130 С в т.ечение 0,5-1,0 ч. Посл окончания варки отработанную кислот отделяют и используют для предвари тельной .обработки щепы, а древесный остаток подвергают щелочной экстрак Применение получ.аемой после варки отработанной кислоты для предварительной обработки щепы по сравнению с известным способом дает BOS можность понизить температуру обработки с 120г-170 С до 110-150°С и сократить ее продолжительность с 1-4 ч до 0,2-1,0 ч. Благодаря этому сокращается расход пара и электроэнергии и повышается производительность оборудования. Кроме того, использование отра .бртанной кислоты вместо воды уменьшает расход свежей роды и исключает сброс отработанной кислоты в сток или на очистку и обезвреживание. Содержащаяся в отработанной кислоте остаточная азотная кислота в процес се предварительной обработки щепы взаимодействует с лигнином древесин и способствует его частичному окислению, деструкции и растворению. Благодаря этому уменьшается количес во азотной кислоты, необходимое в дальнейшем для окисления лигнина в ступени варки. В результате более полного испол зования остаточной азотной кислоты снижается суммарный расход химикатов для получения целлюлозы. Присутствие азотной кислоты и органических кислот, -содержащихся в отработанной кислоте, при обработке щепы п зиводит к более полному гидро лизу и растворению гемицеллюлоз, что,повышает качество, получаемой целлюлозы. Пример 1, В варочный коте загружают осиновую щепу, содержащую 110 кг абсолютно сухой древесин и закачивают 400 л отработанной кислоты, полученной в ступени азотнокислой варки в предьщ щих опытах. Массу нагревают до и выдерживают при этой температуре в течение 0,5 ч. Затем массу охлаждают до 7015 С я при работающей циркуляции в котёл Подают азотную кислоту до достижения 1$о.нцентрации кислоты в растворе 2,5%, Пропитку щепы проводят пои равномерном подъеме температуры от 70°С до 9t)°C в течение 3 ч Затем массу нагревают до и проводят варку в течение 0,5 ч. Полученную после окончания варки отработанную кислоту используют в операции предварительной обработки щепы в примере 3. Щелочную экстракцию приводят 1,0%-ным раствором едкого натра при 130°С в течение 40 м. Получаемую целлюлозу подвергают промывке и сортированию. Выход целлюлозы и показатели качества представленыв таблице. Пример 2, Осиновую щепу обрабатывают, как описано в примере 1, отработанной кислотой, полученной послеазотнокислой варки. Температура обработки 120с, продолжительность 0,5 ч. Затем реакционную массу охлаждают до 90-100 0 и в циркулирующий варочный раствор постепенно и равномерно подают в течение 2 ч азотную кислоту, поддерживая концентрацию кислоты в растворе на уровнеО,8-1,5%, Для заверщения процесса реакционную массу нагрег вают до ЮО-ИО С и выдерживают в течение 1 ч. Отделяют отработанную кислоту, а щепу подвергают щелочной экстракции 1%-ным раствором едкого натра, как описано выше, при температуре в течение 40 м. Выход и показатели качества целлюлозы .представлены в таблице. Пример 3, Отработаннуюки-. слоту, полученную в примере 2, с .концентрацией азотной кислоты в ней 0,3%, используют для предварительной обработки щепы при температуре 110°С в течение 1 ч. Затем в циркулирующий варочный раствор равномерно подают в течение трех часов свежую азотную кислоту, поддерживая температуру около а концентрацию кислоты в растворе на уровне 1,0-1,5%, Для завершения реакции массу продолжают выдерживать при в течение 1 ч. Затем отработанную кислоту отделяют, а щепу подвергают щелочной экстракции 1%-ным раствором едкого натра при в течение 40 м. Выход и показатели качества целлюлозы представлены в таблице , . Пример 4, Осиновую щепу смешивают с отработанной кислотой, полученной в примере 3, после чего массу нагревают и вцщерживают при 150°С в течение 0,2 ч. Затем реакционную массу охлаждают до , добавляют азотную кислоту в таком количестве, чтобы создать концентрацию кислоты в растворе 3,0% и проводят варку при в течение трех часов, а затем при в течение 1 ч. После отделения отработанной кислоты щепу подвергают щелочной экстракции при 120°С в течение 40 м,

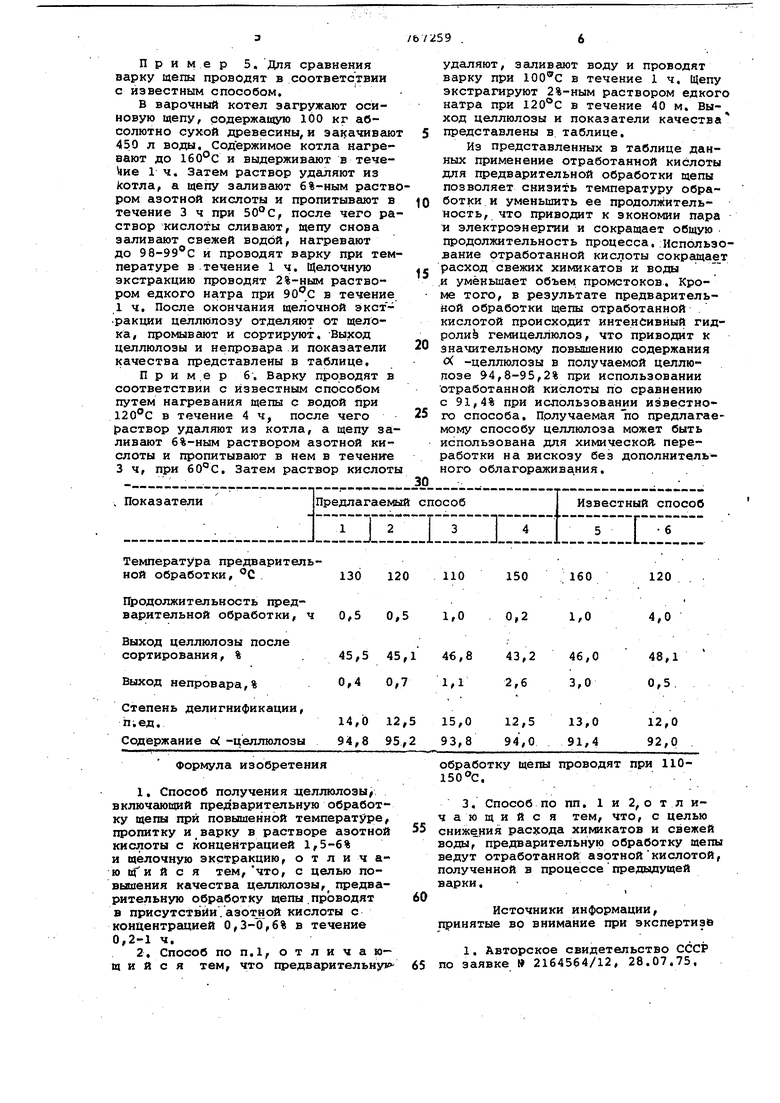

Пример 5. Для сравнения варку щепы проводят в соответствии с известным способом,

В варочный котел загружают осиновую щепу, содержащую 100 кг абсолютно сухой древесины, и эа сачиваю 450 л воды. Содержимое котла нагревают до 1бО°С и выдерживают в тече ие 1ч. Затем раствор удаляют из (сотла, а щепу заливают 6%-ным раствром азотной кислоты и пропитывают в течение 3 ч при 50°С, после чего раствор кислоты сливают, щепу снова заливают свежей водой, нагревают до Эб-ЭЭ с и проводят варку при температуре в течение 1 ч. Щелочную экстракцию проводят 2%-ным раствором едкого натра при в течение 1 ч. После окончания щелочной з кст.ракции целлюлозу отделяют от щелока, промывают и сортируют. Выход целлюлозы и непровара и показатели качества представлены в таблице.

Прим.ер б. Варку проводят в соответствии с известным способом путем нагревания щепы с водой при 120с в течение 4 ч, после чего раствор удаляют из котла, а щепу заливают 6%-ным раствором азотной кислоты и пропитывают в нем в теченке 3 ч, при , Затем раствор кислот

удаляют, заливают воду и проводят варку при ЮОС в течение 1 ч. Щепу экстрагируют 2%-ным раствором едкого натра при в течение 40 м. Выход целлюлозы и показатели качества представлены в. таблице.

Из представленных в таблице данных применение отработанной кислоты для предварительной обработки щепы позволяет снизить температуру обработки и уменьшить ее продолжитель0ность, что приводит к зкономии пара и электроэнергии и сокращает общую продолжительность процесса,:Использование отработанной кислоты сокращает расход свежих химикатов и воды

5 ,и уменьшает объем промстоков, Кроме того, в результате предварительной обработки щепы отработанной кислотой происходит интенсивный гидролиё гемицеллюлоз, что приводит к

0 значительному повышению содержания о( -целлюлозы в получаемой целлюгюзе 94,8-95,2% при использовании отработанной кислоты по сравнению с 91,4% при использовании известно5го способа. Получаемая Ъо предлагаемому способу целлюлоза может быть использована для химической, переработки на вискозу без дополнительного облагораживания.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1975 |

|

SU765439A1 |

| Способ получения целлюлозы | 1980 |

|

SU996579A1 |

| Способ получения целлюлозы | 1976 |

|

SU705041A1 |

| Способ варки измельченного растительного сырья | 1976 |

|

SU746003A1 |

| Способ получения целлюлозы | 1975 |

|

SU536269A1 |

| Способ получения целлюлозы | 1975 |

|

SU690101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2547689C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗНОЙ МАССЫ ХОЛОДНОЩЕЛОЧНОЙ ЭКСТРАКЦИЕЙ С ПОВТОРНЫМ ИСПОЛЬЗОВАНИЕМ ЩЕЛОЧНОГО ФИЛЬТРАТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2523973C1 |

| Способ получения волокнистого полуфабриката | 1976 |

|

SU747917A1 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ АЛЬФА-ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535804C2 |

Температура предваритель

Авторы

Даты

1980-09-30—Публикация

1978-03-20—Подача