(54) УСТЮЙСТВО ДЛЯ УПРАВЛЕНИЯ Т|ЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ

ЗАГРУЗКИ РЕЗЕРВУАЮВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство дл управления технологическим процессом загрузки резервуаров | 1976 |

|

SU652571A1 |

| Устройство для автоматической загрузки материала в бункера | 1979 |

|

SU889577A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЗАГРУЗКОЙ | 1973 |

|

SU389509A1 |

| Система автоматического управления загрузкой бункеров | 1975 |

|

SU553593A1 |

| Устройство для загрузки бункеров топливоподач электростанций | 1982 |

|

SU1041448A1 |

| Устройство для автоматического загрузки бункеров топливом | 1972 |

|

SU487825A1 |

| Устройство автоматического распределения формовочной смеси | 1980 |

|

SU925526A1 |

| Система автоматического управления загрузкой бункеров | 1980 |

|

SU959095A2 |

| Многоканальное устройство для управления загрузкой бункеров | 1974 |

|

SU570883A1 |

| Устройство для управления загрузкой бункеров | 1978 |

|

SU765160A1 |

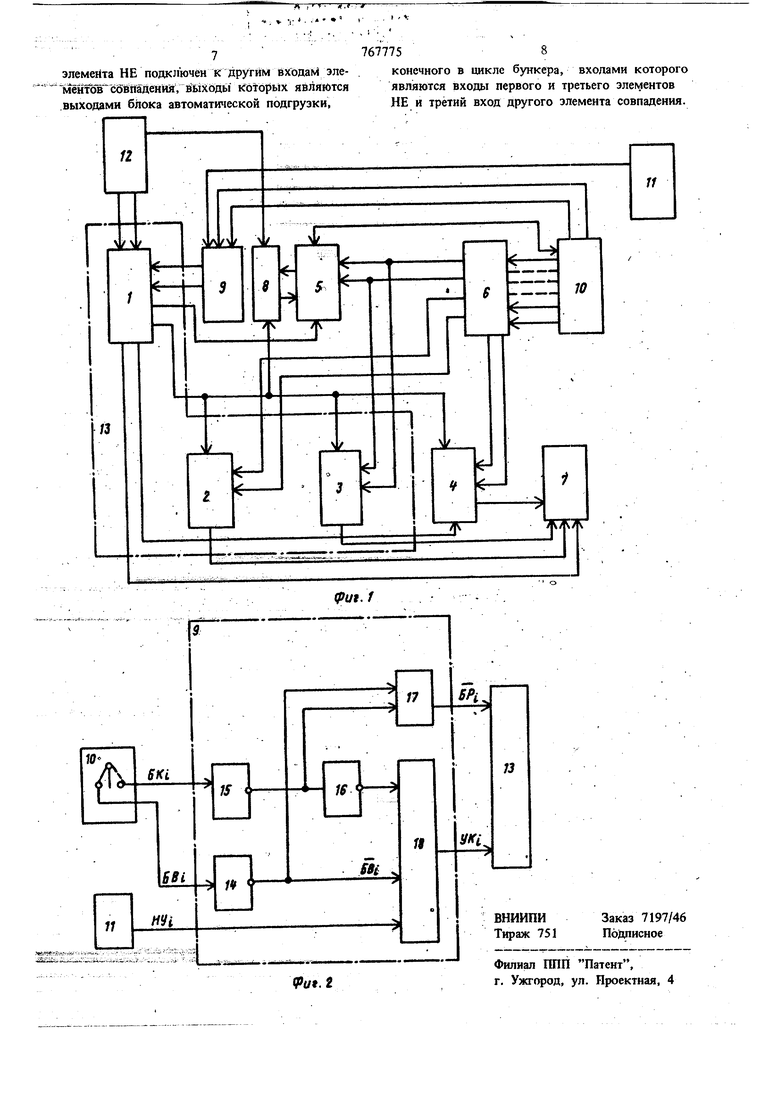

Изобретение относится к области автоматизации технологических процессов (СУ ТП) и может. быть использовано для загрузки боль шого количества резервуаров (бункеров) на тепловых злектростанциях, металлургических предприятиях с доменныК1и печами и т.п. Известно устройство для управления технологическим процессом загрузки резервуаров по авт.св. № 652571, которое содержит группу датчиков, выходы которых подключены соответственно к входам узла связи оператора а объектом управления, выходы квторого под ключены соответственно к входам узлов организации подготовительной части цикла, организации заключительной части цикла, управления циклом загрузки и узла сбора и первичной обработки информации, выходы узлов организации подготовительной части цикла, сбора и первичной обработки информации и узла управления циклом загрузки подключены к соот ветствующим входам узла контроля, а управляющие входы - к первому выходу узла опроса резервуаров, второй и третий выходы которого соединены соответственно с узлом управления циклом загрузки и узпом контроля, при этом введен блок управления досыпкой резервуаров, первый, второй и третий входы которого подключены соответственно к выходу группыдатчиков, четвертому выходу узла опроса резервуаров и выходу, узла организации заключительной части цикла, входы которого подключены сортветственно к первому и второму выходам блока управления досыпкой резервуаров. Кроме того, блок управления досыпкой резервуаров содержит элементы И, НЕ, ИЛИ-НЕ и триггеры, первый вход каждого из KOTopbjX подключен к первому входу блока, а выход через первый злемент И соединен с первым входом первого злемента ИЛИ-НЕ, выход которого соединен с первым входом второго элемента ИЛИ-НЕ и к первому выходе блока, первые входы второго злемента И и злемента НЕ соединены с вторым входом блока, выход элемента НЕ подключен к вторым входам первого элемента ИЛИ-НЕ и второго злемента ИЛИ-НЕ, выход которого соединен с вторым выходом блока, второй вход второго элемента И подключе}{ к третьему входу блока, а выход соединен с вторыми входами триггеров. Конечный в вдкле бункер представляет собой бункер с постоягао опущенным плужко вым сбрасывателем, в который ссыпается топливо, .поступающее по транспортеру через неплотности опущенных плужковых сбрасывателей предыдущих б)керов, а также за счет различия во времени опускания и подъема отдельных плужковых сбрасывателей предыдущих бункеров. Конечным в цикле бункером может быть любой, физически последний по направлению подачи топлива бункер. Если самый крайний бункер в ремонте или в ремонте энер гобло(с, обслуживаемый крайними бункерами, то функции конечного в цикле бункера вы-полняет любой предыдущий крайний рабочий бункер. Если в процессе загрузки в бункере, назначенном конечным в цикле, появился сигнал верхнего уровня, то оператор назначает ко нечным в цикле предыдущий рабочий бункер. Для назначения бункера конечным в цикл В известном устройстве оператор дистанционно опускает на него плужковый сбрасыватель и переключателем на пульте управления выводит данный бункер из работы, при этом устройство не реагирует на нижние уровни в конечном бункере при разгрузке конечного бункера до нижнегоУРОВНЯ, что индицируется световой сигнализацией. Через пульт управления оператор сам обеспечивает его подгрузку. В системах с бункерами больщой емкости время разгрузки бункера от верхнего до нижнего уровня составляет примерно 1,5 ч, поэтому ручная подгрузка конечного в цикле бункера не затрудняет работу оператора. В системах же топливоподачи с бункерами малой емкости время разгрузки бункера составляет всего 20-25 мин, поэтому ручная подгрузка конечного в цикле бункера и наблю дение за ним приводят к быстрой утомляемос ти оператора, что снижает общую надежность . системы человек-машина и может привести к сбросу нагрузки котла и, как следствие, недоотпуску электроэнергии: Целью изобретения является повыщение надежности и безаварийности работы устройства, применяемого для загрузки бункеров малой емкости, путем обеспечения автоматической, без участия оператора, подгрузки конечного в цикле бункера при его разгрузке до нижнего уровня. Поставленная цель достигается тем, что устройство снабжено вьгполне1шым на логических ячейках по числу резервуаров блоком автоматической подгрузки конечного в цикле бункера, входы которого соединены с пультом управления и соответствующим датчиком нижнего уровня, а выходы -- с входами узла контроля, при этом каждая логическая ячейка состоит из элементов НЕ и элементов совпадения, причем выход одного из элементов НЕ подключён к одним из входов элементов совпадения, соответственно, непосредственно и через другой элемент НЕ, а выход третьего элемента НЕ подключен к другим входам элементов совладения, выходы которых являются выходами блока автоматической подгрузки конечного в цикле бункера, входами ко.торого являются входы первого и третьего элементов НЕ и третий вход другого злемента совпадения. На фиг. 1 изображена структурная схема устройства автоматической загрузки бункеров; на фиг. 2 - схема блока автоматической подгрузки конечного в цикле бункера. Устройство автоматической загрузки бз/нкера (см. фиг. 1) содержит узел 1 опроса резервуаров, узел 2 организации подготовительной части цикла, узел 3 сбора и первичной обработки информации, узел 4 управления циклом загрузки, узел 5 организации заключительной части цикла, узел 6 связи оператора с объектом управления, узел 7 контроля, блок 8 управления досыпкой резервуаров и блок 9 автоматической подгрузки конечного в цикле бункера, а также пульт 10 управления и датчики нижнего И и Bepxiiero 12 уровней топлива. Узлы 1-3 функционально составляют узел 13 контроля степени загруженности бункеров.. Блок 9 (см. фиг. 2) состоит из логических ячеек по числу резервуаров, каждая из которых состоит из первого элемента НЕ 14, второго элемента НЕ 15, третьего элемента НЕ 16, первого элемента 17 совпадения и второго элемента 18 совпадения. На фиг. 2 обозначены также следующие сигналы: - Бункер конечный ; - Бункер выведен из работы ; БР - Бункер в режиме нормальной работы ; НУ.{ - сигнал нижнего уровня топлива в бункере; УК - сигнал разрещения на подгрузку конечного в Цикле бункера. При этом второй выход узла 1 опроса резервуаров (см. фиг. 1) соединен с узлами 2-4 соответственно организации подготовительной части цикла сбора и первичной обработки информации, управления циклом загрузки, вторым входом связанным с третьим выходом узла 1, н выходами подключенными к узлу 7 контроля, четвертый вход которого соединен с соответствующим выходом узла 1 опроса резервуаров, и с блоком 8 управления досыпкой резервуаров, другим входом связанным с датчиком 12 верхнего уровня, подключенным гакже к узлу 1 двумя другими входами, сое- . диненными с блоком 9 автоматической подгруз ки конечного в цикле бункера, а первым выходом - с узлом 5 организации заключительной части, причем второй вход узла 5 .подключен к пульту 10 управления, два други выхода которого подсоединены к блоку автоматической подгрузки К1энечнрго в цикле бункера, третьим своим входом связанным с датч ком 11 нижнего уровня топлива, а все другие выходы пульта 10 управления через узел 6 связи оператора с объектом управления подключены к двум входам узлов организации подготовительной части цикла, сбора и первичной обработки информации, управления цикло загрузки и организации заключител иой части цикла, выход и пятый вход которого соединен с блоком 8 управления досыпкой резервуаров Кроме того, в блок 9 автоматической подгрузки конечного в цикле бункера (см. фиг. с пульта 10 управления на вход элементов НЕ 14 и 15 подаются соответственно сигналы Бункер выведен из работы и Бункер конеч ный и с датчика 11 нижнего уровня топлива поступает сигнал нижнего уровня топлива в бункере на третий вход второй схемы 18 совпадения, первый вход которой через элемент НЕ 16 подключен к выходу элемента НЕ 15, а второй вход - к элементу НЕ 14, соединенных также со входами первого элемента 17 совпадения.; На выходах первого 17 и второго 18 элемен тов совпадения, являющихся выходами блока автоматической подгрузки конечного в цикле бункера, соединенных с узлом 13 контроля степени загруженности бункеров, формируются соответственно сигналы Бункер в режиме нормальной работы и разрешения на подгрузк конечного в цикле бункера. Работает устройство следующим образом. П ризнаком необходимости подгрузки конечного в цикле бункера является сигнал Л), поступающий с выхода блока 9 в узел 13 устройЬтва: УК БВ -НУ 1При назначении бункера конечным в цикле, т.е. в правом положении переключателя сигналы 1 и БВ 1, элемент 18 совпадения будет подготовлен к приему сигнала от датчиков 11 нижнего уровня топлива в данном бункере. Если l -и бункер разгрузится до нижнего уровня (сигнал НУ.,- 1), на выходе элемента 18 совпадения появится сигнал . УК - I, который поступает в узел контроля степени загруженности бункеров 13. В этом случае конечный в цикле бункер будет обслужен устройством, как любой рабочий бункер с нижним уровнем: предыдущий плужковый сбрасыватель поднимется, и топливо с ограничением во времени подгрузит конечный в цик ле бункер, после чего будет обслуживаться любой рабочий бункер, требующий заполнения, или же устройство перейдет к заключительной стадии цикла. Когда в конечном бункере уровень топлива выше нижнего, то сигнал НУ| 0; в этом случае сигнал О, и данный бункер обслуживаться не будет до тех пор, пока вновь не появится условие: сигнал НУ;.;- 1. Если бункерВыведен из работы (например, по причине его ремонта или ремонта котла, на который он работает), переключатель на пульте управления устанавливается fi левое положение, при котором сигнал БВ- 1, при этом на выходе элемента 14 сигнал Б В О, что обеспечивает запрет приема сигналов нижнего уровня элемент6 с 18. Поэтому в данном режиме работы бункера сигнал УК О постоянен, т.е. обслуживание данного бункера запрещено. Если переключатель - в среднем положении, то бзшкер находится в нормальной работе. При этом на выходе элементов 14 и 15 сигналы 1, поэтому сигнал БР - 1, что обеспечивает реакцию узла 13 на уровень топлива в бункере в соответствии с заданным алгоритмом;:. . Даким оёразом, блок 9 обеспечивая автоматическую подгрузку конечного в цикле бункера, повышает функциональную надежность устройства в целом и позволяет эффективно осуществлять автоматическую загрузку бункеров малой емкости без затруднения работы оператора и с уменьшением вероятности сброса нагрузки котла из-за несвоевременного запол-, нения конечного в цикле бункера при наличии в нем сигнала нижнего уровня. Формула изобретения 1.Устройство для управления технологическим процессом загрузки резервуаров по авт.св. № 652571, отличающееся тем, что, с целью повышения надежности и безаварийности, оно снабжено выполненным на логических ячейках но числу резервуаров блоком автоматической подгрузки конечного в цикле бункера, входы к:оторого соединены с пультом управления и соответствующим датчиком нижнего уровня, а выходы - со входами узла контроля. . 2.Устройство по п. 1, отличающееся тем, что каждая логическая ячейка состоит из элементов НЕ и элементов совпадения, причем выход одного из элементов НЕ подключен к одним из входов элементов совпадения, соответственно, непосредственно и через другой элемент НЕ, а выход третьего элемента НЕ подключён к другим входам эле- . мёНтхйГсойШДения, ШХбдь которых являются .выходами блока автоматической подгруэки,

гй

tr:

2

конечного в цикле бункера, входами которого являются входы первого и третьего эле1У1ентов НЕ и третий вход другого элемента совпадения.

Авторы

Даты

1980-09-30—Публикация

1976-12-30—Подача