смеси опустится ниже датчика нижнего уровня, то формовщик посредством нереключепия соответствуюш,их коммутирующих органов блока управления обеспечивает загрузку незаполненного бункера до нижнего уровня, после чего продолжается автоматическое дозаполнение смесью последующих бункеров.

Известное устройство достаточно полно обеснечивает последовательное заполнение бункеров по мере их опорожнения, но при преждевременном понижении уровня материала в бункере ниже нижнего уровня для его своевременного заполнения необходимо участие формовщика, что не исключает возмол ности полного опорожнения бункера.

Наиболее близким к изобретению по технической сущностн является устройство 2 автоматического раснределения формовочной смесью, состоящее из питающего (распределительного) транспортера с приводом, плужковых сбрасывателей с приводами, расходных буикеров с датчиками нижнего и верхнего уровней смеси и блока управления, входы которого соединены с датчиками нижнего и верхнего уровней расходных буикеров, а выходы - соответственно с приводами плужковых сбрасывателей и с приводом питающего транспортера. Нижний датчик каждого бункера устанавливается в пределах 1/4-1/2 высоты бункера в зависимости от количества обслз живающих бункеров. В отличие от принципа работы описанного выше аналога блок управления данного устройства управляет прнводамн нлужковых сбрасывателей так, что нервоначальное заполненне бункеров производится не до верхнего, а до нижнего уровня в строгой последовательности от нервого но ходу транспортера бункера до носледнего н только после наполнения всех бункеров до нижнего уровня схема блока управления автоматически переключается на загрузку до верхнего уровня. Если во время загрузки одного из последующих бункеров до нижнего уровня в одном из нредыдущих бункеров уровень материала станет выше нижнего уровня, то блок унравления ироизводит переключение нлужковых сбрасывателей на засынку онорожнившегося бункера только носле окончания текущей засынки. Наполнение бункеров до верхнего уровня возможно только прн условии, что все бункеры имеют уровень материала выше нижнего. Понижение в любом бункере уровня ниже нижнего вызывает переключепие схемы блока управления на работу но нижнему уровню. При загрузке всех бункеров до верхнего уровня блок управлени отключает привод питающего транспортера. Это устройство является наиболее близким к изобретению по технической

сущности, принципу действия н достигаемому эффекту и принято в качестве прототипа.

Существенным недостатком описанных выше устройств является то, что они не осуществляют отбраковки некачественной (переувлажненной или недоувлажненной) смеси, поступающей из смесеприготовительного отделения. Переувлажнение смеси, поступающей на питающий транспортер устройства, в большинстве случаев вызвано возникшими неисправностями в системе охлаждения отработанной с.месн или в системе дозирования и смешивания формовочных материалов, а недоувлажнение Смеси зачастую связано с высыханием ее на участке транспортирования при длительном останове транспортеров. Некондиционность смеси при этом обнаруживается

формовщиком носредством ручной пробы со значительным опозданием, что приводит к браку изготавливаемых форм, а з конечном нтоге - к браку литья. Кроме того, разрушение некачественных форм при

заливке их горячим металлом создает аварийную ситуацию, для устраиения которой требуется значительное время, что ведет к сундественному снижению производительности формовочных отделений, особенно

ири наличии автоматических формовочных линий, работающих с большой производительностью.

Целью изобретения является своевременное выявление и отбраковка некачест

венной формовочной смеси, поступающей на питающий транспортер устройства автоматической раздачи смеси, н постоянное информирование формовщика о качестве смеси по формуемости.

Цель достигается тем, что устройство автоматического распределения формовочной смеси во бункерам формовочных машин, состоящее из питающего транспортера с приводом, плул ковых сбрасывателей

с приводами, расходных бункеров с датт чнками уровней, блока унравления, входы которого соединены с датчиками уровней, а выходы - соответственно с приводами нлулшовых сбрасывателей и с приводом

питающего транспортера, дополнительна снабжено нлужковым пробоотборником, установленным перед плужковыми сбрасывателями, блоком анализа качества смеси, сигнализаторами низкой н высокой

формуемости и датчиком формуемости, содерл ащнм вибролоток с двумя ноперечными щелями разной ширины (первая - уже, а вторая - шире), под каждой нз которых установлен фотодатчик, и датчн

наличия потока смеси, отобранной пробоотборником, причем входы блока анализа качества смеси связаны соответственно с выходами фотодатчнков и датчика наличия потока смеси, а выходы - соответственно с приводами плужковых сбрасывателей и сигнализаторами низкой и высокой формуемости.

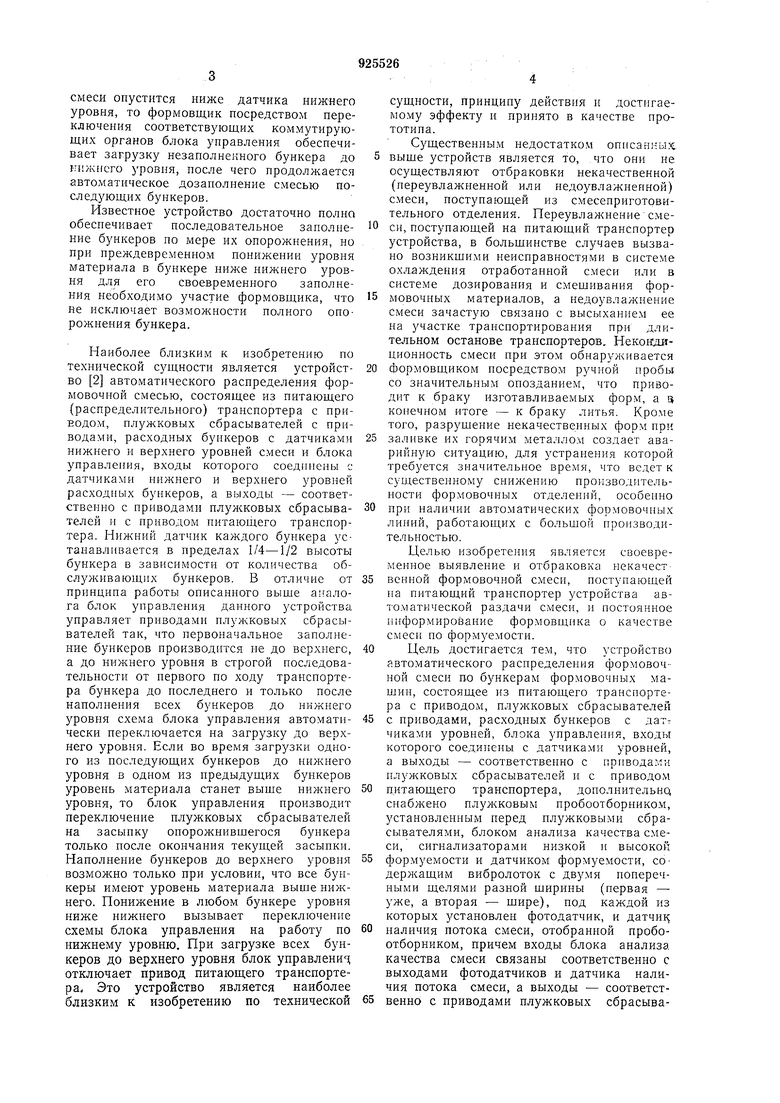

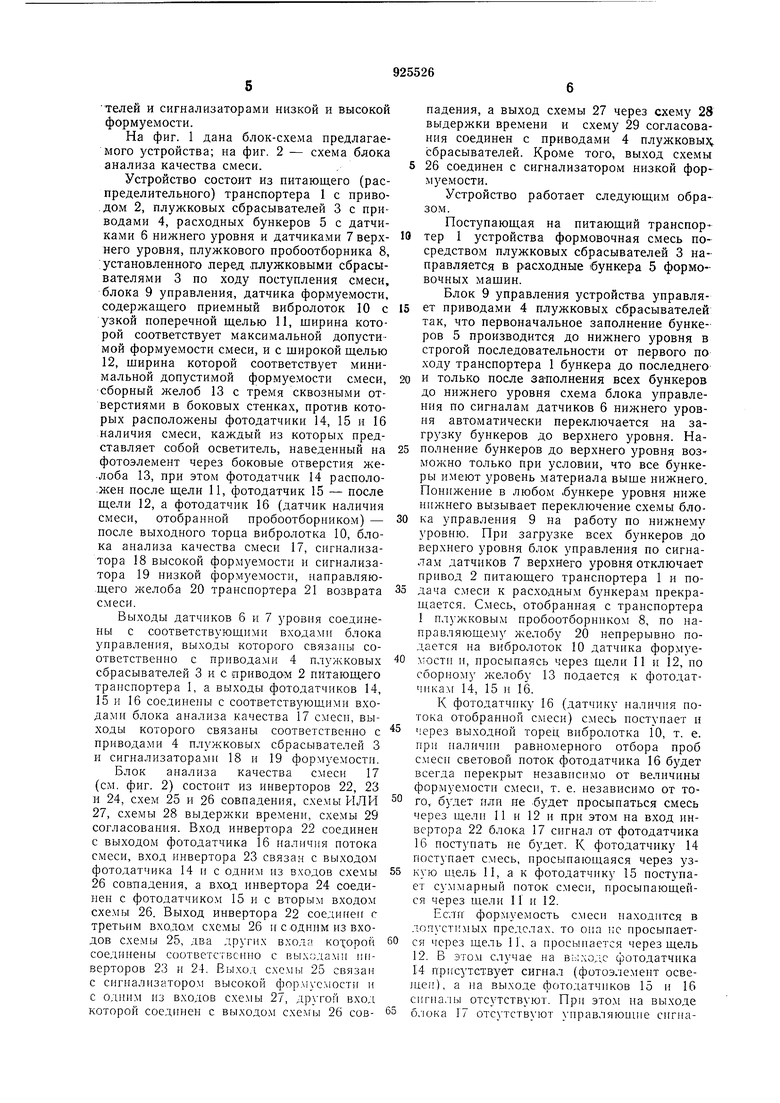

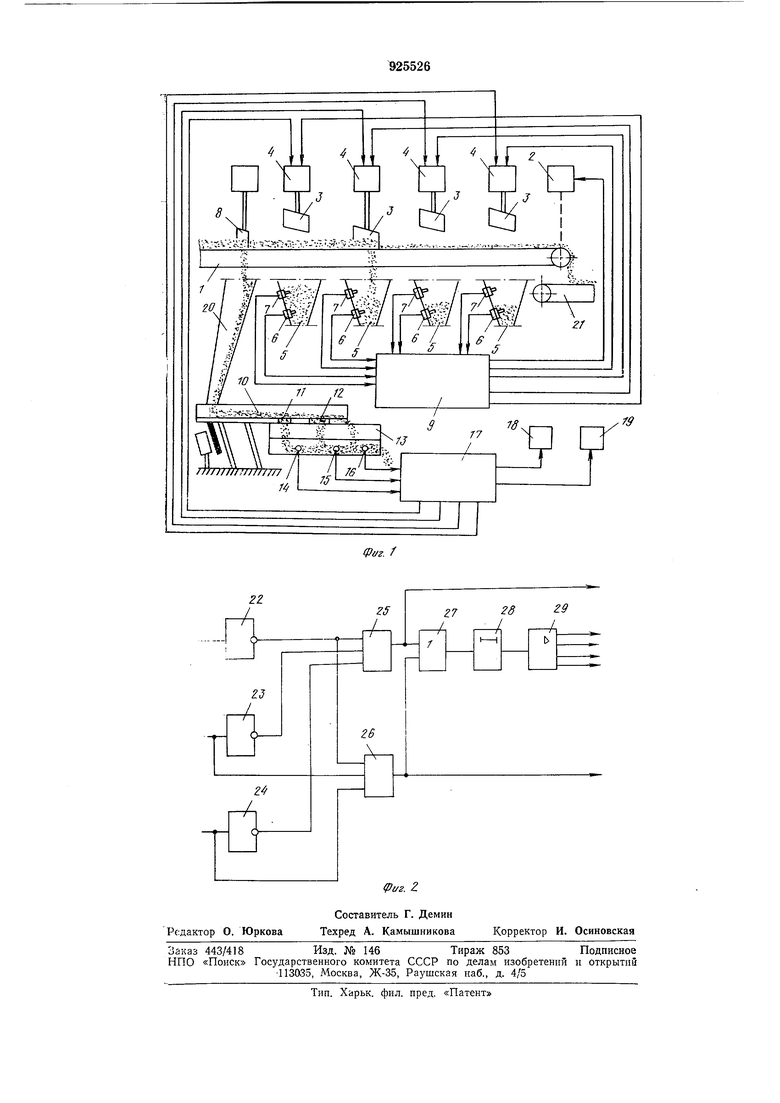

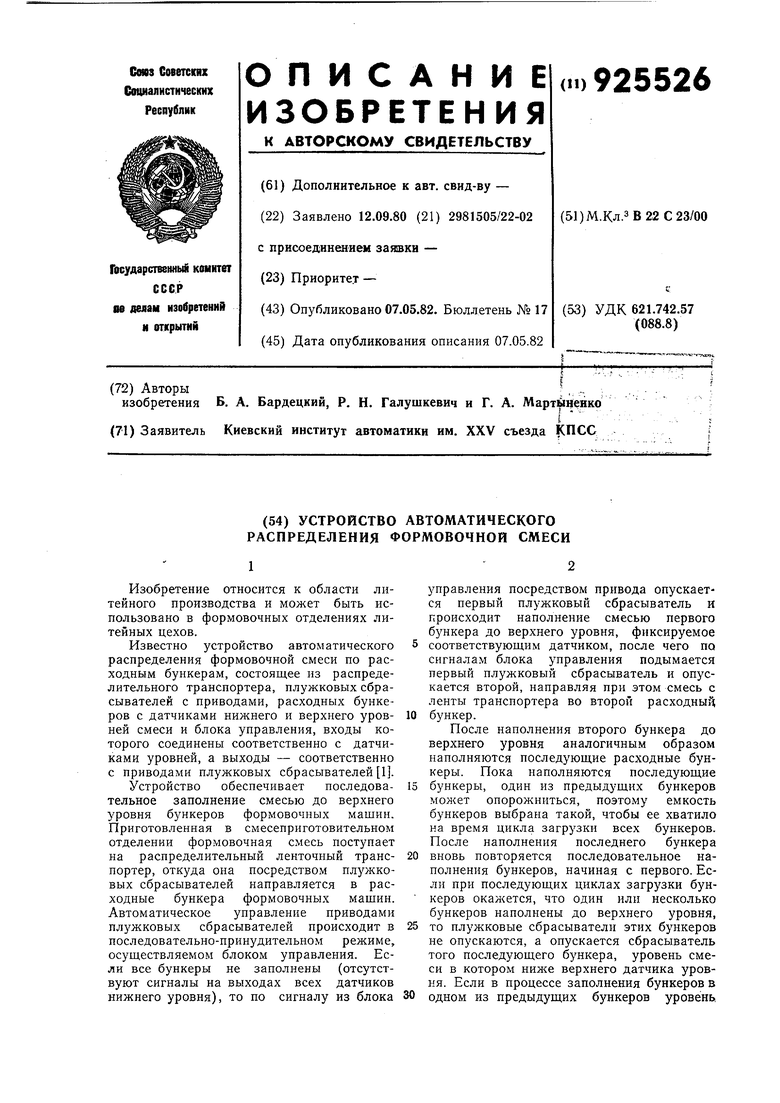

На фиг. 1 дана блок-схема предлагаемого устройства; на фиг. 2 - схема блока анализа качества смеси.

Устройство состоит из питающего (распределительного) транспортера 1 с приводом 2, плужковых сбрасывателей 3 с приводами 4, расходных бункеров 5 с датчиками 6 нижнего уровня и датчиками 7 верхнего уровня, плужкового пробоотборника 8, : установленного леред .длужковыми сбрасывателями 3 по ходу поступления смеси, блока 9 управления, датчика формуемости, содержащего приемный вибролоток 10 с узкой поперечной щелью 11, щирина которой соответствует максимальной допустимой формуемости смеси, и с щирокой щелью 12, щирина которой соответствует минимальной допустимой формуемости смеси, сборный желоб 13 с тремя сквозными отверстиями в боковых стенках, против которых расположены фотодатчики 14, 15 и 16 наличия смеси, каждый из которых представляет собой осветитель, наведенный на фотоэлемент через боковые отверстия желоба 13, при этом фотодатчик 14 расположен после щели И, фотодатчик 15 - после щели 12, а фотодатчик 16 (датчик наличия смеси, отобранной пробоотборником) - после выходного торца вибролотка 10, блока анализа качества смеси 17, сигнализатора 18 высокой формуемости и сигнализатора 19 низкой формуемости, направляющего желоба 20 транспортера 21 возврата смеси.

Выходы датчиков 6 и 7 уровня соединены с соответствующими входами блока управления, выходы которого связаны соответственно с приводами 4 плужковых сбрасывателей 3 и с приводом 2 питающего транспортера 1, а выходы фотодатчиков 14, 15 и 16 соединены с соответствующими входами блока анализа качества 17 смеси, выходы которого связаны соответственно с приводами 4 плужковых сбрасывателей 3 и сигнализаторами 18 и 19 формуемости.

Блок анализа качества смеси 17 (см. фиг. 2) состоит из инверторов 22, 23 и 24, схем 25 н 26 совпадения, схемы ИЛИ 27, схемы 28 выдержки времени, схемы 29 согласования. Вход инвертора 22 соединен с выходом фотодатчика 16 наличия потока смеси, вход инвертора 23 связан с выходом фотодатчика 14 н с одним из входов схемы 26 совпадения, а вход инвертора 24 соединен с фотодатчиком 15 и с вторым вxoдo схемы 26. Выход инвертора 22 соелинек с третьим входом схемы 26 и с одним из входов схемы 25, два других входа соединены соответственно с вы.чодами инверторов 23 и 24. Выход схемы 25 связан с сигнализатором высокой формуемости и с одним из входов схемы 27, другом вход которой соединен с выходо.м схемы 26 совпадения, а выход схемы 27 через схему 28 выдержки времени и схему 29 согласования соединен с приводами 4 плужковы сбрасывателей. Кроме того, выход схемы 5 26 соединен с сигнализатором низкой формуемостн.

Устройство работает следующим образом.

Поступающая на питающий транспор13 тер 1 устройства формовочная смесь посредством плужковых сбрасывателей 3 направляется в р1асходные бункера 5 формовочных мащин.

Блок 9 управления устройства управля15 ет приводами 4 плужковых сбрасывателей так, что первоначальное заполнение бункеров 5 производится до нижнего уровня в строгой последовательности от первого по ходу транспортера 1 бункера до последнего 20 и только после заполнения всех бункеров до нижнего уровня схема блока управления по сигналам датчиков 6 нижнего уровня автоматически переключается на загрузку бункеров до верхнего уровня. На25 полнение бункеров до верхнего уровня воз можно только при условии, что все бункеры имеют уровень материала выще нижнего. Понижение в любом .бункере уровня ниже нижнего вызывает переключение схемы бло0 ка управления 9 на работу по нижнему уровню. При загрузке всех бункеров до верхнего уровня блок управления по сигналам датчиков 7 верхнего уровня отключает привод 2 питающего транспортера 1 и по5 дача смеси к расходным бункерам прекращается. Смесь, отобранная с транспортера 1 плужковым пробоотборником 8, по направляющему желобу 20 непрерывно подается на вибролоток 10 датчика формуе0 мостн и, просыпаясь через щели II и 12, по сборному желобу 13 подается к фотодатЧ11кал( 14, 15 и 16.

К фотодатчнку 16 (датчику наличия потока отобранной смеси) смесь поступает н 5 через выходной торец вибролотка 10, т. е. при наличии равномерного отбора проб смеси световой поток фотодатчика 16 будет всегда перекрыт независимо от величины формуемости смеси, т. е. независимо от то0 го, будет нля не .будет просыпаться смесь через щели 11 и 12 и при этом на вход инвертора 22 блока 17 сигнал от фотодатчика 16 поступать не будет. К фотодатчику 14 поступает смесь, просыпающаяся через уз5 кую щель И, а к фотодатчику 15 поступает суммарный поток смеси, просыпающейся через щели 11 н 12.

Если фор-Муемость смеси находится в допустимых пределах, то она не просыпается через щель 11, а просыпается через щель 12. В это-М случае на выхо;;с фотодатчика 14 присутствует сигнал (фотоэлемент освещен), а на выходе фотодатчпков 15 н 16 ,1ы отсутствуют. При этом на выходе

о.юка J/ отс)тствуют управляющие сигналы, так как нет совпадения сигналов ни на одной из схем 26 и 25 (схем И). Отсутствуют на выходе блока 17 сигналы управления и в том случае, если прекратится поступление смеси на вибролоток датчика формуемости, т. е. если не будет смеси на питающем транспортере 1 или он будет остановлен. В этом случае освещены фотоэлементы фотодатчиков 14, 15 и 16, а на входах схем 25 и 26 не соблюдается при этом условие совпадения сигналов.

Если формуемость смеси выше допустимой (влажность - ниже допустимой), то смесь просыпается через обе щели вибролотка 10 и световые потоки фотодатчиков 14, 15 и 16 будут перекрыты. В этом случае будут присутствовать сигналы на всех входах схемы 25, которая при этом через схемы 27, 28 и 29 включает приводы плужковых сбрасывателей. Последние при этом подымаются и смесь мимо расходных бункеров 5 направляется на транспортер 21 возврата смеси в смесеприготовительное отделение. Кроме того, выходным сигналом схемы 25 включается сигнализатор 18 высокой формуемости, информируя формовщика о том, что формуемость смеси выше допустимой.

Если формуемость смеси ниже допустимой (влажность - выше допустимой), то смесь не просыпается через обе щели вибролотка 10 и при этом фотоэлементы фотодатчиков 14, 15 будут освещены, а световой поток фотодатчика 16 будет перекрыт смесью. В этом случае присутствуют сигналы на всех входах схемы 26, которая при этом включает сигнализатор 19 низкой формуемости и через схемы 27, 28 и 29 включает приводы 4 плужковых сбрасывателей. Последние при этом подымаются и бракованная смесь с питающего транспортера 1 поступает на транспортер возврата 21.

Схема 28 выдержки времени не пропускает на выход кратковременных импульсных сигналов, вызванных нестабильностью потока материалов в сборном желобе 13. Время выдержки выбирается в пределах 1-2 с.

Таким образом, положительный эффект, создаваемый устройством, заключается в своевременной автоматической отбраковке по формуемости некачественной смеси, поступающей к расходным бункерам формовочных машин.

Последующим эффектом является увеличение выхода качественных литейных форм, и в конечном итоге - снижение брака литья. Кроме того, полученная информация о браке (больше или меньше) отклонения формуемости от допустимых значений позволяет ускорить поиск и устранить возникшие нарушения в технологическом процессе приготовления формовочной смеси.

Формула изобретения

1.Устройство автоматического распределения формовочиой смеси по бункерам формовочных машин, состоящее из питающего транспортера с приводом, плужковых сбрасывателей с приводами, расходных бункеров с датчиками уровней, блока управления, входы которого соединены с датчиками уровней, а выходы - соответственно с приводами плужковых сбрасывателей и с приводом питающего транспортера, отличающееся тем, что, с целью своевременного выявления и отбраковки некачественной формовочной смеси, поступающей на

питающий транспортер, оно дополнительна снабжено плужковым пробоотборником, устаиовленным перед первым плужковым сбрасывателем, блоком анализа качества смеси, сигнализаторами низкой и высокой

формуемости и датчиком формуемости, содержащим вибролоток с двумя поперечными щелями разной ширины, под каждой из которых установлен фотодатчик, датчик наличия потока смеси, отобранной пробоотборником, причем входы блока аиализа качества смеси соединены соответственно с выходами фотодатчиков и датчика иаличия потока смеси, а выходы - с приводами плужковых сбрасывателей и сигнализаторами низкой и высокой формуемости.

2.Устройство по п. 1,отличающееся тем, что блок анализа качества смеси содержит три инвертора, две схемы совпадения, схему ИЛИ, схему выдержки времени

и схему согласоваиия, причем входы инверторов являются входами блока, входы второго и третьего инверторов соединены с двумя входами первой схемы совпадения, третий вход которой соединен с выходами

первого инвертора, выходы трех инверторов соединены с входами второй схемы совпадения, выходы обеих схем совпадения являются выходами блока и соединены с входами схемы ИЛИ, выход которой через

схему выдержки времени соединен со схемой согласования, выходы которой являются выходами блока.

Источники информации, принятые во внимание при экспертизе:

1.Жаров и др. Автоматизация смесераздачи в литейных цехах. «Литейное производство, 1961, ЛЬ 7.

2.Малкович А. Г. Автоматическая загрузка бункеров. «Литейное производство.

1963, ЛГо 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования формуемости смеси | 1981 |

|

SU996068A1 |

| Устройство регулирования формуемости смеси | 1980 |

|

SU900945A1 |

| Устройство регулирования формуемости смеси | 1979 |

|

SU900944A2 |

| Устройство регулирования формуемости смеси | 1980 |

|

SU910318A1 |

| Устройство регулирования формуемости смеси | 1983 |

|

SU1101319A1 |

| Устройство регулирования формуемости смеси | 1984 |

|

SU1224094A1 |

| Устройство регулирования формуемости смеси | 1985 |

|

SU1260106A1 |

| Устройство регулирования формуемойСМЕСи | 1979 |

|

SU821038A1 |

| Устройство регулирования формуе-МОСТи СМЕСи" | 1979 |

|

SU829318A1 |

| Система автоматического регулирования формуемости формовочных смесей | 1980 |

|

SU942861A1 |

2

29

28

Z7

Авторы

Даты

1982-05-07—Публикация

1980-09-12—Подача