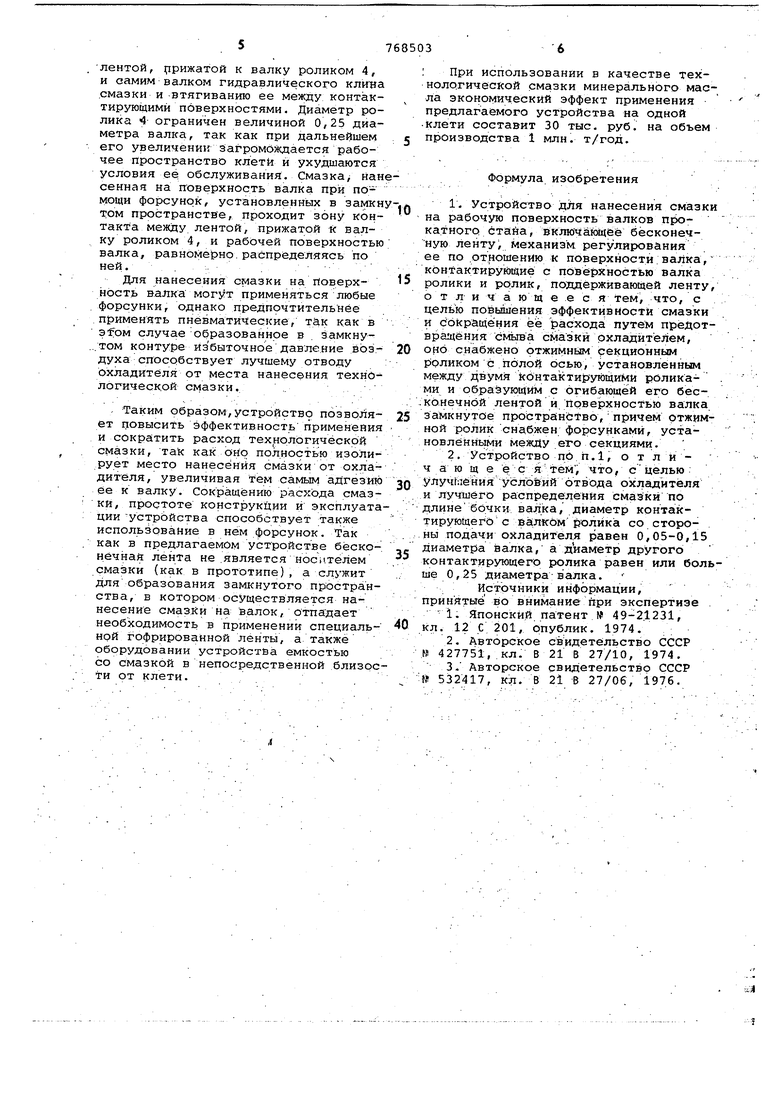

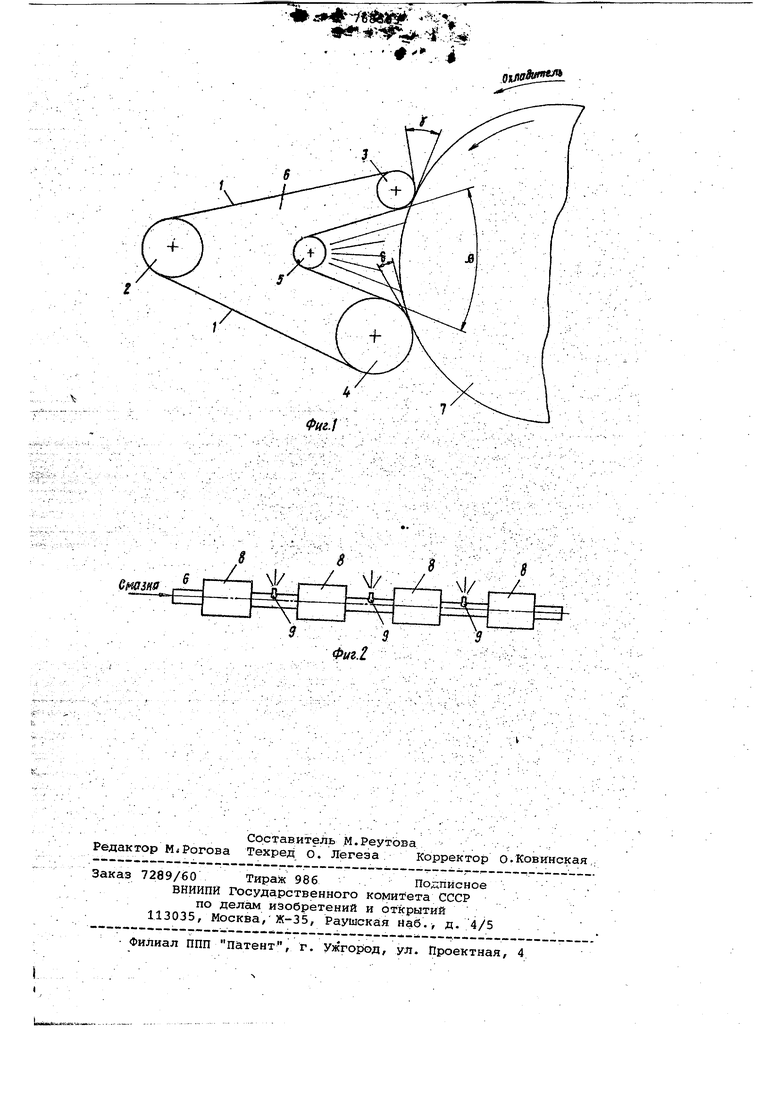

(54) УСТРОЙСТВО ДЯЯ НАНЕСЕНИЯ СМАЗКИ НА РАБОЧУЮ ПОВЕРХНОСТЬ ВАЛКОВ ПРОКАТНОГО СТАНА V ..; . ---I , ., - - . -, .-Изобретение относится к металлургии,, в частности к прокатному пройз водству, и может быть использовано . для подачи технологической, смазки на полосовых, широкополосовых и толстолистовых станах. Эффективность применения технологической смазки во многом определяется возможностью защиты смазки от смыва ее охладителем с поверхности валков, которая заложена в конструкцию устройства. . .. . Из} естно устройство, в котором смазка наносится на валок путеМ: ввода ее через специальные отверстия в полость, образованную двумя/ роликами и корпусом, в котором эти ролики крё пятен. Устройство прижим.аетея ролика ми к поверхности валка и при вращени последнего смазка наносится на него при помощи роликов l) . Устройство ограждает место нанесе ния смазки от попадания охладителя. Однако оно рассчитано на применение смазки с высокой, вязкостью.: В подавляющем большинстве применяемая на прокатных станах технологическая смазка имеет среднюю и низкую вязкость (до 100 сСТ при 100 с), что уменьшает возможность использовани , данйогоycTpoftctaa. Кроме того, при примёнёии устройства для нанесения на. валок технологической смазки высокой вязкости .н.евоз1Мбжно осуществлять оперативное управление количеством подаваемой смазки, в результате.чего может возникнуть пробуксовка или аварийная ситуация при зазсвате валками передйёг.оКонца полосы. Известно также устройство для подачи технологяческо.й смазки на прокатные валки, основанное, на аналогичном принципе изолирования места нанесения смазки от попадания охладителя при помощи роликов. П.ри помощи контактирующих между собой по образующйм роликов устройства, крайние из koTOpiiix одновременно контактируют с поверхностью валка, образуется защищённая от охладителя полость. Смазка наносится на; поверхность валка через коллектор, расположённой внутри, изолированного пространства 2 . Однако S таком устройстве обеспечение двустороннего: контакта каждого ролика не исключает возможности проникновения охладителя к месту нанесения смазки. Вероятность смыва -;: C -sf lKJbH; : еЙазки проникшим охладителем поме % йзйо0а поверхностей роликов и валков увеличивается, что связано с частой заменой Bcek роликов..Известно, также устройство для подачи технологической смазки на прока ные валки, включающее бесконечную ленту, проходящую через .емкость со смйзкой . и контактирующую .с прркатным .валком, поддерживающие итранспортирующие холостые рблики, механизм ре удиррйания положения ленты по .отношению к поверзснЬсТи валка и доЗимующее устройствЬ. Участок контак та ленты с валком образовандвумя роликами , При надежном контакте рОликов.с прокатным валкоммежду бесконечной лентой и валком создаются условия, благоприятствующие адгезии -смазки к йЬверхности валка, так как продолжительность контакта между поверхность ленты, несущей смазку, и валком увеличивается. Существе;нным. недостатком такого устройства являетс.я трудность оперативного регулирования расхода смазки,что особенн6 при пере хОДных режимах прбкатк и. Кроме того предуемОтренное дозирующее устройство не исключает возможности пбдачи.н валок избытка смазки, -что приведет к е перерасходу и -загрязйекМо окружающей среды :или .к . недоста Тку смазки что уменьшит эффективность её йрййенёния. Из-за необходимости установки в. непосредственной близости от ра бочей клети емкости для смазки устррЙсТёО Я.ВЛЯёТСЯ kOHCTpykTHBHO СЛОЖ.HkM, занимает пространство рабочей :k M W aTpyflHfleT ее дбслуживйние.. Койструктивная сложность обуслорли.ваёт и сложность в эKCnjiyaf а ц и й тй кЪгоустройства. Цель й.зо бр&тения - повШ1енйе Зф- фёкТивйбсТи смазки и сокращёниё %ё путем предотвраЩения сйЙва смазки охладителем. . Это достигается тем, что устройст во ДЛЯ нанесения смазки йа рабочую поверхность валков прокатного стана снабжено отжимным секционным роликом с пОлой осью, установленным между двумя контактирующим роликами ббразуйЩим с. огибающей его бесконечной лентой и поверхностью;валка замкнутое пространство, причем отжим ной ролик снабжен форсунками, уста новйёнйымИ между его секциями . :. крмое- TOro V -с/цёЖю Ул Ш Нйй Тсловий отвода охладителями лучшего распределения смазки по длине бочки вгглка. Диаметр контактирующегО с Ъал ком ролика со стороны подачи охлади.теля равен 0,05-0,15 диаметра валка, а диаметр друго- -о контактирующего ролика равен или больше О,25 диаметра валка. , 3 .,-, л I, Нафиг.. Г изображено устройство, общий вид; на фиг. 2 - отжимной ро,лик, общий вид. Устройство включает бесконечную ленту 1,-которая поддерживается в натянутом состоянии при помощи поддерживающего ролика 2, контактИр пощизс с валком через ленту роликов 3, 4 и отжимного ролика 5. Отжимной ролик смонтирован на полой оси б, служащей для подвода технологической смазки, и вместе с огибающей его бесконечной лентой и поверхностью валка 7 образует замкнутое пространство, в котором между сек1и1иями 8 отжимного ролика установлены форсунки 9. Устройство рс1ботает следующим образом.- - -. . При контактировании бесконечйой ленты 1 с поверхностью валка 7 при помощи роликов 3, 4 образуется изолированное 6т попадания в него охладителя й мкнут.ое пространство, ограйичённоё ;отясимйыМ1 роликом, огибающей его .бескоНё 1нОй лентой и поверхностью 1валка. Технологическая -смазка поступает через полум ось отжимного ролика 5 к установлённьм на ней форсункам 9 и распыления.наносится на свободную от охладителя поверхность валка 7 мёясду рОликами 3, 4 . Поток охладителя, встреч.аясь с роликом 3, отделяется от валка и под факел распаляемой смазки (щ замкнутое пространство) поступает :участок, .его поверхйости, св.Ободной от охладителя. Это cnoco6ctByeT адгезии смазки к поверхности валка и, следовательно, повыи1ению эффективности ее прийенения. Применение-форсунок для распыления смазйи .позволяет осушествлять ее тонкое дозирование и оперативно включать, и Отключать подачу . смазки. . - ;.. .: - -. . ; .. - .. . Уменьшенный диаметр ролика 3 обеспечив ае.Т увеличение угла у (см.фиг.1) tjioулучСиа.ет ..условия отвода охлади-. теля от места нанесения смазки, так как при этом ухудшаются условия образования клина жидкого охладителя . на входе в контакт между лентой, прижатой роликом 3, и поверхностью валка. Соотноше.ние междудиаметрами ролика 3 и балка 7, равное 0,05-0,15, определяется ко.нструктивными требованиями ихарактеристикой ролика , основным из которых является обеспечение жесткости ролика 3. , Дальнейшее улучшение адгезии смазки к поверхйости йалка и равномерйое распределение ее по длийе бочки осуществляется .за счет прохождения смазки (нанесенной уа в.алок при помощи форсунок) че|эёз контакт между в.алкр.м и бесконечной лентой, прижимаемой к валку роликом4.1 Увеличенный диаметр этого ролика обеспечивает уменьшение угла о, что способствует образованию на входе в контакт между --...,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения технологической смазки на валки прокатного стана | 1980 |

|

SU980883A1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА НА ВНЕШНИЕ ПОВЕРХНОСТИ ВАЛКОВ ПРОКАТНЫХ КЛЕТЕЙ | 2002 |

|

RU2294252C2 |

| СПОСОБ И ПРОКАТНАЯ КЛЕТЬ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, В ЧАСТНОСТИ ПОЛОСЫ, СНАБЖЕННАЯ ФОРСУНКАМИ ДЛЯ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ ОБРАБАТЫВАЮЩИХ СРЕД | 2005 |

|

RU2372162C2 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| Способ охлаждения прокатных валков листовых станов | 1980 |

|

SU900894A1 |

| РЕГУЛИРОВАНИЕ ТЕМПЕРАТУРЫ ДЛЯ ПРОКАТНОГО СТАНА | 2009 |

|

RU2523177C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ СОРТОПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2287384C1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

.y. лентой, црижатой к валку роликом 4, и самим валком гидравлического клина смазки и втягиванию ее между контактирую димй поверхностями. Диаметр ролика 4 ограничен величиной 0,25 диаметра валка, так как при дальнейшем его увеличении загромождается рабочее пространство клети и ухудшаются условия ее обслуживания. Смазка нан сенная на поверхность валка при помощи форсунок, установленных в замкн том пространстве, проходит зону контакта между лентой, прижатой к валку роликом 4, и рабочей поверхностьк валка, равномерно.распределяясь по ней, . .. . , Для нанесения смазки на поверхность валка могут применяться любые форсунки, однако предпрчтительнёе применять пневматические, так как в sfoM случае образованное в . замкну.том контуре йзбыточное; давление йоздуха способствует лучшему отводу Охладителя от места нанесения технологической смазки, . . Таким образом,устройство позвоЛяет повысить эффективность применения и сократить расход технологичёсксэй смазки, так как оно полностью изолирует место нанесения смазки от охладителя, увеличивая тем самым адгезию ее к валку. Сокращению расхода смазки, простоте конструкции и эксплуата ции устройства способствует также использование в нём форсунок. Так как в предлагаемом устройстве бесконечная лента не .является Hocii.TejieM смазки (как в прототипе), а служит для образования замкнутого пространства, в котором осуществляется нанесение смаз. на валок, отпадает необходимость в применении специальной гофрированной ленты, а также оборудовании устройства емкостью со смазкой в непосредственной близос ти от клети. При использовании в качестве технологической смазки минерального масла экономический эффект применения предлагаемого устройства на одной клети составит 30 тыс, руб, на объем производства 1 млн, т/год. Формула изобретения 1,Устройство для нанесения смазки на рабочую поверхность валков njioкатного стайа, включающее бесконечную ленту, механизм регулирования ее по отношению к поверхности.валка, контактирующие с поверхностью валка ролики и РОЛИК, поддерживающей ленту, о т л и ч а ю щ е е с я тем, что, с целью повьпиения эффективности смазки и сокращения её расхода путем предотвращения смыва смазки охладителем, оно снабжено отжимным секционным РОЛИКОМ с полой Осью, установленным между двумя кбнтактир угощими роликами и образующим с Огибающей его бескОнечнОй лентой и. Поверхностью валка замкнутое пространс во,причем отжимной ролик снабжен форсунками, установлённь1ми между .его секциями, 2,Устройство по П,1, о т л и ч а ю щ е е с ЯТем, что, сцелью улучшения условий Отвода охладителя и лучшего распределения смазки по длине бочки вал.ка, диаметр контактирующего с валком голика со стороны подачи охладител.я равен 0,05-0,15 диаметра валка, а диаметр другого контактирующего ролика равен или больше 0,25 диаметра; валка. Источники информации, принятые во внимание при экспертизе . 1, Японский, патент 49-2.1231, Кл, 12 С 201, опублик, 1974, 2, Авторское свидетельство СССР 1 427751, КЛ, В 21 В 27/10, 1974, 3. Авторское свидетельство СССР № 532417, КЛ, В 21 В 27/06, 1976,

4

..:, .- 4

Фиг

Авторы

Даты

1980-10-07—Публикация

1978-06-07—Подача