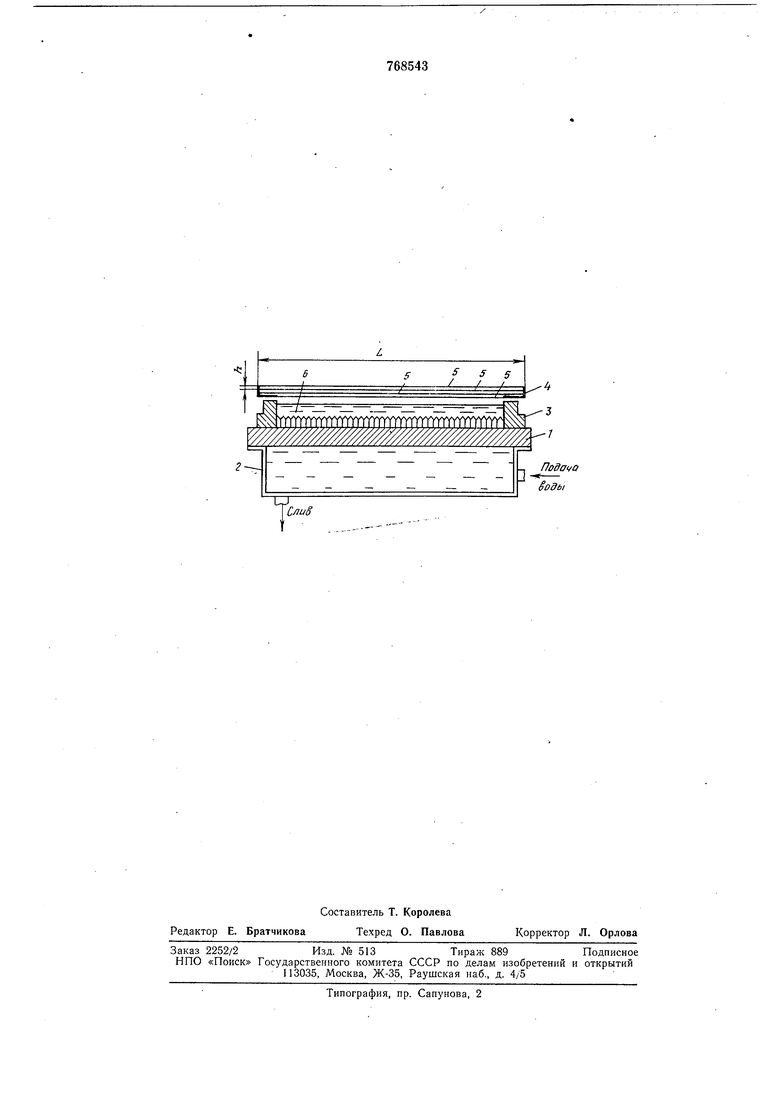

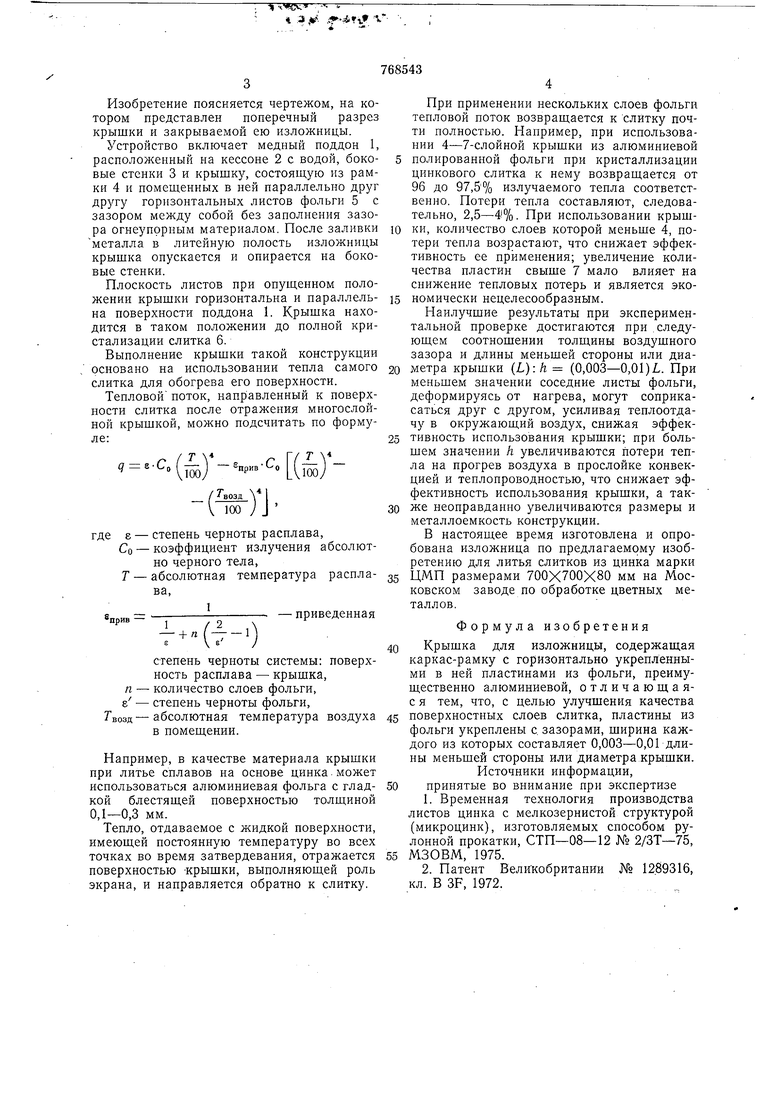

Изобретение поясняется чертежом, на котором представлен поперечный разрез крышки н закрываемой ею изложницы.

Устройство включает медный поддон 1, расположенный на кессоне 2 с водой, боковые стенки 3 и крышку, состоящую из рамки 4 и помешенных в ней параллельно друг другу горизонтальных листов фольги 5 с зазором между собой без заполнения зазора огнеупорным материалом. После заливки металла в литейную полость изложницы крышка опускается и опирается на боковые стенки.

Плоскость листов при опушенном положении крышки горизонтальна и параллельна поверхности поддона 1. Крышка находится в таком положении до полной кристализации слитка 6.

Выполнение крышки такой конструкции основано на использовании тепла самого слитка для обогрева его поверхности.

Тепловой поток, направленный к поверхности слитка после отражения многослойной крышкой, можно подсчитать по формуле:

.С„ (Yf-Vе.С(

Viooy

LViooy

/твозд Vl

е е - степень черноты расплава,

CQ - коэффициент излучения абсолютно черного тела,

Т - абсолютная температура расплава,

- приведенная

прив -

1/ 2

- + п ( - SV

степень черноты системы: поверхность расплава - крышка, п - количество слоев фольги, е - степень черноты фольги, TTSOSH-абсолютная температура воздуха в помещении.

Например, в качестве материала крышки при литье сплавов на основе цинка может использоваться алюминиевая фольга с гладкой блестящей поверхностью толщиной 0,1-0,3 мм.

Тепло, отдаваемое с жидкой поверхности, имеющей постоянную температуру во всех точках во время затвердевания, отражается поверхностью -крышки, выполняющей роль экрана, и направляется обратно к слитку.

768543

При применении нескольких слоев фольги тепловой поток возвращается к слитку почти полностью. Например, при использовании 4-7-слойной крыщки из алюминиевой полированной фольги при кристаллизации цинкового слитка к нему возвращается от 96 до 97,5% излучаемого тепла соответственно. Потери тепла составляют, следовательно, 2,. При использовании крышки, количество слоев которой меньше 4, потери тепла возрастают, что снижает эффективность ее применения; увеличение количества пластин свыше 7 мало влияет на снижение тепловых потерь и является экономически нецелесообразным.

Наилучшие результаты при экспериментальной проверке достигаются при .следуюшем соотношении толщины воздушного зазора и длины меньшей стороны или диаметра крышки (L):h (0,003-0,01)L. При меньшем значении соседние листы фольги, деформируясь от нагрева, могут соприкасаться друг с другом, усиливая теплоотдачу в окружающий воздух, снижая эффективность использования крышки; при большем значении h увеличиваются потери тепла на прогрев воздуха в прослойке конвекцией и теплопроводностью, что снижает эффективность использования крыщки, а также неоправданно увеличиваются размеры и металлоемкость конструкции.

В настоящее время изготовлена и опробована изложница по предлагаемому изобретению для литья слитков из цинка марки

ЦМП размерами 700X700X80 мм на Московском заводе по обработке цветных металлов.

Формула изобретения

Крышка для изложницы, содержащая каркас-рамку с горизонтально укрепленными в ней пластинами из фольги, преимущественно алюминиевой, отличающаяс я тем, что, с целью улучшения качества

поверхностных слоев слитка, пластины из фольги укреплены с. зазорами, ширина каждого из которых составляет 0,003-0,01 длины меньшей стороны или диаметра крышки. Источники информации,

принятые во внимание при экспертизе

1.Временная технология производства листов цинка с мелкозернистой структурой (микроцинк), изготовляемых способом рулонной прокатки, СТП-08-12 № 2/ЗТ-75,

МЗОВМ, 1975.

2.Патент Великобритании № 1289316, кл. В 3F, 1972.

ггггг1ГгпппгтгптгттггугптгУ1ПГУ

/ 5/ / /

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ ПРОТЕКТОРОВ | 2012 |

|

RU2492020C1 |

| Способ литья слитков в горизонтальную изложницу | 1978 |

|

SU766737A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРИЗОНТАЛЬНОГО СЛИТКА | 2004 |

|

RU2277996C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Устройство для горизонтальной непрерывной разливки металлических сплавов | 1979 |

|

SU1016052A1 |

| Способ сифонной разливки слитков | 1988 |

|

SU1613245A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКИХ ЗАГОТОВОК, ФАСОННОГО ЛИТЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2573283C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1988 |

|

RU2025527C1 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

Авторы

Даты

1980-10-07—Публикация

1978-06-07—Подача