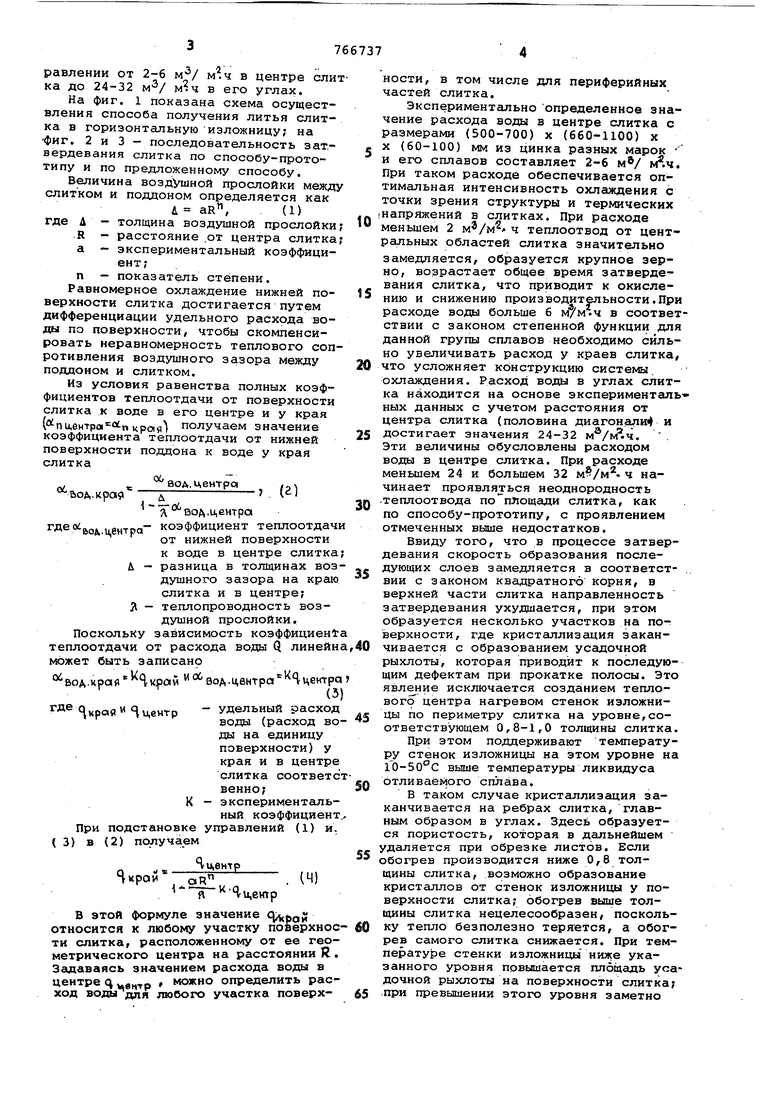

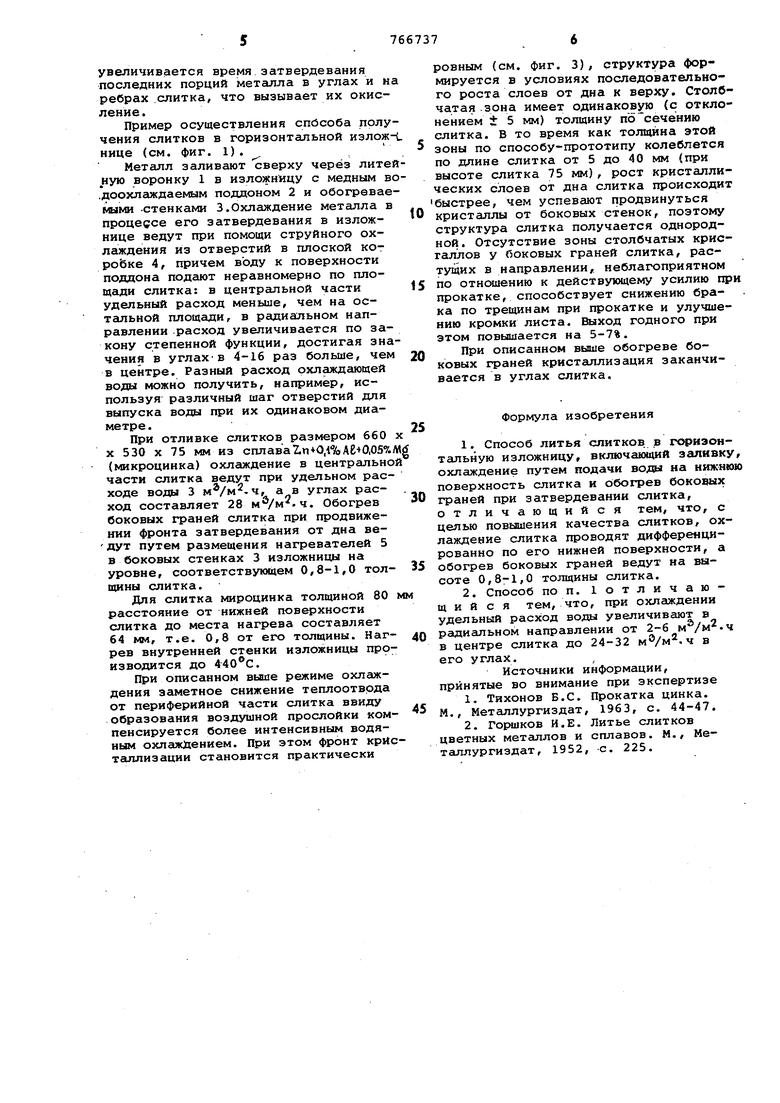

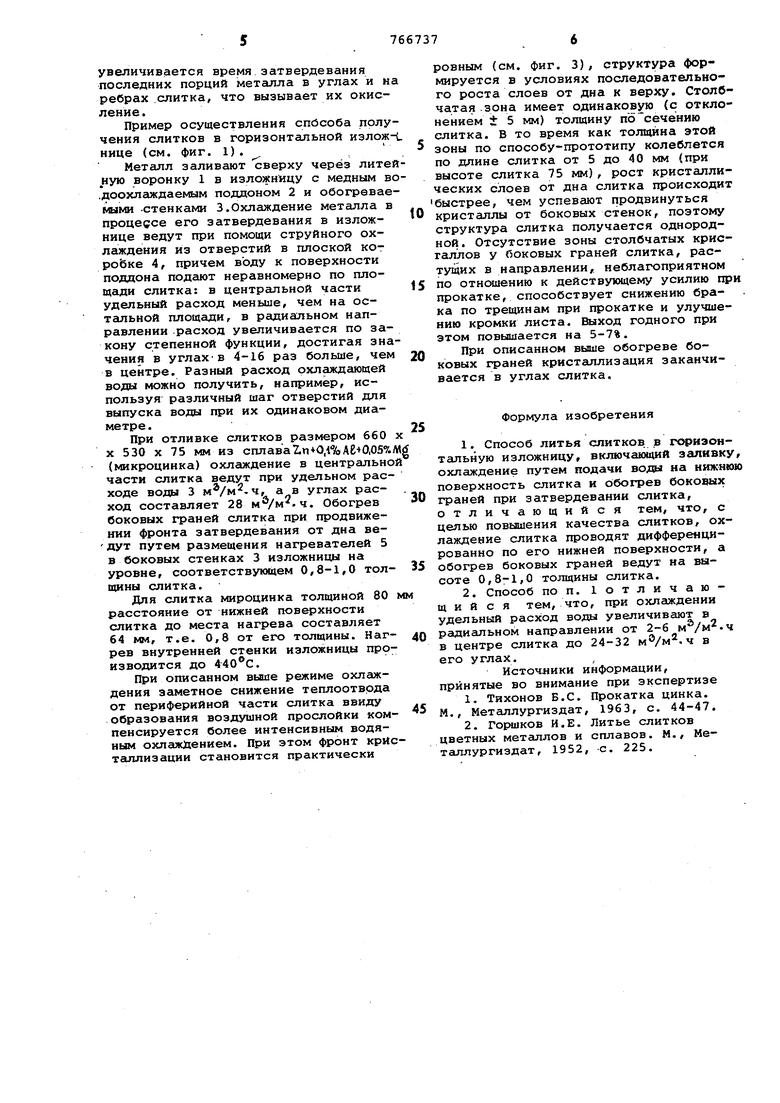

равлении от 2-6 м.ч в центре сли ка до 24-32 м.ч в его углах. На фиг, 1 показана схема осуществления способа получения литья слитка в горизонтальную изложницу; на фиг. 2 и 3 - последовательность затвердевания слитка по способу-прототипу и по предложенному способу. Величина воздушной прослойки межд слитком и поддоном определяется как Д aR, (1) где Д - толщина воздушной прослойки R - расстояние .от центра слитка а - экспериментальный коэффициент;п - показатель степени. Равномерное охлаждение нижней поверхности слитка достигается путем дифференциации удельного расхода воды по поверхности, чтобы скомпенсировать неравномерность теплового соп ротивления воздушного зазора меяоду поддоном и слитком. Из условия равенства полных коэффициентов теплоотдачи от поверхности слитка к воде в его центре и у края {п центра о.п крепят получаем значение коэффициента теплоотдачи от нижней поверхности поддона к воде у края слитка вол, центра .KpOlfl Л вод.центра коэффициент теплоотдач бод.центра от нижней поверхности к воде в центре слитка & - разница в толщинах воз душного зазора на краю слитка и в центре; и - теплопроводность воздушной прослойки. Поскольку зависимость коэффициен теплоотдачи от расхода воды Q линей может быть записано 0 воА.крал Яиро. вод.центра Яцентр где ,fl« центр - Удельный расход воды (расход в ды на единицу поверхности) у края и в центр слитка соответ венно; К - эксперименталь ный коэффициен При подстановке управлений (1) и (3) в (2) получа.ем о -. Нкрои OR И ,еитр В этой формуле значение относится к любому участку пойерхно ти слитка, расположенному от ее г метрического центра на расстоянии R Задаваясь значением расхода воды в центре % цв„тр можно определить рас ход воды для любого участка поверхности, в том числе для периферийных частей слитка. Экспериментально определенное значение расхода воды в центре слитка с размерами (500-700) х (660-1100) х X (60-100) мм из цинка разных марок и его сплавов составляет 2-6 м.ч. при таком расходе обеспечивается оптимальная интенсивность охлаждения с точки зрения структуры и термических Напряжений в слитках. При расходе меньшем 2 ч теплоотвод от центральных областей слитка значительно замедляется, образуется крупное зерно, возрастает общее время затвердевания слитка, что приводит к окислению и снижению производительности.При расходе воды больше 6 .ч в соответствии с законом степенной функции для данной групы сплавов необходимо сильно увеличивать расход у краев слитка, что усложняет конструкцию системы охлаждения. Расход водьа в углах слитка находится на основе эксперименталь них данных с учетом расстояния от центра слитка (половина диагонали и достигает значения 24-32 .4. Эти величины обусловлены расходом воды в центре слитка. При расходе меныаем 24 и большем 32 ч начинает проявляться неоднородность .теплоотвода по площади слитка, как по способу-прототипу, с проявлением отмеченных выше недостатков. Ввиду того, что в процессе затвердевания скорость образования последующих слоев замедляется в соответствии с законом квадратного корня, в верхней части слитка направленность затвердевания ухудшается, при этом образуется несколько участков на по верхности, где кристаллизация заканчивается с образованием усадочной рыхлоты, которая приводит к последующим дефектам при прокатке полосы. Это явление исключается созданием теплового центра нагревом стенок изложницы по периметру слитка на уровне,соответствующем 0,8-1,0 толщины слитка. При этом поддерживают температуру стенок изложницы на этом уровне на 10-50°С выше температуры ликвидуса отливаемого сплава. В таком случае кристаллизация заканчивается на ребрах слитка, главным образом в углах. Здесь образуется пористость, которая в дальнейшем удаляется при обрезке листов. Если обогрев производится ниже 0,8 толщины слитка, возможно образование кристаллов от стенок изложницы у поверхности слитка; обогрев выше толщины слитка нецелесообразен, поскольку тепло безполезно , а обогрев самого слитка снижается. При температуре стенки изложницы ниже указанного уровня повышается площадь усадочной рыхлоты на поверхности слитка; .при превышении этого уровня заметно

величивается время затвердевания последних порций металла в углах и на ребрах слитка, что вызывает их окисение .

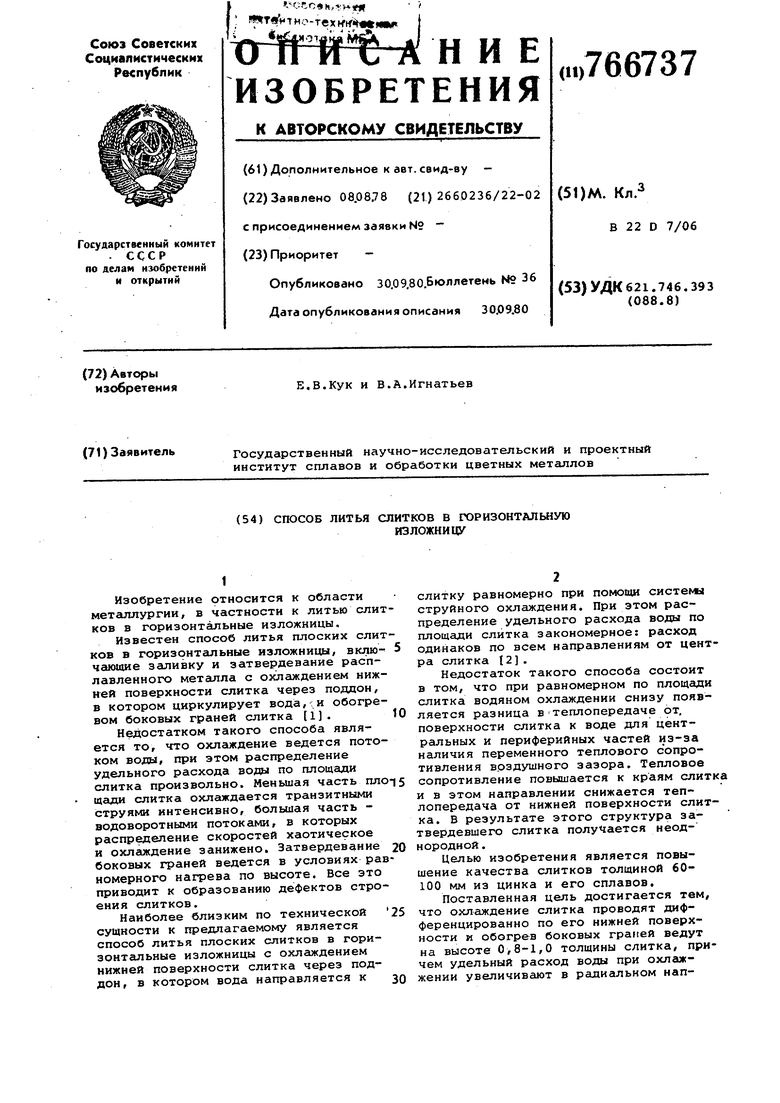

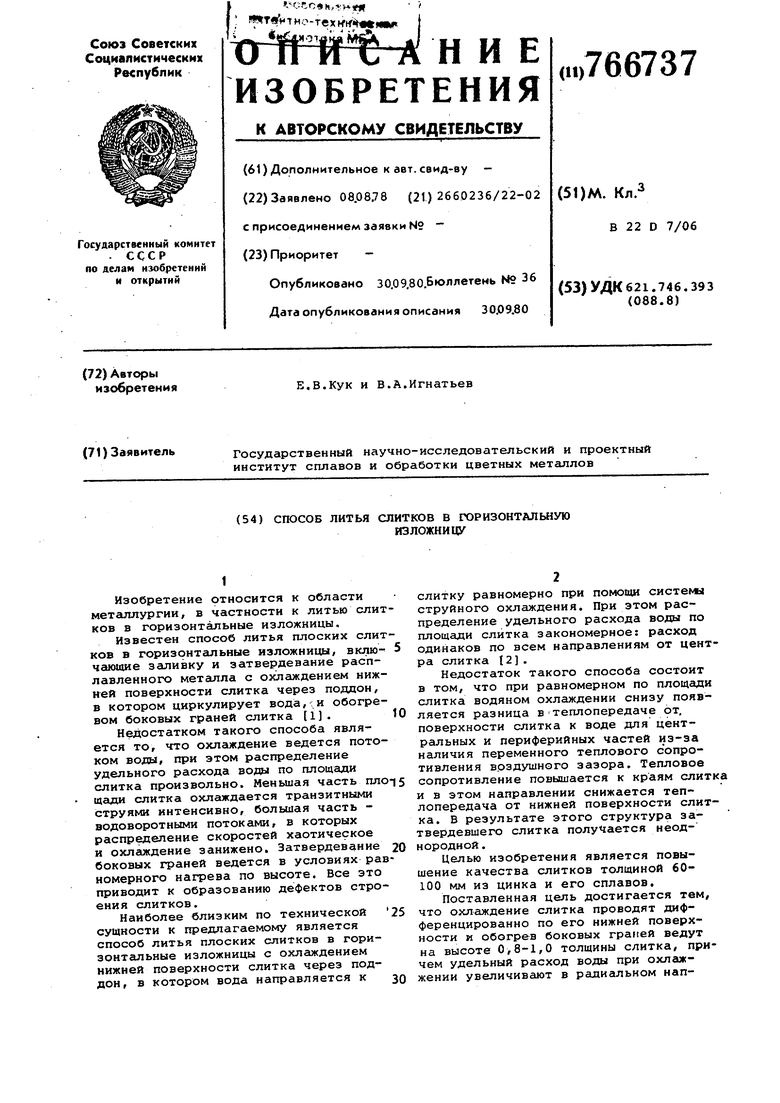

Пример осуществления спбсоба полуения слитков в горизонтальной изложЧ. нице (см. фиг. 1).5

Метсшл заливают сверху через литейную воронку 1 в изложницу с медным водоохлаждаемым поддоном 2 и обогреваемыми -стенками 3.Охлаждение металла в . процессе его затвердевания в излож- нице ведут при помощи струйного охлаждения из отверстий в плоской коробке 4, причем воду к поверхности поддона подают неравномерно по площади слитка: в центральной части 15 удельный расход меньше, чем на осТсшьной площади, в радиальном направлении расход увеличивается по закону степенной функции, достигая значения в углахв 4-16 раз больше, чем 20 в центре. Разный расход охлаждающей воды можно получить, например, используя различный шаг отверстий для выпуска воды при их одинаковом диаметре,-с

При отливке слитков размером 660 х X 530 X 75 мм из cnnaBa2.n+0,i%A6- 0,OS.Mg (микроцинка) охлаждение в центральной части слитка ведут при удельном расходе воды 3 . ч, а в углах расход составляет 28 . ч. Обогрев 30 боковых граней слитка при продвижении фронта затвердевания от дна веут путем размещения нагревателей 5 в боковых стенках 3 изложницы на уровне, соответствующем 0,8-1,0 тол- 35 щины слитка.

Для слитка мироцинка толщиной 80 мм асстояние от нижней поверхности слитка до места нагрева составляет 64 мм, т.е. 0,8 от его толщины. Наг- 4Q рев внутренней стенки изложницы производится до .

При описанном выше режиме охлаждения Зс1метное снижение теплоотвода от периферийной части слитка ввиду образования воздушной прослойки компенсируется более интенсивным водяным охлаждением. При этом фронт кристаллизации становится практически

ровным (см. фиг. 3), структура формируется в условиях последовательного роста слоев от дна к верху. Столбчатая зона имеет одинаковую (с отклонением ± 5 мм) толщину посечению слитка. В то время как толщина этой зоны по способу-прототипу колеблется по длине слитка от 5 до 40 мм (при высоте слитка 75 мм), рост кристаллических слоев от дна слитка происходит быстрее, чем успевают продвинуться кристаллы от боковых стенок, поэтому структура слитка получается однородной. Отсутствие зоны столбчатых кристаллов у боковых граней слитка, растущих в направлении, неблагоприятном по отношению к действующему усилию пр прокатке, способствует снижению брака по трещинам при прокатке и улучшению кромки листа. Выход годного при этом повышается на 5-7%.

При описанном выше обогреве боковых граней кристаллизация заканчивается в углах слитка.

Формула изобретения

1.Способ литья слитков, в горизонтальную изложницу, включающий заливку охлаждение путем подачи воды на нижню поверхность слитка и обогрев боковых граней при затвердевании слитка, отличающийся тем, что, с целью повышения качества слитков, охлаждение слитка проводят диффере«цированно по его нижней поверхности, а обогрев боковых граней ведут на высоте 0,8-1,0 толщины слитка.

2.Способ по п. 1отличающ и и с я тем, что, при охлаждении удельный расход воды увеличивают в радиальном направлении от 2-6 м /м.ч в центре слитка до 24-32 м®/м.ч в его углах.

Источйики информации, принятые во внимание при экспертизе

1,Тихонов Б.С. Прокатка цинка. М., Металлургиздат, 1963, с. 44-47.

2.Горшков И.Б. Литье слитков цветных металлов и сплавов. М., Металлургиздат, 1952, с. 225.

766737

,. V .

fir ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Крышка для изложницы | 1978 |

|

SU768543A1 |

| Устройство для отливки слитков | 1985 |

|

SU1393525A1 |

| Слиток | 1984 |

|

SU1303254A1 |

| ВЕРТИКАЛЬНАЯ РАЗЪЕМНАЯ ИЗЛОЖНИЦА | 2003 |

|

RU2240891C1 |

| Способ изготовления стальных слитков | 1980 |

|

SU959900A1 |

| Способ изготовления стальных слитков | 1977 |

|

SU789210A1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СЛИТКОВ | 2000 |

|

RU2168388C1 |

| Способ получения слитков кипящей стали | 1990 |

|

SU1747234A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

. i

Фиь.З

Авторы

Даты

1980-09-30—Публикация

1978-08-08—Подача