S i-tJ i :i; i;r i--iuii iv :a: S .:. - -.t;;;T.i..- s-;s:4 ;- K:.vi

--,- ;- r i :;7-4- ;- iV : i -7- - J3 - rr -V .. . ,.--:, :. :-r-: ,.;;v -ii: iA:;; ftu 5iUfS:vS5KU;i i/:-x:- ,...: .i-.::::..::;;:/:;:;:

1 . 768837 Изобре 51Шё ртносится к области черной металлургий, в ч 1ст71остй к агломерационному производству. Известна поточная линия пробопод готовки железорудных иягёрйалпя, со держащая пробоотбиратель, станцию накопления и отправки проб пульпы, пульпопровод, сократитель, обезвожи устройство, сушильное устрой ство и аналитический блок LlJ, Недостатком известной поточной ЛИНИИ является длительность в ремеии подготовки пробы ik iartHWrebiiiSaHкое дЬпрлнительнь1ми затратами времени на обезвоживание и сушку. Кроме известная поточная линия не может быть использована в условиях агломерациониых фабрик в связи С высокой крупностью неходкого материала Наибрлее близкой по технической сущности и дбст1нгаЖйь7м 1рёзульт атам является поточная линия пробоподготовки железорудных материалов, содер жащая пробоотбиратель, бункеры пи татёли, конвейеры, виброгрохоты, конусную дробилку, шнековый- смеситель питатель-классификатор, устройство для измельчения с шарами из глинозема, класеи4«катор Мэджеса, ра:спылитель Мэджеса, циклон, транспортные устрюйства 23. ..„..,,..,,,,„...4..,- . Недостатком и 9ТЯ п ио Линии йВлйется недостаточная представительность пробы и низкая эксплуатационная надежность, вызванные бр,пьшим количеством и сложностью комплектующего оборудования и наличием., зон скопления остатков ранее отобраинрьпс проб; длительность времени приготовления проб; использование в процессе пробоподготовки трех видов энергоносителя (газа для высушивания материала, сжатого воздуха для измельчения и электриче.скрго тока). Целью изобретения является повышение представительности пробы, умрн|.шенйе количества и металлоемкос ти оборудования сокращение времени приготовления проб. Поставленная цель достигается тем что в поточной линии пробоподготовки желёТор Дных материалов, Содержащей барабан-смеситель, дробилку, сушильное устройство ,измёльчйтёль, пробо сборШк, вибрргрбхот и скиповый подъемник, в технологической последовательности мёжду ба)раРанЬм-смеситМем Й

,ии,1йу.ч-г,.;:

;fc,

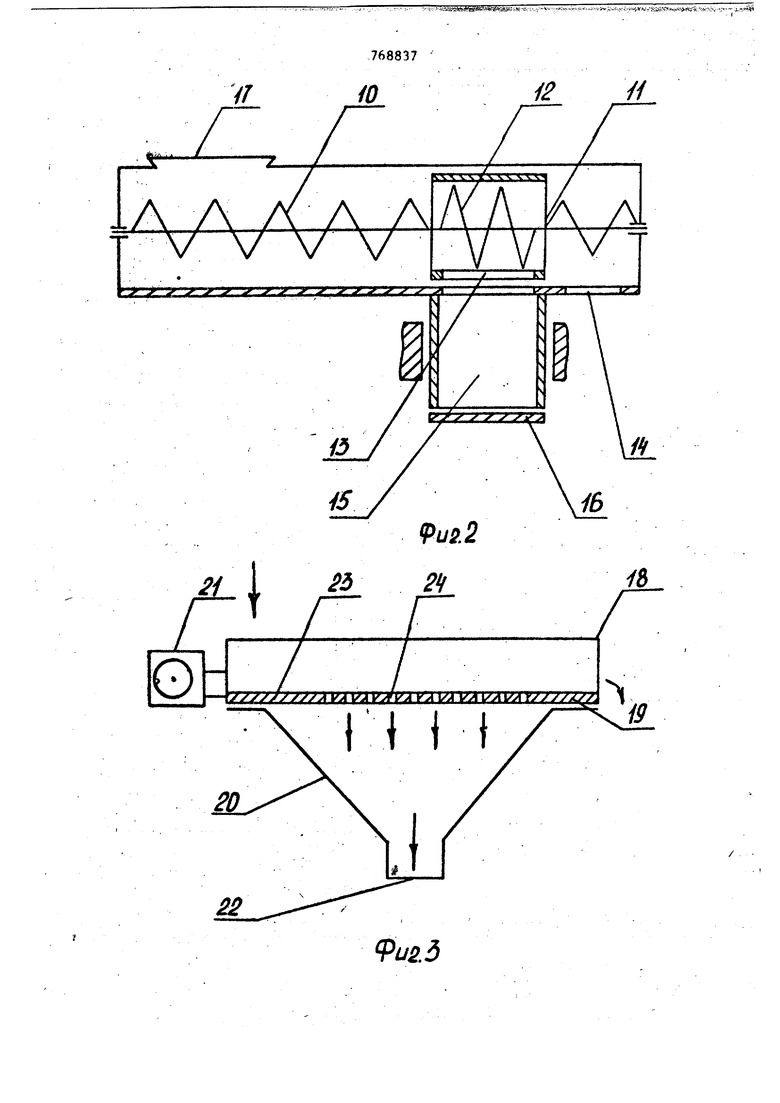

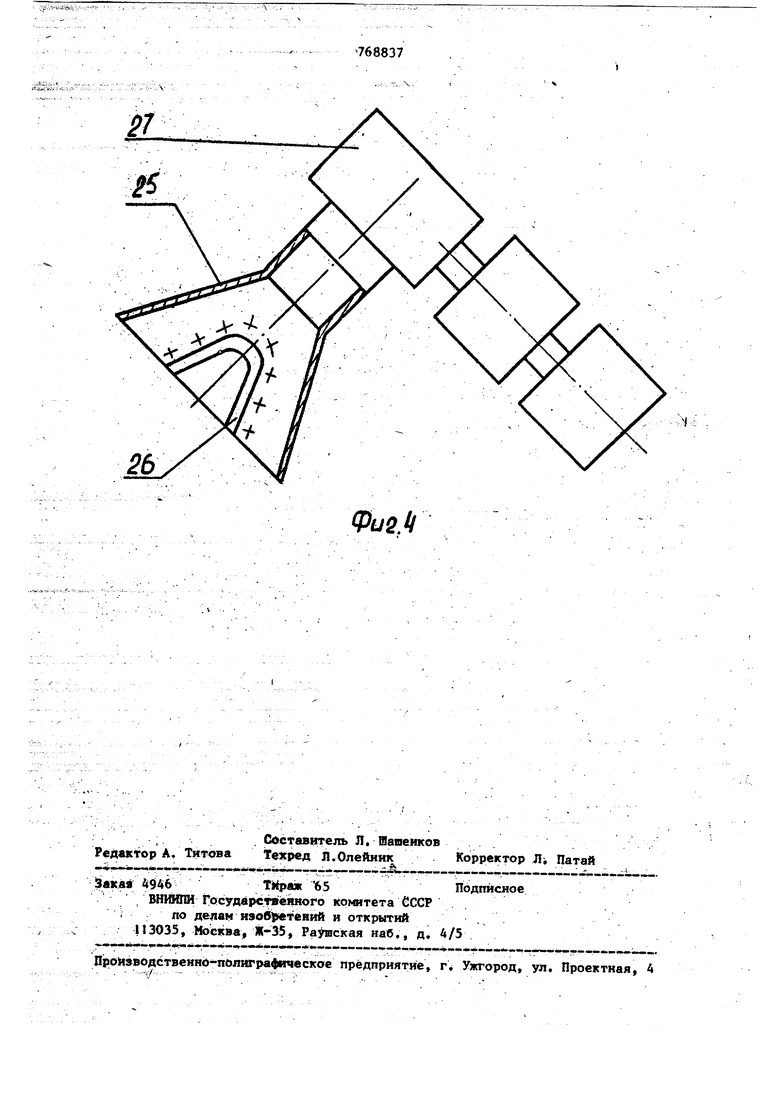

J. частью наклонного скиповрго подьекника расположено устройство Для ртбора, транспортирования, усреднения и сокрашения проб, выполненное в виде шнека, выходной конец которого снабжен вращающейся цилиндрической насадкой, длиной 0,4-0,6 диаметра ее, с лопастями внутри и калиброванным ртверстием в боковой поверхности площадью, срставляюще:й 15-20% площади поперечного сечения насадки дека вйбрбгрохрта в зоне загрузки имеет неперфбрй рбванную поверхность длиной, еортветствующей основанию выходного отверётия загрузочного бункера, а между сушильным устройством и дробилкой расположен сократитель, выполненный в виде вращающегося полОго уС€чёяйо1Ь конуса, снабженного в коническрй части объемными секторами, регулирующими величину отверстия на боковой поверхности. На фиг. 1 изображена описываемая поточная линия пробоподготовки железорудИых материалов; на фяг, 2 показан общий вид устройства для отбора, транспортирования, усреднения и сок-п ранения пробы; на фиг. 3 - общий вид виброгрохота; на фиг. 4 - общий вид сократйтёля, Поточная сострит из объекта технрлргической линии, например, барабана-смесителя 1, устройства 2 для отбора, транспрртиррвания, усреднения и сркращения проб, наклоннрго СКИПОВРГО подъемника 3, виброгрохота 4, дробилки 5, сократителя 6, сушильного устройства 7, измельчителя 8 и пробрсбррника 9. Уcтpoйctвo 2 для отбрра и транспортирования, усреднения и сокращения проб выполненр в виде шнека 10, вьйсбднОй конец которого снабжен вращающейся совйестно с,шнеком цилиндрической нЖсадкрй , длиной 0,4-0,6 диаметра ее с лрпастяйи 12, калибррванным отверстием 13 в боковой повёрхйости шириной ие менее чем в три jpasa прёйьппающей макс.имальный размер куска и плрщадью, срставля1дщёй 15-20% площади поперечнрго сечения насадки, и ртверсти-, ем 14. К отверстию насадки 13 npme iкает камера 15 Для сбора проб, снаб енйая в нижней части затвором 16. Корпус штрка 9 в заборной части снабжен приемной воронкой 17. Виброгррхот 4 состоит из загрузочного бункера 18, рамы, к которой

.V

жестко прикреплена дека 19 и воронка сбора пробы.20, К раме крепится вибратор 21, Воронка 20 Заканчивается выпускным отверстием 22. Дека 19 в загрузочной части 23 имеет неперфорированную поверхность длиной, соответствующей выходному отверстию загрузочного бункера, а в рабочей .части 24 - отверстия, диаметр которых превышает на 2-3 мм максимальный размер куска в пробе,

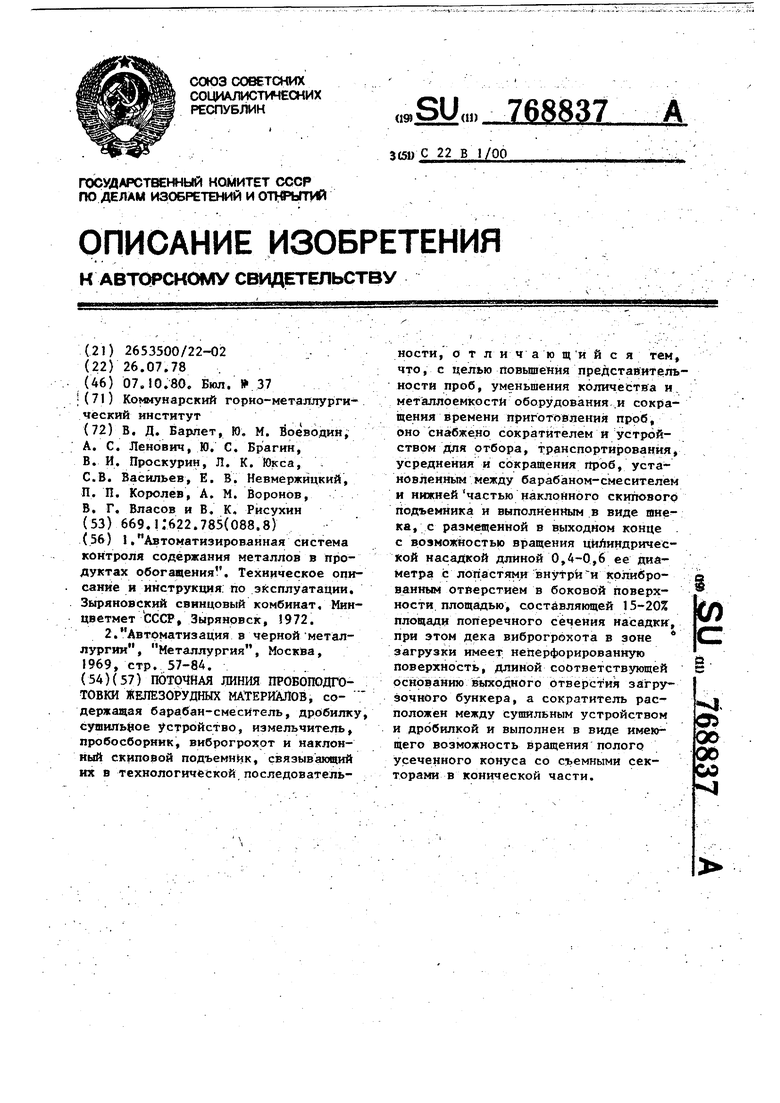

Сократитель 6 выполнен в виде вращающегося полого усеченного коиуса 24, снабженного в конической части съемными секторами 24. Усеченный конус 25 закреплен на валу привода 27, Выпол 1ение сократителя в виде полого вращающегося усеченного конуса позволяет повысить степень сокращения и представительность проб за счет равномерного поступления материала через регулируемое о тверстиё на боковой его поверхности.

Работа поточной линии пробоподготовки железорудных материалов, осуществляется следующим образом.

Материал, например, агломерационная шихта, из объекта технологической линии, через приемную воронку 17 устройства 2 поступает в шнек 10, транспортируется им эдоль корпуса и поступает в насадку 11, где лопастями 12 перемещается вдоль насадки при одновременном вращении ее. Отобранная проба в насадке перемещается и при совпадении калибровочного отверстия 13 с камерой 5 поступает в нее. При заполнении камеры 15 затвор 16 и1аходится в закрытом состоянии, Излишки материалов через отверстие 1 возвращается в технологический процесс.

Выполнение насадки длиной 0,4-0,6 диаметра ее выбрано из условия наилучшего, перемещения материала с одновременным транспортированием его. Уменьшение длины насадки менее 0,4 диаметра, приведет к просыпанию материала через наездку в отверстие 1 а увеличение более 0,6 диаметра приведен к забиванию материалом полости насадки и нарушению процесса про0оподгстрвки, Ширина калибровочного отверстия 13 насадки ограничивается с одной стороны требованиями ГОСТа на отбор faтepиaлa, поэтому минимальная ширина отверстия должна превышать не менее чем в три раза мак768837

симальный размер куска в пробе, ё с другой стороны нормальной работой устройства 2,

При уменьшении площади отверстия 13 насадки меьее 15% площади поперечного сечения ее приводит к нёпредусмотренному увеличению степейи сокращения первоначально ото рёииой пробы и снижению представительности ее. Увеличение площади отверстия свыше 20% приведет к накапливан1яо материала в зазоре между насадкой и корпусом шнека.

После заполнения камеры 15, затвор 16 открывается и материал посту пает в скиповый подъемиик 3, и . тpaнcпoptиpyeтcя на вибрргрохот 4, где происходит отделен:ре от гфобы иедробимых предметов (гвоздей, болтов, злектродо1& и т,д.), слгучаййо попавншх в технологический процесс. При этом материал вначале поступает в загрузочную часть 23 деки 19, выполненную неперфорированиой, Наличие в этой части деки гладкой поверхности длиной соответствующей выходному отверстию загрузочного бункера обеспечивает расположение длинных предметов малого диаметра е пяоС кости деки и исключает их попадание . в подрешетный продукт, что увелячивает надежность работы всего оборудования линии. Увеличение длины Heineрфорированной части деки более размера выходного отверстия загрузочного буН кера приведет к увеличению габаритов виброгрохота, а уменьшение приведет к попаданию недробимых предм«гтрв в подрещетный продукт. .

Колебания грохоту сообщаются от вибратора 21, закрепленного на раме. Просеявшийся в рабочей части 2А вибт рогрохота материал, поступает в воронку сбора 20 и через отверстие 22, формирующее поток материала, в дробилку 5, где производится из-мельчение его до крупности 2-3 w. Измельченная проба из дробилки посту.пает на внешнкмо поверхность усеченного полого конуса 25, вращающегося от привода 27 сократителя 6. При вращении конуса, проба через вырез съемного сектора 26, регулирующего степень сокращения, поступает на сушильное устройство 7. Излишки материала по внешней поверхностн усеченного конуса поступает в возврата возвращайте я в тр иологический процесс на конвейерную ленту

(на РИС, иё hoifaaeHo) Высушенная ярьва ностуйДбт Hi к$мёльч«тель 8, рд« 1ф«1 иэ едятся и9мельче1К1Н(в ее до KpiynMectH- iUQ нкм. Изиельчгеяиая про ба цакапл вается в пфобррборкике $« отк7;|( 1й5стуяает на анализ. Далее цикл hbilTQpiteTc с заданным лом по ip« irett}(. Для рбо уяов1йния ли НИИ | а1ОлбАхвтся электропривод,

Предлокеиная поточная 41инйя пробот д готовк« xenf ЗОРУ1Р1ЫХ материалов H4i)pHiMej t «глошпсты поээожт повы сйть предстанител ность пробы и эксплуатацибянук иадеяскбсть| Уменывить

768837

количество и. металлоемкость оборудования, работающего только Q электрическим приводом, сократить время приготовления проб, и, как следствие,

5 позволит увеличить производительность агломерационных машин, снизить В1;|ход некондиционного агломерат/1 .за счет получения ста(5ильнрго по химсбстэву агломерационной шшгты, Кроме того, получение стабильного по химсдставу и прочности агломерата ч позволит в дальнейшем снизить расход кокСа в доменном производстве и улучшить показатели режима плавки

15 в доменной печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сократитель проб пульпы | 1980 |

|

SU875247A1 |

| Установка для переработки сыпучих материалов | 1989 |

|

SU1727888A1 |

| Сократитель проб пульп | 1981 |

|

SU981859A2 |

| Способ подготовки влажного известняка для агломерационного производства | 1981 |

|

SU1006518A1 |

| Установка для приготовления проб сыпучих материалов | 1980 |

|

SU884739A1 |

| Установка для приготовления проб сыпучих материалов | 1982 |

|

SU1074597A1 |

| СОКРАТИТЕЛЬ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ДИСКОВЫЙ И СПОСОБ СОКРАЩЕНИЯ И ОТБОРА ПРОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2347205C1 |

| Малогабаритный комбикормовый агрегат | 2022 |

|

RU2790980C1 |

| Поточная линия для подготовки и подачи металлургического сырья | 1983 |

|

SU1121573A1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

ПОТОЧНАЯ ЛИНИЯ ПРОВОПОДГОТОВКИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ, со- держащая барабан-смеситель, дробилку, сушильное устройство, измельчитель, пробосборник, виброгрохрт и Наклонный скиповой подъемник, связывающий их в технологической последовательности, о т л и чаю щи И с я тем, что, с целью повьппекия представительности проб, уменьшения количества и, металлоемкости оборудования ,и сокращения времени приготовления проб, оно снабжено сократйтелем и устройством для отбора, транспортирования, усреднения и сокращения проб, установленным между барабаном-смесителем и нижнейчастью наклонного скипового подъемйика и выполненным в виде шнека, с размещенной в выходном конце . с возможностью вращения цйЛиндрической насадкой длиной 0,4-0,6 ее дийметра с лопастями внутри икрлиброванным отверстием в боковой поверх(Л ности, площадью, составляющей 15-20% площади поперечного сечения насадки, с при этом дека виброгрбхота в зоне загрузки имеет неперфорированную поверхность, длиной соответствующей рснованню выходного отверстия загрузочного бункера, а сократитель рас- J положен между сушильным устройством ф и дробилкой и выполнен в виде имею00 00 00 щего возможность вращения полого усеченного конуса со с-ьемными секторами в конической части.

Pus.i

Т|ййй -ч с - - iT -

- -. г .. -

/ U Ь

V7

л A

V V V

//

i2

)i&.Uk,XJK

л

V

9и2.5

:

(puQ.if

| I.Автоматизированная система контроля содержания металлов в продуктах обогащения | |||

| Техническое описание и инструкция, по эксплуатации | |||

| Зыряновский свинцовый комбинат, Минцветмет iCCCP Зыряновск, 1972 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1980-10-07—Публикация

1978-07-26—Подача