ные области ,их существозаиия изменяются под влиянием щримесей.

После |раз1делания .металла на порщии, каждую выделенную лордню перегравают раздельно до появления отличающихся

друг от друга СТ;руКТур|НЫХ МОДИфИ Ка ЦИЙ

(iB пределах температурной об-ластй существоващия каждой из «их). Затем neipeгретые порции смеши-вают и стеклуют одним из .известных cHOcoi6oiB, наиример, пропусканием струи расилава между вращающимся охлаждаемыми полыми вал,ка.ми со рредией расчетной юкоростью охлаждения 1 105°С) сек.

Пр-едложенный icnoco6 иллюстрируется следующи1М|И nipnMeipaMn его выполне|ния.

Пр-ИМер 1. 80 г виомута марки ВиОО раснлавили в графитовом тигле с отверстием в дне, перекрытым стопором. Плавку дроводилй в печи сапротивлеиия в атмосфере аргона. Доведи температуру расплава до 280+5°С, выдержали при этой температуре 30 мин, разделили расплав на две раэные порции и перелили в другой тигель, подопретый до этой же температуры. Первую 1пор,ц|ию оставили прп температуре 280 + 5°С вторую перенесли в печь с температурой SSQ-f 5°С п выдержали в течение 30 мпп. Смещали расплав переливом первой парци-и (с температурой 280 + б°С) во вторз ю (с температурой 350-f-5X), выдержали 3 мин и залили в устройство для высакаокоростного охлаждения. Расчетная сред|няя скорость охлаждения при ЭТ01М составляла около 0,314 10 град/сек.

Пример 2. 120 г алюмипия высокой чистоты марки А995 расплавили в условиях по при-мер у 1. Температуру расплава довели до 720+5°С, 1выдержали 30 мил .i ра элили при этой температуре па три равные порцип iB подогретые тигли с те:М1пе;ратурами 720, 815 и 885°С. Тигли с металлом разместили в печах с температурой 720, 8Г5 и 885°С. выравпивания температуры печного пространства и .металла (10 ;мин), выдержали порции расплавов в течение 30 LMIHH отри ооответствующи.х температурах. Смещивание расплавов производиЛ|И по схеме: первую порцию (720°С)

сливали во вторую (815°С), выдержали 2 мин и юмесь двух порций 1слили в третий расплав (88б°С) и юнова выдержали в течение 3 мин. Через стот01рнае отВврстие тигля слили в устройство для высокоскоростного охлаждения и охладили с расчетной средней скоростью 1,15-10 град/ ceiK.

Пример 3. 70 г 1карбони1ЛЬ1НО ГО железа класса А-2 /предварительно дважды -переплавили В потоке водорада. Полученный металл расплавили в 1печи Там.мана в атмосфере чистого гелЕЯ в корундовом тигле с отвер стием в дне .и перекрытым стопором-. Температуру расплава довели до 1590- 5°С, выдержали при этой температуре 30 МИН и разделили ina две равные части. Первую порцию оставили при этой же температуре.

Темгоературу второй довели до 1690 + 5°С и выдержали 30 :М|Ин. Перелили первую порцию со второй и смешали расплавы, выдержали 3 мин и задили в устройство для высокоскоростного охла ждения.

Расчетная средняя .скорость охлаждения при этом составляла 4,19ТО град/сек.

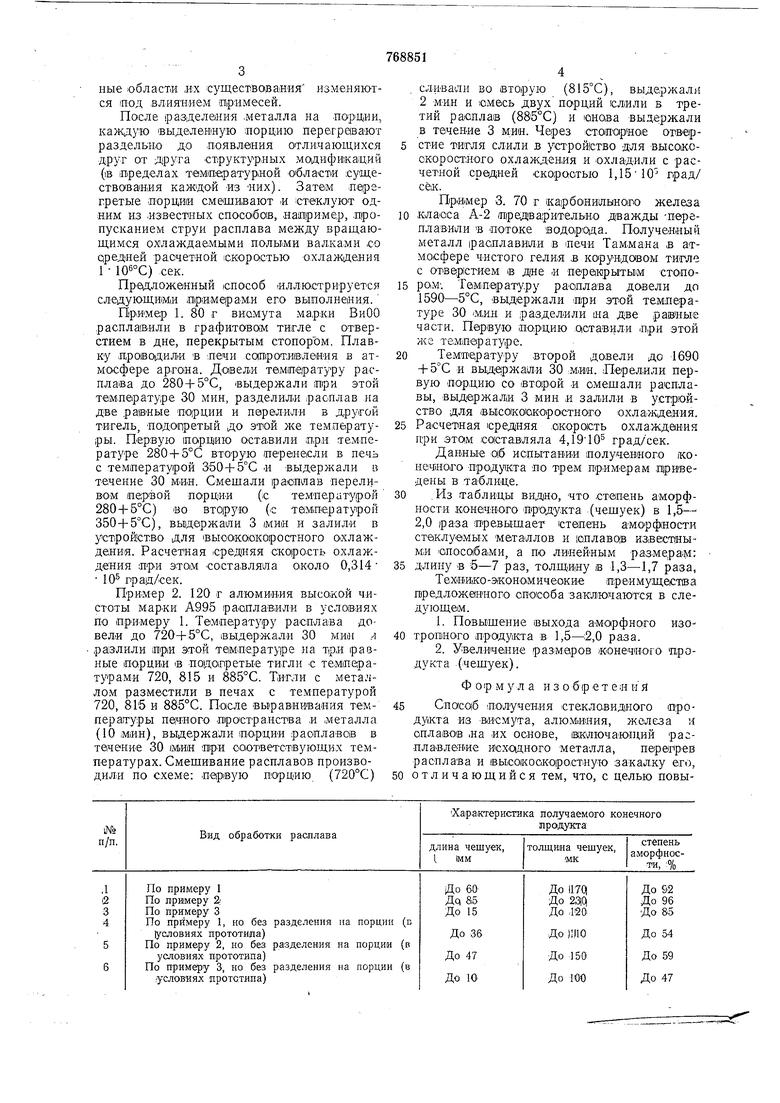

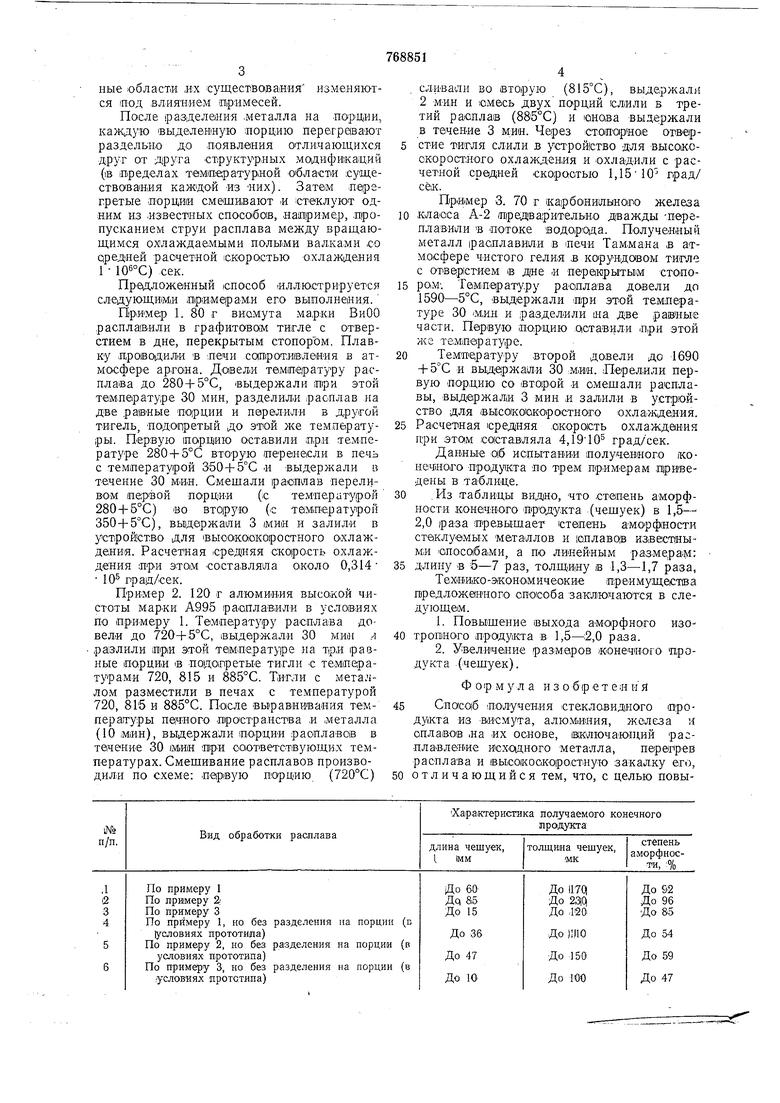

Данные испытании полученного конеч пого продукта по трем примерам .приведены в таблице.

Из таблицы видно, что степень аморфности .конечного продукта (чещуек) в 1,5- 2,0 раза превыщает степень аморфности стеклуемых металлов и юплавов извест ным,и оп.осо|ба,ми, а по линейным раз.мерам:

длину в 5-7 раз, толщину в 1,3-1,7 раза, Техиико-экономические преимущества предложенного способа заключаются в следующем.

1.Повышение выхода аморфного изоройного продукта в 1,5-:2,0 раза.

2.Увеличение размеров конечного продукта (чешуек).

Формула изо б р е т е н и я

Способ 1получения стекловидного проукта из В|исмута, алюминия, железа и сплавов ,па их основе, включающий раславление исходного металла, neperipeB асплава и высокоскоростную закалку его,

тличающийся тем, что, с целью повы5шения выхода стекловидного продукта, расолав перед .перегревом разделяют на число пар-ций, равное гаислу структурных модифИ;кап|Ий :метал.ла «ли 1апла1ва в .расплавленном СОСТОЯ.НИИ, перепрев каждой пор-5 ции ведут раздельно в И1нте:р(вале температур суп;ествованиясоот:вет.ствуюшей - дификации и. перед за1калкой их смешивают. Источники информации, принятые во внимаиие при экспертизе 1. Салли И. В. Кристаллизация при сверхбольших скоростях охлаждения, «Наукова Думка, Киев, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аморфных металлических материалов | 1983 |

|

SU1092001A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Способ получения отливок | 1979 |

|

SU994109A1 |

| Способ переработки золотосодержащих неорганических материалов (варианты) | 2019 |

|

RU2706261C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563403C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКЕРАМИЧЕСКОЙ ПЛИТКИ ИЗ ИСПОЛЬЗОВАННОЙ ФУТЕРОВКИ ТИГЛЕЙ ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ (ВАРИАНТЫ) И СТЕКЛОКЕРАМИЧЕСКАЯ ПЛИТКА | 1995 |

|

RU2143410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2005 |

|

RU2338628C2 |

Авторы

Даты

1980-10-07—Публикация

1978-05-04—Подача