щающего элемента на повер сности детали. Наличие насыщающего элемента на поверхности детали препятствует ее растворению в расплаве электролиза после отключения тока электролиза на 20-30 мин. В течение этих 20-30 мин происходит выравнивание состава в диффузионном слое и рассасывание в нем упругих напряжений. За это же время глубина диффузионного слоя увеличивается за счет диффузии насыщающего элемента из зоны богатой насыщающим элементом. Многократное отключение тока электролиза (многократный отжиг) на 20-30 мин иосле каждых 40-60 мин процесса электролиза приводит к созданию такого структурно-напряженного состояния, которое уменьшает хрупкость диффузионного слоя и, следовательно, новыщает надежность детали при ее эксплуатации в условиях статических и динамических нагрузок. Однократное отключение тока даже на длительное время после проведения процесса насыщения и в течение 3 часов не приводит к положительному эффекту. Проведение процесса борирования углеродистых сталей при температуре выше 920°С нецелесообразно из-за значительного роста зерен стали вследствие перегрева, что ухудшает механические свойства детали в целом. Что касается уменьшения глубины диффузионного слоя за счет проведения процесса при более низкой температуре, то это не имеет существенного значения, так как практический интерес представляют диффузионные слои глубиной 50-60 мкм, которые вполне возможно получить при температуре 800°С.

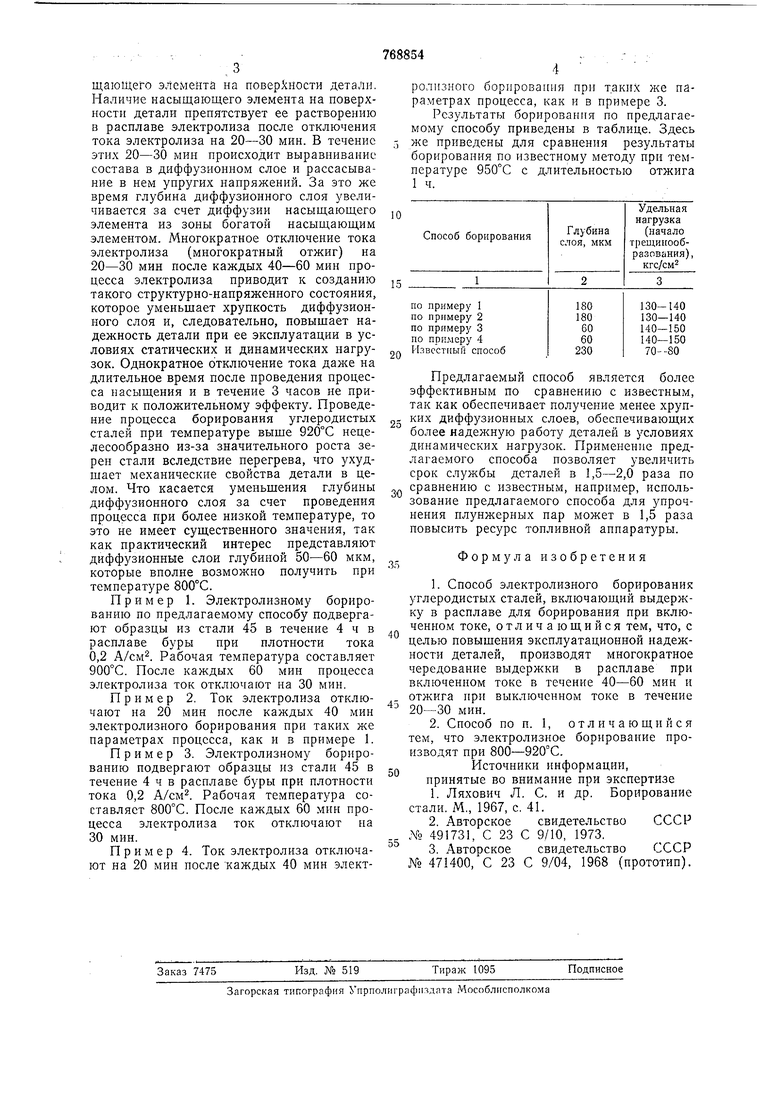

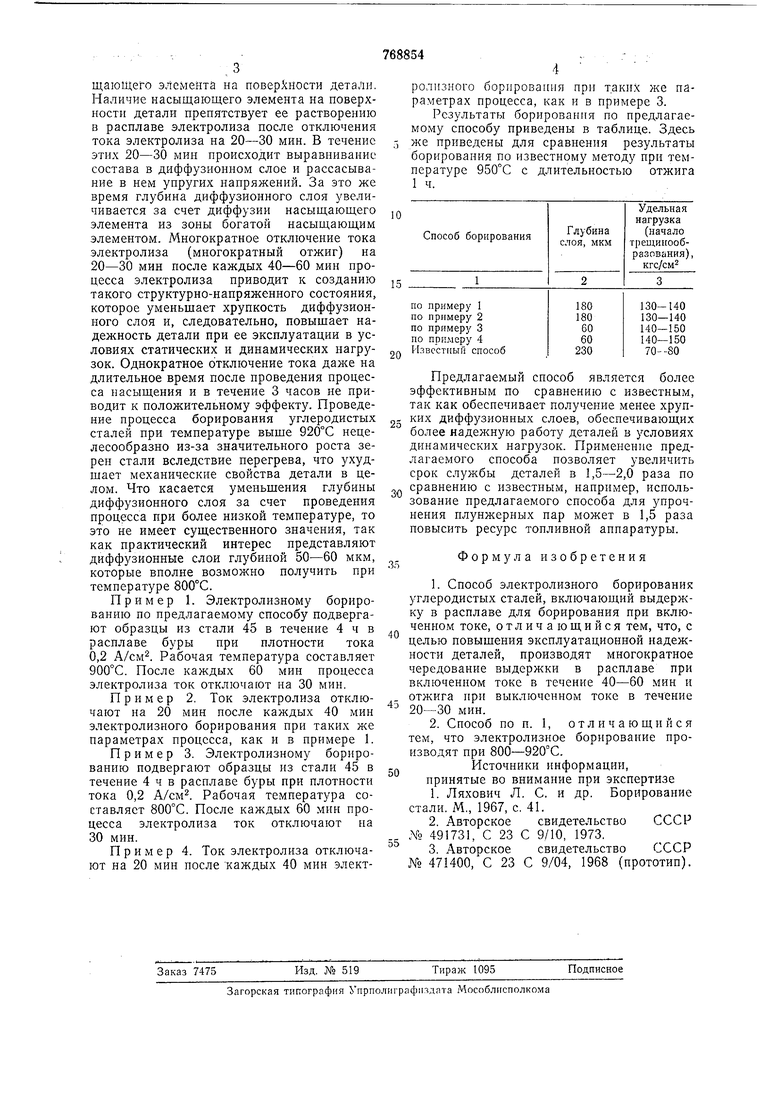

Пример 1. Электролизному борнрованню по предлагаемому способу подвергают образцы из стали 45 в течение 4 ч в расплаве буры при плотности тока 0,2 А/см. Рабочая температура составляет 900°С. После каждых 60 мин процесса электролиза ток отключают на 30 мин.

Пример 2. Ток электролиза отключают на 20 мин после каждых 40 мин электролизного борирования при таких же параметрах процесса, как и в примере 1.

Пример 3. Электролизному борированию подвергают образцы из стали 45 в течение 4 ч в расплаве буры при плотности тока 0,2 А/см. Рабочая температура составляет 800°С. После каждых 60 мин процесса электролиза ток отключают на 30 мин.

Пример 4. Ток электролиза отключают на 20 мин после каждых 40 мин электролизного борироваиия при таких же параметрах процесса, как и в примере 3.

Результаты борирования по предлагаемому способу приведены в таблице. Здесь же приведены для сравнения результаты борирования по известному методу ири температуре 950°С с длительностью отжига 1 ч.

Предлагаемый способ является более эффективным по сравнению с известным, так как обеспечивает получение менее хрупких диффузионных слоев, обеспечивающих более надежную работу деталей в условиях динамических нагрузок. Применение предлагаемого способа позволяет увеличить срок службы деталей в 1,5-2,0 раза по

сравнению с известным, например, использование предлагаемого способа для упрочнения плунжерных пар может в 1,5 раза повысить ресурс топливной аппаратуры.

Формула изобретения

1.Способ электролизного борирования углеродистых сталей, включающий выдерл ку в расплаве для борирования при включенном токе, отличающийся тем, что, с целью повышения эксплуатационной надежности деталей, производят многократное чередование выдержки в расплаве при включенном токе в течение 40-60 мин и отжига при выключенном токе в течение 20--30 мин.

2.Способ по п. 1, отличающийся тем, что электролизное борирование производят при 800-920°С.

Источники информации, принятые во внимание при экспертизе

1.Ляхович Л. С. и др. Борирование стали. М., 1967, с. 41.

2.Авторское свидетельство СССР N° 491731, С 23 С 9/10, 1973.

3.Авторское свидетельство СССР № 471400, С 23 С 9/04, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролизного борирования углеродистых сталей | 1982 |

|

SU1046340A1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| Способ электролизного борирования стальных деталей | 1982 |

|

SU1046339A1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU742485A1 |

| Способ электролизного борирования | 1977 |

|

SU637462A1 |

| Расплав для электролизного борирования стальных изделий | 1990 |

|

SU1740493A1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU773140A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Расплав для электролизного борирования стальных изделий | 1989 |

|

SU1696576A1 |

Авторы

Даты

1980-10-07—Публикация

1979-01-08—Подача