1

Изобретение относится к области химико-термической обработки металлов и может быть использовано для повышения надежности и долговечности деталей и инструмента из углеродистых стапей.

Известен способ электролизного борирования, например при температурах 9ОО-95О С в течение 2-6 ч и плотности тока О,1-О,25 .

Наиболее близким к предложенному является способ (прототип), по которому процесс электролиза ведут при 70О950С в течение 2-3 ч и плотности тока на катоде О,О4-О,О7 .

Известные способы электролизного борирования не учитывают изменения адсорбционной способности поверхности насщаемого металла по мере образования боридного слоя. Вследствие этого с течением времени не весь выделяющийся бо участвует в дальнейшем фсрмировании покрытия, часть бора образует аморф ный слой, частицы которого привариваются к поверхности, ухудшая чистоту и

препятствуя адсорбции активного бора. Аморфньйслой бора уносится из электролита вместе с изделием, частично аморфнътй бор остается в электролите, загряэ няя его, В результате этого при многократном нспопьзовании насьпцающей среды в ней накапл1гоается аморфный Оор, которьп внедряется в слой боридов вследствие эпектро(|)ореза, создает пористость и ух дшает свойства боридного покрытия.

Цепью изобретения $голяется получение качественных боридных покрытий, об 1адак uinx повышенной сопротивляемостью к-разрушению под действием динамических на- груз1)к.

Поставггенная цепь дocт гaeтcя тем, что электролиз расплавленных борсодержа- щих сред проводят в две стадии. На стадии 1 ведут электролиз при плотности тока на катоду, О,О7-О,О9 А/см в течение 8-Ю мин. На этой стадии образуются центры кристаллизации боридов, которые, сталкиваясь при росте, формируют сплош ной спой. На стадии плавно снижают

tinoTHocTb тока до ну/ш в течение 1,5-2 ч в зависимости от химического состава сппава. Эта стадия учитывает уменьшение адсорбционной способности поверхности по мере наращивания боридного споя. На стадии В происходит рассасывайке высокобористой фазы, что способствует уменьшению внутренних напряжений и по вышению сопротивгшемости разрушению под деййтвием динамических нагрузок.

П р и м е р. В пре)яваритепъно расппавпенную в графитовом электролизере борсодержащую среду помещают детали ипи инструмент, подкгаочив попожитепь. ный пояюс тока к этшкгропизеру, а отрицаг-епьный к насыщаемым нз

депиям, и ведут эаектродаэ при температуре 70О-95О С (в зависимости от состава среды и насыщаемого сппава) при

2 катодной ппотности тока О,О7-О,09 А/см в течение 8-1О мин. По истечении этого времени пяавно снижают ток в цепи эпектpomiaa в течение 1,5-2 ч до О,

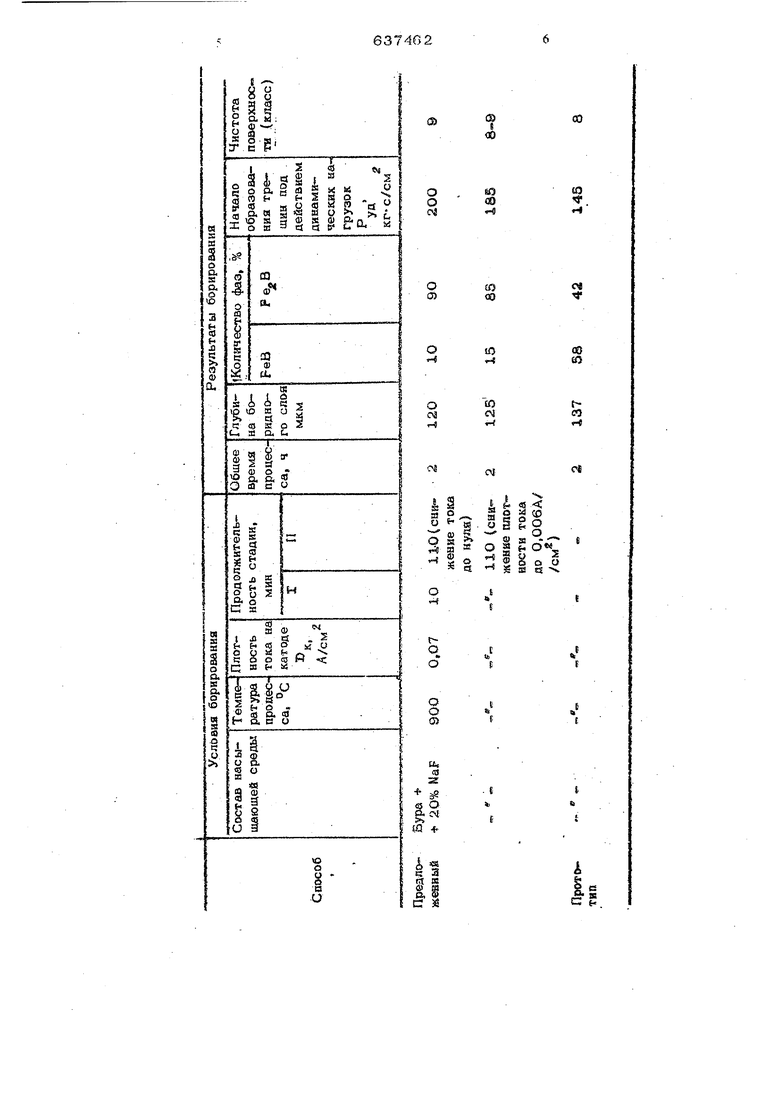

В таблице приведены результаты борирования стали 45 предлагаемым и извест ным способами. Как видно из данных, приведенных в таблице, при осуществлении предлагаемого способа борирования упучшается чистота поверхности, возрастает сопротивляемость разрушению под действием динамических нагрузок за счет уменьшения содержания высок эбористой фазы (увеличивается удельная нагрузка, которая вызьгеает образование тоещин в покрытйи с кгс/мм до 2ОО 220 кгс/мм , возрастает чистота поверхности.

О)

00

fi 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролизного борирования стальных деталей | 1978 |

|

SU742485A1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU773140A1 |

| Среда для электролизного борохромирования стальных деталей | 1978 |

|

SU771189A1 |

| Способ электролизного борирования стальных изделий | 1978 |

|

SU749934A1 |

| Способ электролизного борирования стальных изделий | 1988 |

|

SU1661245A1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| Способ термообработки борированных стальных изделий | 1990 |

|

SU1740448A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1650770A1 |

| Способ упрочнения изделий из стали и чугуна | 1982 |

|

SU1057573A1 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

со

О О oj

00

и

СМ

со 00

о 1-«

со а

ю

ю

t- «

04

-«

с«

01 637462 Формула изобретения Спсюоб эпектропизного борнрования из расппава током постоянной полярности при 5 , отп и чающийся тем, что, с цепью повьпиения стойкости покрытий к разрушению под действием динамических нагрузок, процесс ведут при nreoTijrocTH тока 0,О7-О,09 А/см в тече- О ние 8-10 мин с последукмдим плавньгм снижением ее до нуля в течение 1,5-2 ч. 8 Источники информации, принятые во внимание при экспертизе: 1. Л. С. Ляхович, Л. Г. Ворошнин, Борирование стали, М., Металлургия, 1967, с. 39. 2. О. И. Скоморохов Исслепование некоторых свойств борсодержаших сред и процессов формирования диффузионных покрытий , автореферат диссертации на соискание ученой степени кандидата тех-нических наук, Воронеж, 1974, с. 21-22.

Авторы

Даты

1978-12-15—Публикация

1977-03-29—Подача