1

Изобретение относится к обработке металлов давлением и, в частности, к производству тонкостенных полых и трубных изделий.с

Известен инструмент для деформирования металла обкатыванием, качанкцаяся матрица которого имеет входной конусные рабочий и калибрующий участки, причем диаметр входного участка ра- |Q вен наружному диаметру заготовки, а внутренний диаметр заготовки превышает диаметр пуансона или оправки на величину не менее толщины заготовки И ,5

Недостатком известного инструмента является невозможность получения изделий из толстостенных заготовок, так как в этом случае наблюдается затрудненный изгиб заготовки во входном 20 участке инструмента. Кроме того, при деформировании в таком инструменте наблюдается вибрация оправки и затрудненный съем изделия с оправки, что приводят к снижению срока ее. сшужбй. 25

Целью изобретения является устранение указанных недостатков, а также повышение предельных степеней обжатия, и качества изделий.30

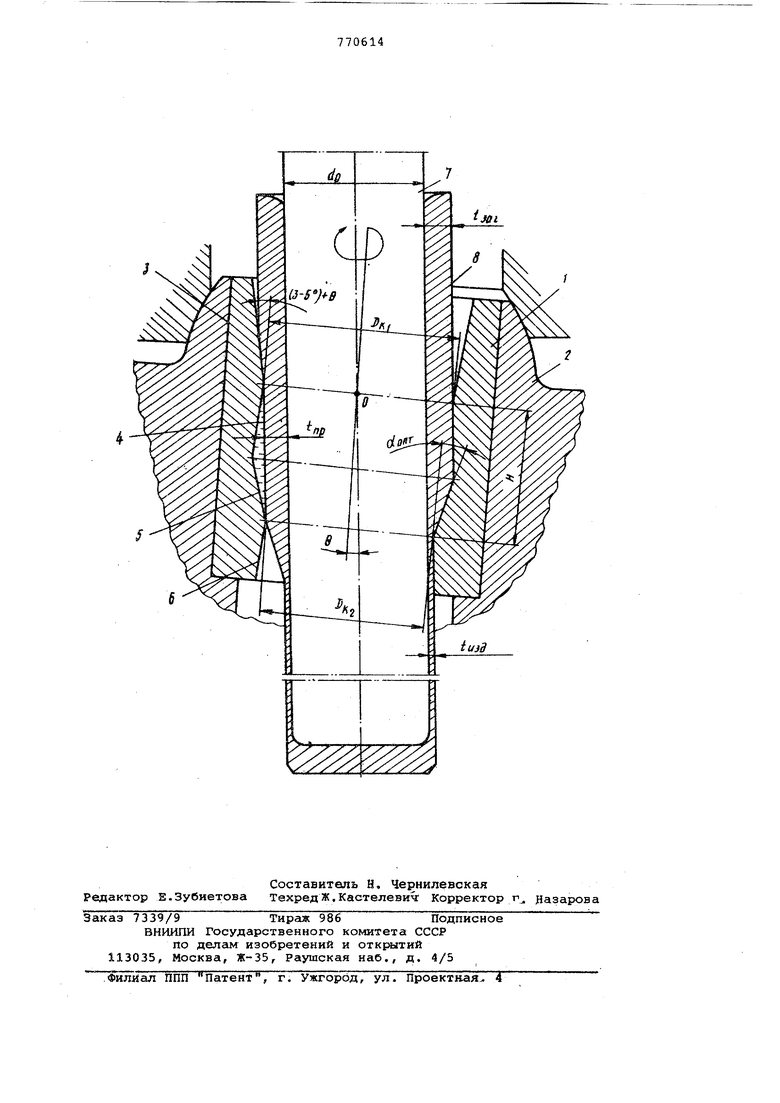

Поставленная цель достигается тем, что в предлагаемом инструменте между входным и рабочим участками расположен переходный с обратной конусностью, не превышакндей угол качания матрицы, входной участок выполнен длиной 0,30,5 диаметра заготовки и имеет угол конусности, превьаиающий угол качания матрицы на 3-5, плоскость наименьluero сечения в зоне сопряжения входного и переходного участковпроходит через центр качания, в наименьший диаметр в-зон сопряжения рабочего и калибрующего участков определяется по формуле

(0,85-0,90)

где do - дис1метр оправки,

t и tyja- толщины стенок исходно

заготовки и изделия, причем длина переходного и рабочего участков оп1 еделяетсй из соотношения:

со,в5-о,до)-ь, atgs

где 9 - угол качания инструмента.

Выполнением входного участка качающегося инструмента длиной 0,3-0,5 диаметра заготовки и углом конусности, превышаюп01М угол качания на З-У достигается плотная посадка заготовки на оправку за счет 10-15% обжатия что приводит к снижению или полному исчезновению опасного сечения стенки протянутого изделия. Действительно, заготовка, плотно посаженная на, опра ку во входном участке стремится двигаться со скоростью последней. Эту же скорость должен иметь и металл из делия, так как усилие деформирования передается от торца оправки через дно и стенку t изделия. Но секундные объемы металла, проходящего через входной и рабочий участки будут различными И поэтому скорость металла на выходе из рабочего участка должна быть больше скорости оправки. Однако, процесс дефор мирования проходит как за счет отста вания (замедления) металла заготовки относительно оправки во входной зоне, так и за счет опережающего оправку течения металла на выходе из рабочего участка. При отставании заготовки от движущейся во входной.зон оправки трение по оправке становится активным и на металл, входящий в рабочий участок, будет действовать дополнительное проталкивающее усилие что и блокирует опасное сечение. Есл же опережающего оправку течения металла на выходе не наблюдается, то и в этом случае разгрузка опасного сечения (стенки) будет иметь место. Пр прохождении плоскости наименьшего се чения в зоне сопряжения входного и переходного участков через центр ка чания снижается вибрация оправки, т как она постоянно удерживается на о обработки (пресса). Сущность изобретения поясняется чертежом. На чертеже представлена схема пр лагаемого инструмента и его положение относительно заготовки в процес се деформирования. Матрица 1 установлена в матрицедержателе 2, которому от отдельного привода (на чертеже.не показан) соо щается качательное движение, и имее следующие участки: входной участок 3 с углом конусности, превышающим угол качания на 3-5- и протяженностью 0,3-0,5 диаметра заготовки; переходный участок 4 с обратной конусностью, не превышающей угол ка чания 9 , причем плоскость наименьш го сечения в зоне сопряжения входно и переходного участков проходит чер центр качания; рабочий участок 5 с оптимальным углом конусности с/о, 15-20° , калибрующий участок 6 в виде обратного конуса с углом, равным углу качания, причем наименьший диаметр зоне сопряжения рабочего и калибрую щего учг1стков определен по формуле ,85-0, t«b9 де d - диаметр оправки, t,f. -ubd стенок исходной заготовки и изделия, ротяженность переходного и рабочего: частков определена из соотношения: Н- lQ,e5.rDi9Q)tifflj:j:iiii3 7tg9 где б - угол качания. Первоначально оправка 7, закрепленная верхним концом в ползуне пресса (на чертеже не показан), свободно входит в полую заготовку 8 с исходной толщиной стенки t.,n проталкивает ее через качающийся инструмент. При протяжении заготовки, на которую нанесена смазка (например мыло на фосфатном покрытии) через входной участок 3 инструмента, совершающего качательное движение, происходит плотная посадка заготовки на оправку за счет 10-15% обжатия стенки заготовки. При этом на наружной поверхности за-. готовки формуется слой уплотненно й смазки. При сравнительно небольшом угле конусности входного участка +(315) и при 10-15% обжатии протяженность входного участка составит 0,3-0,5 диаметра заготовки, причем меньшую протяженность входного участка следует выбирать при обработке сравнительно крупных заготовок диаметром 100 мм и более. За входным участком заготовка имеет толщину стенки на 10-15% меньше, чем толщина стенки исходной заготовки. Это достигается тем, что размер наименьшего диаметра в зоне сопряжения входного и переходного участков определяется по формуле (l,7-l,8) где do - диаметр оправкиJ t,, толщина стенки исходной заготовки , Переходный участок 4 с обратной конусностью не более угла качания и рабочий участок 5, где осуществляется основное обжатие заготовки, способствуют накоплению смазки и созданию условий устойчивого режима жидкостного трения. При соотношении между диаметром определяемом по формуле Dvi.j. do + (О , 85-0 , 90) t r-+tnb3, - наименьший диаметр в зоне сопряжения рабочего и калибрующего участков; J- толщины стенок исходной Lfc -И t.. Ъап иьд заготовки и изделия, и гтротяженность переходного и рабочего участков (переходной зоны) Н, определяют по формуле (0.&5-0,90)tyjr.. очаг основной деформации становится односторонним, т.е. в зоне, диаметрально противоположной от локального очага деформации, инструмент только клсается эаготонкн. Благодаря этому создаются условия для замыкания и накопления смазки, заносимой наружной поверхностью заготовки в переходный участок 4. Л так как в зоне основной деформации неизбежен отгон смазки, то будет повышаться давление смазки в переходной зоне (переходный и рабочий участки). Это избыточное давление смазки будет способствовать созданию условий устойчивого режима жидкостного трения. Далее заготовка проходит через калибрующий участок 6 в виде обратного конуса с углом, равным углу качания. В связи с тем, что в калибрующей зоне контакт инструмента с заготовкой одно сторонний, то при достаточно узком калибрующем пояске может образоватьс зазор между оправкой и изделием, что и Облегчает съем изделия с оправки. Формула изобретения Инструмент для сферодвижной штамповки, содержащий оправку и качающую ся матрицу, рабочая поверхность кото рой выполнена в виде сопряженных меж ду собой входного и конусных рабочег и калибрующего участков, отличающийся тем, что, с целью повышения стойкости инструмента, повышения качества изделий, на рабочей поверхности матрицы между входным и рабочим участками выполнен переходный участок с обратной конусностью, не превышающей угол качания матрицы, а входной участок выполнен длиной 0,3. . . 0,5 диаметра обрабатываемой заготовки, и углом конусности, превышающим угол качания матрицы на 3 . . . 5 , плоскость наименьшего сечения в зоне сопряжения входного и переходного участков проходит через центр качания, при этом наименьший диаметр матрицы в зоне сопряжения рабочего и калибрующего участков определяется по формуле;. (0,85-0,90)tj,+ , где , dg - диаметр оправки, Чл иьв го- HHbi стенок исходной заготовки и изделия, а длина переходного и рабочего участков определяется из соотношения: iOiS5iOi50ltiflaltHia., где Э - угол качания матрицы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 584941, кл. В 21 D 37/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки профильных гильз | 1979 |

|

SU902958A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Инструмент для волочения труб | 1985 |

|

SU1306614A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ объемной калибровки изделий по профильной боковой поверхности и матрица для его осуществления | 1987 |

|

SU1503962A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

Авторы

Даты

1980-10-15—Публикация

1978-05-04—Подача