Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых изделий, например труб, на прессах без прошивной системы.

Известен инструмент для изготовления полых изделий, содержащий контейнер с размещенными в нем оправкой со спиральными пазами на рабочей поверхности, отхватывающим оправку пресс-штемпелем с конусной периферийной частью на рабочей поверхности, матрицей с криволинейной рабочей поверхностью, на которой выполнены спиральные пазы, сходящиеся у калибрующего пояска и имеющие ту же закрутку и тот же шаг, что и спиральные пазы иглы (авторское свидетельство СССР N 523736, B 21 C 25/00, 1976).

Данный инструмент совпадает с заявленным инструментом по следующим свидетельствующим признакам: наличие контейнера, установленных в нем матрицы, оправки и охватывающего оправку пресс-штемпеля, выполнение рабочей поверхности матрицы криволинейной, выполнение на рабочей поверхности пресс-штемпеля конусной периферийной части.

Недостатком данного инструмента является большой по величине пресс-остаток, получаемый при прессовании трубы, что снижает выход годного металла. Кроме того, при использовании данного инструмента выпрессовывается большой участок полого изделия с утонченной стенкой и разрывами металла из-за пресс-утяжины, что также снижает выход годного.

Известен инструмент для изготовления полых изделий, содержащий контейнер с размещенными в нем матрицей с конусной заходной частью и оправкой, охватывающими ее пресс-штемпелем, головка которого выполнена с конусной заходной частью, угол наклона конусной рабочей поверхности которой выполнен с превышением угла наклона конусной заходной части матрицы на 4-6o, при этом конусная рабочая поверхность пресс-штемпельной головки в зоне прилегания к оправке выполнена ступенчатой (авторское свидетельство СССР N 608580, B 21 C 25/00, 1978) - прототип.

Данный инструмент совпадает с заявленным инструментом по следующим существенным признакам: наличие контейнера, размещенных в нем матрицы, оправки, охватывающего оправку пресс-штемпеля и пресс-шайбы (головки), выполнение заходной части матрицы конусной, выполнение рабочей поверхности пресс-шайбы конусной, выполнение угла наклона конусной рабочей поверхности пресс-шайбы к продольной оси оправки, превышающим угол наклона конусной поверхности заходной части матрицы.

В известном устройстве за счет того, что угол наклона конусной рабочей поверхности пресс-шайбы на 4-6o превышает угол наклона конуса заходной части матрицы, облегчается истечение металла на конечной стадии прессования и тем самым снижается высота пресс-остатка.

Однако наличие ступенчатого выступа на конусной рабочей поверхности пресс-шайбы приводит к появлению разрывов на внутренней поверхности трубы и увеличивает длину пресс-утяжинного конца выпрессованного полого изделия. Кроме того, жестко регламентированная разница углов наклона конусных рабочих поверхностей пресс-шайбы и матрицы (4-6o) является оптимальной лишь при определенных условиях прессования для ограниченной номенклатуры сплавов.

Это приводит к снижению выхода годного металла при изготовлении полых изделий, в частности труб.

Задачей, на решение которой направлено заявленное изобретение, является повышение выхода годного металла за счет увеличения длины прессуемой трубы путем сокращения высоты пресс-остатка и предотвращения появления при этом разрывов на внутренней поверхности трубы на конечной стадии прессования и образования пресс-утяжины.

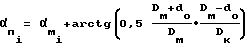

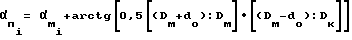

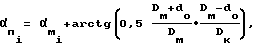

Для достижения указанного технического результата в инструменте для изготовления полых изделий, содержащим контейнер с размещением в нем оправкой, матрицей с наклонной заходной частью и пресс-шайбой с наклонной рабочей поверхностью, установленной на пресс-штемпеле, причем угол наклона образующей рабочей поверхности пресс-шайбы к продольной оси оправки выполнен больше угла наклона образующей заходной части матрицы, в отличие от прототипа угол наклона образующей рабочей поверхности пресс-шайбы определяется по формуле:

где  - угол наклона образующей рабочей поверхности пресс-шайбы на расстоянии ri от оси контейнера, град;

- угол наклона образующей рабочей поверхности пресс-шайбы на расстоянии ri от оси контейнера, град; - угол наклона образующей заходной части матрицы на расстоянии ri от оси контейнера, град;

- угол наклона образующей заходной части матрицы на расстоянии ri от оси контейнера, град;

Dм - диаметр отверстия матрицы, мм;

Dк - диаметр контейнера, мм;

dо - диаметр оправки, мм.

при этом оправка снабжена выступом, участок сопряжения которого с боковой поверхностью оправки выполнен криволинейным соответственно профилю противолежащего участка матрицы.

При осуществлении изобретения достигается максимальная выпрессовка заготовки до образования пресс-остатка, высота которого меньше толщины стенки выпрессовываемой трубы.

За счет выполнения профиля рабочей поверхности пресс-шайбы по заявленной формуле (I) на конец прессования обеспечивается равенство площадей поперечного сечения трубы и кольцевых сечений пресс-остатка на любом расстоянии ri от оси контейнера в пределах от радиуса матрицы до радиуса контейнера, а за счет того, что участок сопряжения выступа оправки с боковой поверхностью оправки выполняется криволинейным, соответствующим профилю матрицы, обеспечивается истечение металла без разрывов и образования пресс-утяжины.

Профиль рабочей поверхности пресс-шайбы на любом расстоянии от оси контейнера задан как функция параметров технологического инструмента для прессования, в частности как функция диаметра контейнера, диаметра матрицы, диаметра оправки и угла наклона образующей матрицы на том же расстоянии от оси контейнера, и учитывает вариации параметров прессового инструмента.

В заявленном инструменте профиль рабочей поверхности пресс-шайбы и профиль поверхности заходной части матрицы могут быть выполнены либо криволинейными, либо конусными. Это зависит от типа прессуемого материала, его физико-механических свойств, от условий трения при прессовании. В любом случае участок сопряжения выступа оправки с ее боковой поверхностью имеет криволинейный профиль, соответствующий профилю противолежащего участка матрицы.

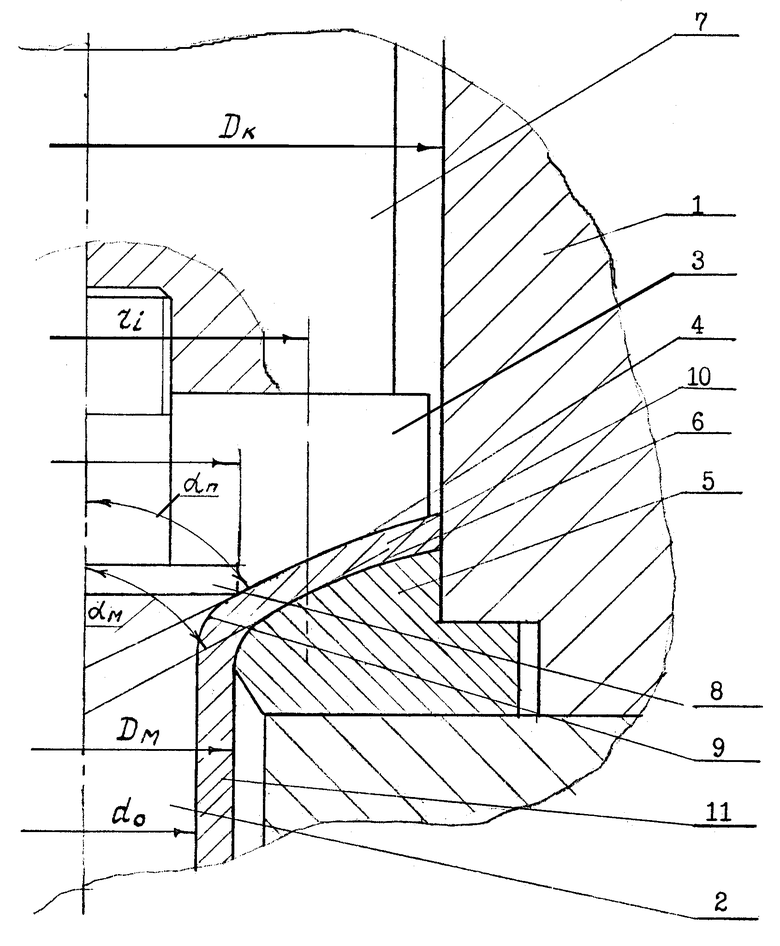

Изобретение поясняется чертежом, где показан инструмент для изготовления полых изделий в случае, когда профиль рабочей поверхности пресс-шайбы и заходной части матрицы выполнены криволинейными.

Инструмент для изготовления полых изделий содержит контейнер 1, размещенную в контейнере оправку 2, охватывающую оправку пресс-шайбу 3 с криволинейной или конусной образующей 4 под углом  на расстоянии ri от оси контейнера, матрицу 5 с криволинейной или конусной образующей 6 под углом

на расстоянии ri от оси контейнера, матрицу 5 с криволинейной или конусной образующей 6 под углом  на расстоянии ri от оси контейнера, и пресс-штемпеля 7. Оправка имеет выступ 8, сопряженный с ее боковой поверхностью и плавно переходящий в рабочую часть на криволинейном участке 9, выполненном соответствующим профилю 6 матрицы 5. Пресс-шайба 3 закреплена на пресс-штемпеле 7 посредством резьбового соединения оправки 2 с пресс-штемпелем 7. Матрица 5 установлена в контейнере 1. Угол наклона

на расстоянии ri от оси контейнера, и пресс-штемпеля 7. Оправка имеет выступ 8, сопряженный с ее боковой поверхностью и плавно переходящий в рабочую часть на криволинейном участке 9, выполненном соответствующим профилю 6 матрицы 5. Пресс-шайба 3 закреплена на пресс-штемпеле 7 посредством резьбового соединения оправки 2 с пресс-штемпелем 7. Матрица 5 установлена в контейнере 1. Угол наклона  образующей рабочей поверхности пресс-шайбы превышает угол наклона

образующей рабочей поверхности пресс-шайбы превышает угол наклона  образующей заходной части матрицы на любом расстоянии ri от оси контейнера и определяется по формуле (I).

образующей заходной части матрицы на любом расстоянии ri от оси контейнера и определяется по формуле (I).

Инструмент работает следующим образом.

Заготовку с осевым отверстием опускают в контейнер 1, пресс-штемпель 7 с закрепленной оправкой 2 и пресс-шайбой 3 опускают на заготовку. Происходит распрессовка заготовки, и ее задний торец принимает форму, соответствующую рабочей поверхности 4 пресс-шайбы и криволинейному участку 9 оправки. Затем происходит выпрессовка заготовки в кольцевой зазор между матрицей 5 и оправкой 2. При сокращении длины заготовки происходит плавный переход от истечения металла, соответствующего установившемуся процессу прессования, к формированию пресс-остатка без образования разрывов в металле и пресс-утяжины. Затем прессование прекращается, пресс-штемпель с пресс-шайбой и оправкой извлекают из контейнера, пресс-остаток 10 отсекают от выпрессованного полого изделия 11 и извлекают из контейнера.

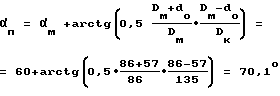

Пример конкретного выполнения.

Для прессования трубы из сплава Ti-3Al-2,5V с наружным диаметром 86 мм, внутренним диаметром 57 мм использовали контейнер диаметром Dк = 135 мм. Диаметр отверстия матрицы Dм составляет 86 мм. Диаметр оправки dо составляет 57 мм. Матрица коническая с углом конуса 60o. Угол конуса пресс-шайбы определили по формуле (I):

Высота пресс-остатка по диаметру, соответствующему отверстию матрицы, составила 12 мм, по диаметру, соответствующему диаметру контейнера, - 7,6 мм. Пресс-утяжина отсутствует.

При использовании инструмента, изготовленного в соответствии с прототипом с таким же углом конусности заходной части матрицы 60o и углом конусности рабочей поверхности пресс-шайбы 65o, высота пресс-остатка по диаметру, соответствующему диаметру отверстия матрицы, составила 12 мм, по диаметру, соответствующему диаметру контейнера, - 8 мм, и образовалась пресс-утяжина с разрывами на внутренней поверхности трубы длиной 50 мм.

Как следует из вышеизложенного, достижение технического результата - сокращение высоты пресс-остатка и предотвращение появления при этом разрывов на внутренней поверхности прессуемого изделия обеспечивается при неразрывном и взаимосвязанном выполнении всех существенных признаков заявляемого инструмента.

Кроме указанного достигаемого технического результата заявленный инструмент обладает также дополнительным достоинством: за счет снижения толщины пресс-остатка по диаметру, площади контакта его с контейнером облегчается извлечение пресс-остатка после его отделения от выпрессованного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

Изобретение относится к обработке металлов давлением. Инструмент содержит контейнер и размещенные в нем оправку, матрицу, пресс-штемпель и установленную на нем пресс-шайбу. Рабочая поверхность пресс-шайбы и заводная часть матрицы выполнены наклонными. Угол наклона образующей рабочей поверхности пресс-шайбы определяется по следующей формуле:

где  угол наклона образующей рабочей поверхности пресс-шайбы на расстоянии ri от оси контейнера, град;

угол наклона образующей рабочей поверхности пресс-шайбы на расстоянии ri от оси контейнера, град;  угол наклона образующей заходной части матрицы на расстоянии ri от оси контейнера, град; Dм - диаметр отверстия матрицы, мм; Dк - диаметр контейнера, мм, 4 do - диаметр оправки, мм.

угол наклона образующей заходной части матрицы на расстоянии ri от оси контейнера, град; Dм - диаметр отверстия матрицы, мм; Dк - диаметр контейнера, мм, 4 do - диаметр оправки, мм.

Оправка снабжена выступом. Участок сопряжения выступа с боковой поверхностью оправки выполнен криволинейным соответственно профилю противолежащего участка матрицы. Изобретение позволяет сократить высоту пресс-остатка и предотвратить при этом разрывы на внутренней поверхности прессуемого изделия. 1 ил.

Инструмент для прессования полых изделий, содержащий контейнер с размещенными в нем оправкой, матрицей с наклонной заходной частью и пресс-шайбой с наклонной рабочей поверхностью, установленной на пресс-штемпеле, причем угол наклона образующей рабочей поверхности пресс-шайбы к продольной оси оправки выполнен с превышением угла наклона образующей заходной части матрицы, отличающийся тем, что угол наклона образующей рабочей поверхности пресс-шайбы определяется по формуле:

где  - угол наклона образующей рабочей поверхности пресс-шайбы на расстоянии ri от оси контейнера, град;

- угол наклона образующей рабочей поверхности пресс-шайбы на расстоянии ri от оси контейнера, град; - угол наклона образующей заходной части матрицы на расстоянии ri от оси контейнера, град;

- угол наклона образующей заходной части матрицы на расстоянии ri от оси контейнера, град;

Dм - диаметр отверстия матрицы, мм;

Dк - диаметр контейнера, мм;

dо - диаметр оправки, мм,

при этом оправка снабжена выступом, участок сопряжения которого с боковой поверхностью оправки выполнен криволинейным соответственно профилю противолежащего участка матрицы.

| Инструмент для изготовления полых изделий | 1976 |

|

SU608580A1 |

| Устройство для изготовления труб методом прессования | 1974 |

|

SU523736A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ И ПРОФИЛЕЙ | 0 |

|

SU206515A1 |

| FR 2055533 A, 05.12.71 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КОПЧЕНОЙ ИКРЫ ЛОСОСЕВЫХ РЫБ | 1999 |

|

RU2161410C1 |

Авторы

Даты

1999-08-20—Публикация

1998-04-20—Подача