I

Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления резьбы накатывание.м.

Известна плашка для получения наружной резьбы, в корпусе которой выполнены резьбовые отверстия для навинчивания роликов, удерживаемых от проворота стопорными элементами 1.

Недостаток таких плашек заключается в сложности конструкции, определяемой необходимостью выполнения в теле плашки резьбовых отверстий для роликов и стопор- 10 ных элементов.

Наиболее близким к предлагаемому по технической сущности является резьбонакатный инструмент, содержащий рабочую часть с резьбой, имеющей в поперечном сечении форму многогранника с дугообразными гранями и деформирующие вершины, расположенные по винтовой линии 2.

Однако такой инструмент сложен в изгоговлении и имеет малую стойкость.„п

Цель изобретения - упрощение изготовления и повышение стойкости инструмента.

Это достигается тем, что рабочая часть инструмента выполнена составной в виде

пакета цилиндрических шайб, стянутых между собой неподвижно.

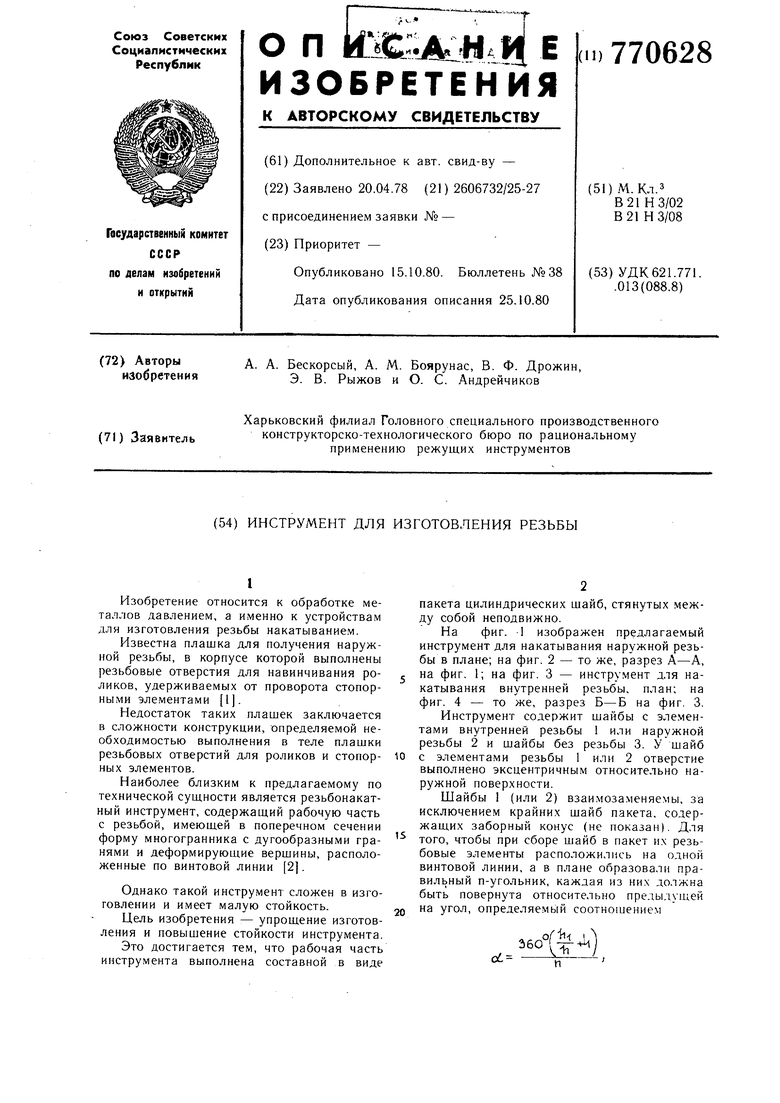

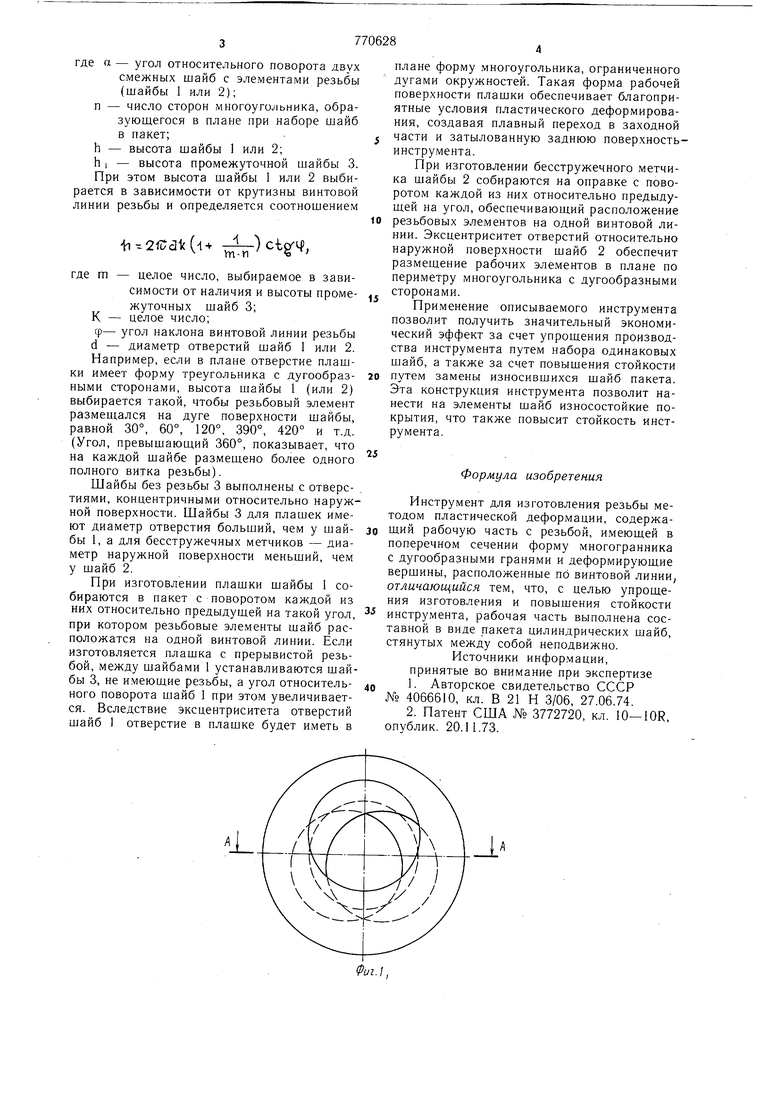

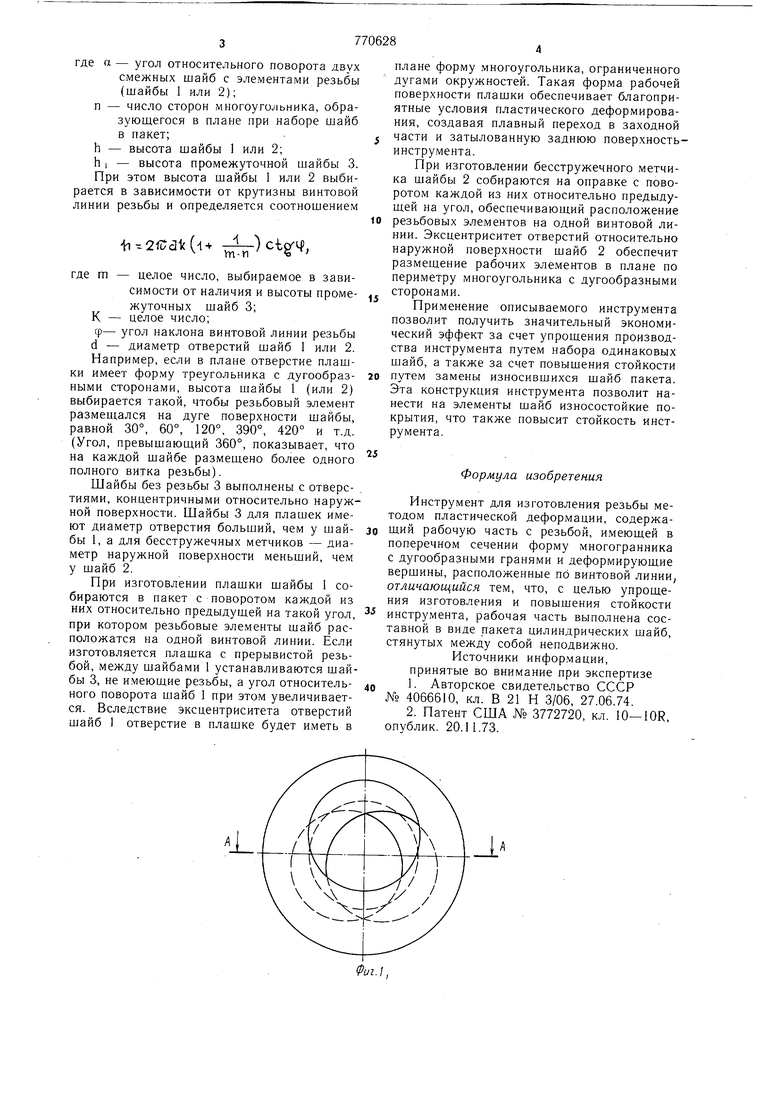

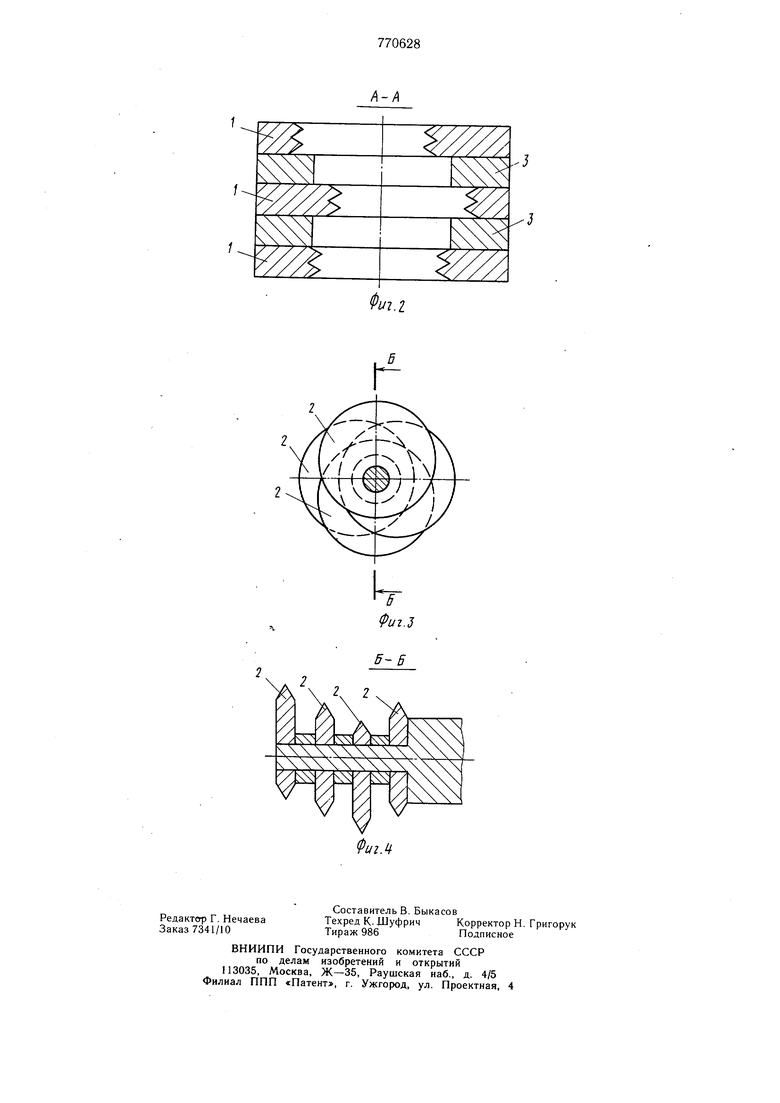

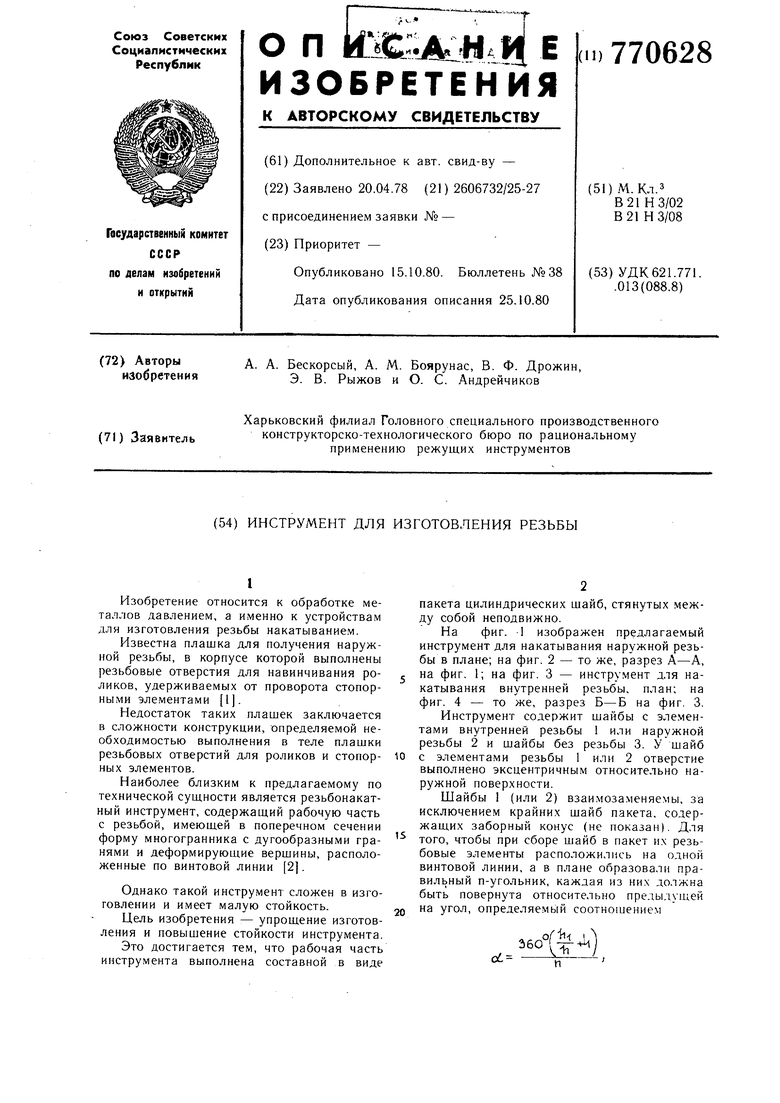

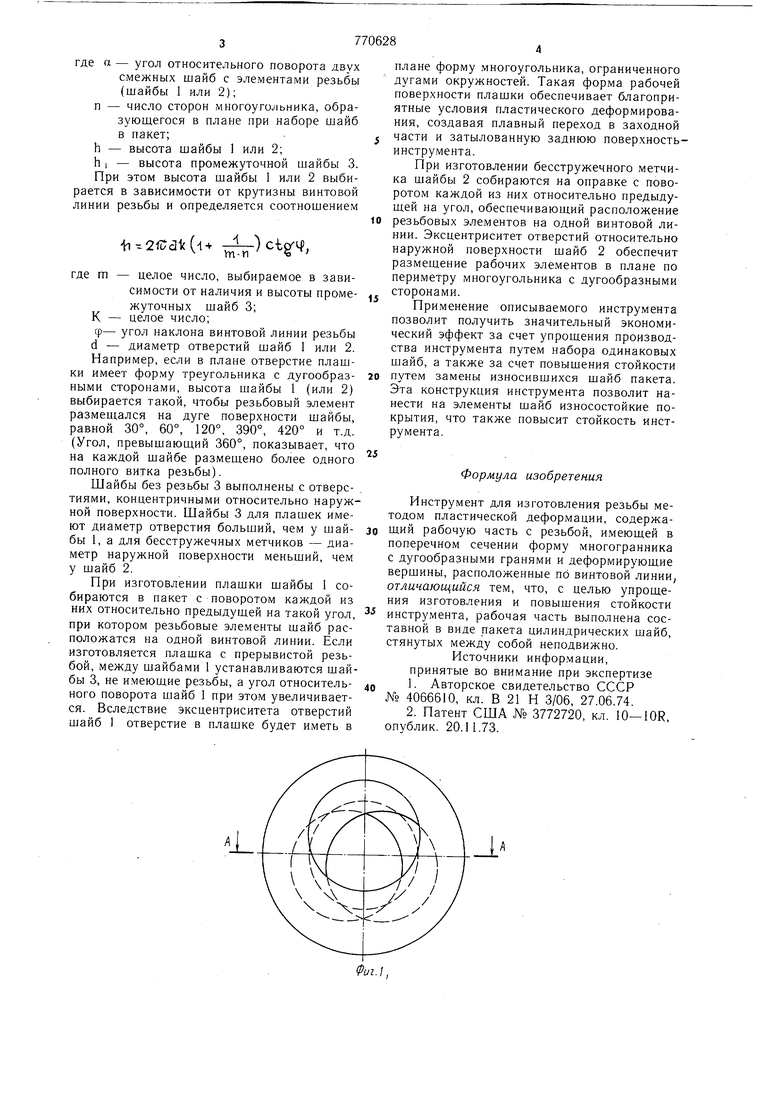

На фиг. 1 изображен предлагаемый инструмент для накатывания наружной резьбы в плане; на фиг. 2 - то же, разрез А-А, на фиг. 1; на фиг. 3 - инструмент для накатывания внутренней резьбы, план; на фиг. 4 - то же, разрез Б-Б на фиг. 3.

Инструмент содержит шайбы с элементами внутренней резьбы 1 или наружной резьбы 2 и шайбы без резьбы 3. У шайб с элементами резьбы 1 или 2 отверстие выполнено эксцентричным относительно наружной поверхности.

Шайбы 1 (или 2) взаимозаменяемы, за исключением крайних шайб пакета, содержащих заборный конус (не показан). Для того, чтобы при сборе шайб в пакет их резьбовые элементы расположились на одной винтовой линии, а в плане образовали правильный п-угольник, каждая из них должна быть повернута относительно предыдущей на угол, определяемь1Й соотношением

.. где « - угол относительного поворота двух смежных шайб с элементами резьбы (шайбы 1 или 2); п - число сторон многоугольника, образуюш,егося в плане при наборе шайб в пакет; h - высота шайбы 1 или 2; h I - высота промежуточной шайбы 3. При этом высота шайбы 1 или 2 выбирается в зависимости от крутизны винтовой линии резьбы и определяется соотношением ( ci, где m - целое число, выбираемое в зависимости от наличия и высоты промежуточных шайб 3; К - целое число; ср- угол наклона винтовой линии резьбы d - диаметр отверстий шайб 1 или 2. Например, если в плане отверстие плашки имеет форму треугольника с дугообразными сторонами, высота шайбы 1 (или 2) выбирается такой, чтобы резьбовый элемент размещался на дуге поверхности шайбы, равной 30°, 60°, 120°. 390°, 420° и т.д. (Угол, превышающий 360°, показывает, что на каждой шайбе размещено более одного полного витка резьбы). Шайбы без резьбы 3 выполнены с отверстиями, концентричными относительно наружной поверхности. Шайбы 3 для плащек имеют диаметр отверстия больший, чем у шайбы 1, а для бесстружечных метчиков - диаметр наружной поверхности меньший, чем у шайб 2. При изготовлении плашки шайбы 1 собираются в пакет с поворотом каждой из них относительно предыдущей на такой угол, при котором резьбовые элементы шайб расположатся на одной винтовой линии. Если изготовляется плашка с прерывистой резьбой, между шайбами 1 устанавливаются шай бы 3, не имеющие резьбы, а угол относительного поворота шайб 1 при этом увеличивается. Вследствие эксцентриситета отверстий шайб ) отверстие в плашке будет иметь в плане форму многоугольника, ограниченного дугами окружностей. Такая форма рабочей поверхности плашки обеспечивает благоприятные условия пластического деформирования, создавая плавный переход в заходной части и затылованную заднюю поверхностьинструмента. При изготовлении бесстружечного метчика шайбы 2 собираются на оправке с поворотом каждой из них относительно предыдущей на угол, обеспечивающий расположение резьбовых эле.ментов на одной винтовой линии. Эксцентриситет отверстий относительно наружной поверхности щайб 2 обеспечит размещение рабочих элементов в плане по периметру многоугольника с дугообразными сторонами. Применение описываемого инструмента позволит получить значительный экономический эффект за счет упрощения производства инструмента путем набора одинаковых шайб, а также за счет повышения стойкости путем замены износившихся шайб пакета. Эта конструкция инструмента позволит нанести на элементы шайб износостойкие покрытия, что также повысит стойкость инструмента. Формула изобретения Инструмент для изготовления резьбы методом пластической деформации, содержащий рабочую часть с резьбой, имеющей в поперечном сечении форму многогранника с дугообразны.ми гранями и деформирующие вершины, расположенные по винтовой линии отличающийся тем, что, с целью упрощения изготовления и повышения стойкости инструмента, рабочая часть выполнена составной в виде пакета цилиндрических шайб, стянутых между собой неподвижно. Источники инфор.мации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 4066610, кл. В 21 Н 3/06, 27.06.74. 2.Патент США № 3772720, кл. 10-10R, опублик. 20.11.73.

у//

Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| ГОЛОВКА ДЛЯ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ С РАДИАЛЬНОЙ ПОДАЧЕЙ РЕЗЬБОНАКАТНЫХ РОЛИКОВ | 2004 |

|

RU2252844C1 |

| Способ изготовления рабочей части метчика | 1982 |

|

SU1065069A1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ | 2004 |

|

RU2252845C1 |

| МЕТЧИК-ВОЛНОВОД ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2003 |

|

RU2241580C1 |

| МЕТЧИК БЕССТРУЖЕЧНЫЙ | 1991 |

|

RU2009750C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ РЕЗЬБ И ПРОФИЛЕЙ | 2003 |

|

RU2241579C1 |

| Деформирующий метчик | 1978 |

|

SU721206A1 |

| Устройство для накатывания внутренних резьб в высокопрочных сталях | 1981 |

|

SU1018767A1 |

| Бесстружечный метчик | 1981 |

|

SU997933A1 |

Авторы

Даты

1980-10-15—Публикация

1978-04-20—Подача