Изобретение относится к технологии машиностроения, к способам формообразования внутренних резьб пластическим деформированием, в частности к изготовлению инструментов для раскатывания внутренних резьб.

Известен способ изготовления внутренних резьб бесстружечным метчиком, имеющим резьбовые деформирующие элементы, перемещающиеся в радиальном направлении под действием статической силы, прикладываемой к хвостовику метчика [1]. Способ позволяет повысить производительность обработки и точность накатываемой резьбы.

Однако наличие между заготовкой и инструментом трения скольжения приводит к необходимости приложения значительного крутящего момента для совершения главного движения (вращения инструмента или заготовки). Наличие трения скольжения между заготовкой и инструментом приводит также к быстрому износу инструмента, усугубляемому тем, что деформирующая поверхность инструмента в процессе формирования резьбового профиля находится в постоянном контакте с заготовкой. В связи с этим способ может быть использован ограниченно: только для накатывания резьб сравнительно небольшого диаметра и шага в заготовках из пластичных материалов.

Известна нераскрывающаяся резьбонакатная головка (бесконсольный накатывающий метчик) для накатывания внутренних резьб с осевой подачей, имеющая корпус, в центральной выточке которого установлены два шарика или две конические пробки, служащие опорой для трех резьбонакатных роликов [2]. Ролики имеют конические цапфы, которыми они опираются на шарики или пробки. Сдвигая или раздвигая шарики или пробки, можно перемещать ролики в радиальном направлении и тем самым регулировать диаметр накатываемой резьбы. Поскольку ролики имеют возможность свободно вращаться в корпусе, при накатывании резьбы между инструментом и заготовкой имеет место трение качения, что существенно снижает крутящий момент и повышает стойкость роликов.

Однако данная головка (метчик) не может обеспечить радиальною подачу во время накатывания резьбы, так как перемещение пробок в ней не синхронизировано, в связи с чем резьбонакатные ролики смещаются как в радиальном, так и в осевом направлении, что при накатывании с радиальной подачей приведет к разбивке и браку резьбы.

Кроме того, невозможность обеспечения радиальной подачи резьбонакатных роликов во время процесса накатывания снижает производительность и повышает себестоимость обработки.

Задачей изобретения является повышение производительности, точности и снижение себестоимости, а также расширение технологических возможностей накатывания внутренних резьб путем применения для их формообразования инструмента с резьбонакатными роликами, имеющими возможность свободного вращения и перемещения в радиальном направлении в процессе обработки.

Поставленная задача решается с помощью предлагаемой головки для накатывания внутренних резьбе радиальной подачей резьбонакатных роликов, содержащая минимум три свободно вращающихся резьбонакатных ролика, причем каждый резьбонакатной ролик снабжен осью, радиально-упорными подшипниками и гайкой, а корпус головки снабжен штоком с конической поверхностью и вилками, расположенными в радиальных пазах корпуса, контактирующими с конической поверхностью штока и, в которых размещены резьбонакатные ролики, при этом вилки с роликами имеют возможность перемещения в радиальном направлении под действием силы, прикладываемой к штоку.

Кроме того, головка снабжена двумя винтовыми цилиндрическими пружинами сжатия, расположенными в кольцевых канавках корпуса с торцов резьбонакатных роликов, служащими для создания постоянного контакта вилок с конической поверхностью штока и удерживающими от выпадания резьбонакатные ролики.

Сущность конструкции головки для накатывания внутренних резьб с радиальной подачей резьбонакатных роликов поясняется чертежами.

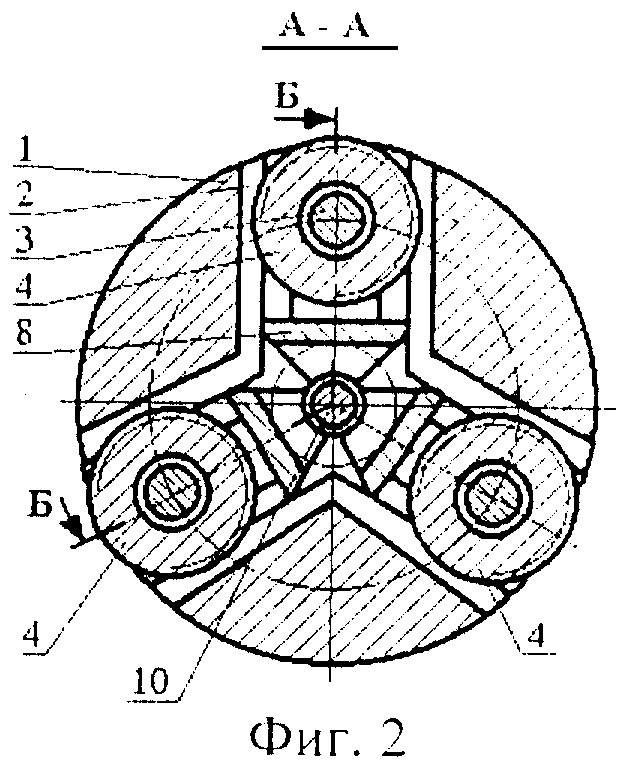

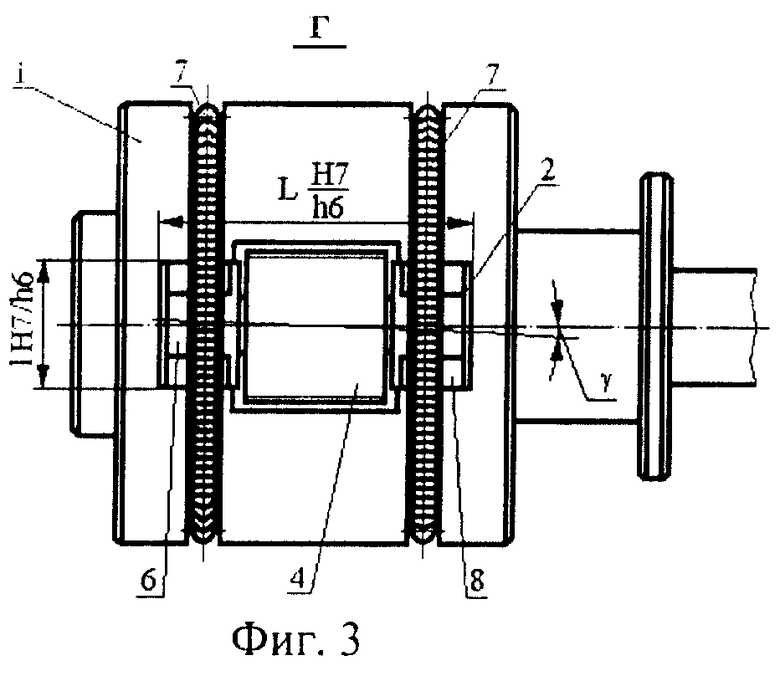

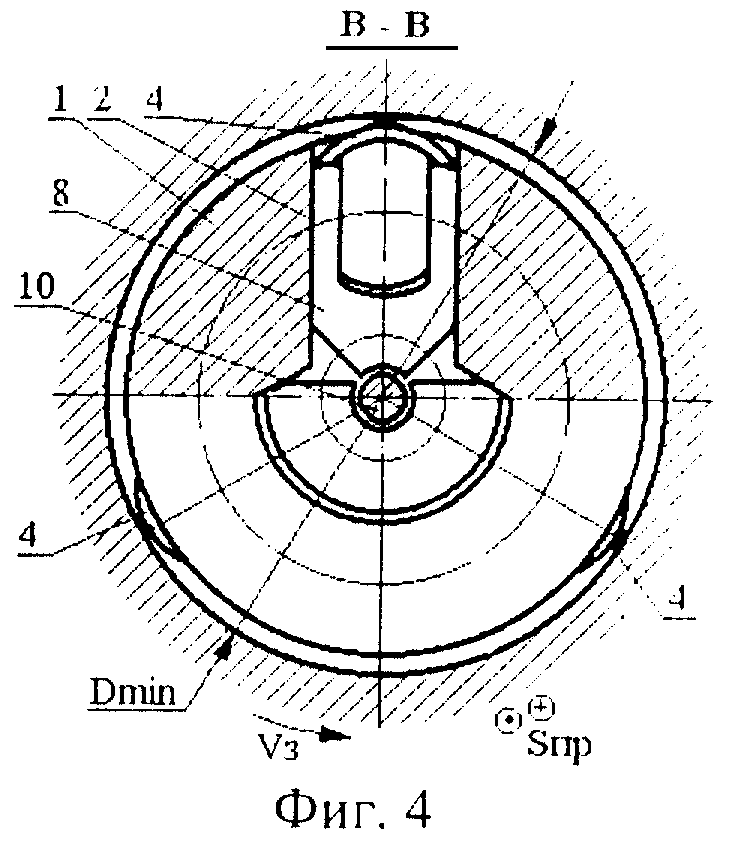

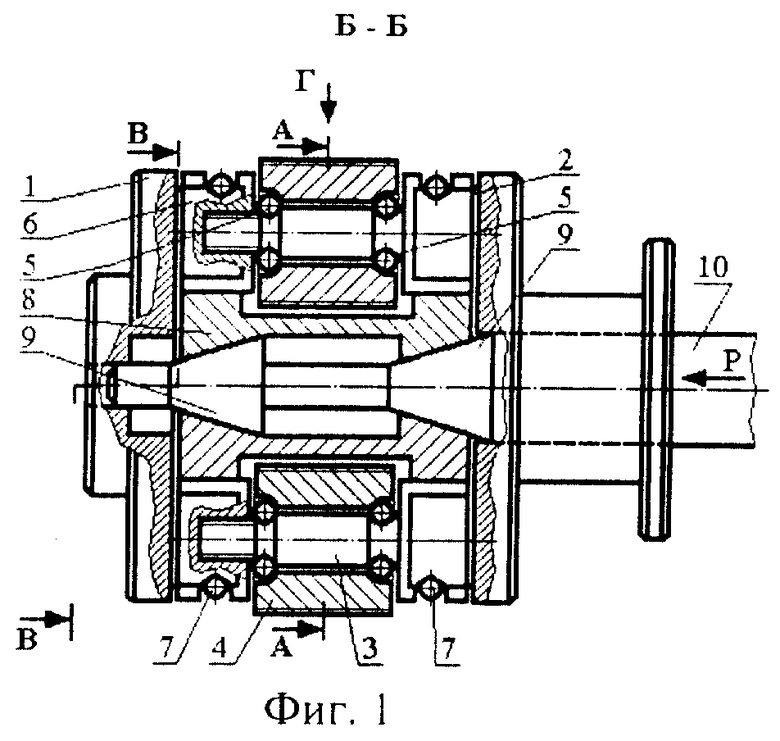

На фиг.1 представлен инструмент- головка, продольный разрез Б-Б фиг.2; на фиг.2 - головка, поперечный разрез А-А фиг.1; на фиг.3 - головки, общий вид по Г фиг.1; на фиг.4 - головка, поперечный разрез В-В фиг.1.

Предлагаемая головка состоит из корпуса 1 с прямоугольными радиальными пазами 2 в количестве не менее трех, в которые вставлены на осях 3 резьбонакатные ролики 4, имеющие возможность перемещения в радиальном направлении. Радиальные пазы 2 имеют наклон относительно общей продольной оси вращения головки на угол γ, равный углу подъема накатываемой резьбы.

Для обеспечения свободного вращения на оси 3 каждый резьбонакатной ролик 4 установлен на радиально-упорных подшипниках 5 и фиксируется с торца от осевого смещения гайкой 6. Резьбонакатные ролики 4 имеют кольцевые витки для образования внутренней резьбы на заготовке. Резьбонакатные ролики 4 смещены друг относительно друга в продольном направлении на величину, равную

Рш/n,

где Pш - шаг накатываемой резьбы,

n - количество резьбонакатных роликов 4.

Головка снабжена двумя винтовыми цилиндрическими пружинами 7 сжатия, расположенными в кольцевых канавках корпуса 1 с торцов резьбонакатных роликов 4, служащими для создания постоянного контакта вилок 8 с конической поверхностью 9 штока 10 и удерживающими от выпадания резьбонакатные ролики 4.

В центральное продольное ступенчатое отверстие корпуса 1 вставлен шток 10, имеющий конические поверхности 9, на которые опираются вилки 8 ответными коническими поверхностями. Вилки 8 предназначены для восприятия перемещения штока 10 в продольном направлении и передачи перемещения резьбонакатным роликам 4 в радиальном направлении под действием силы Р, прикладываемой к штоку. От точности изготовления вилки 8 и паза 2 корпуса и назначения посадок на размеры l H7/h6, L H7/h6 зависит качество накатываемой резьбы. Ось 3, имеющая с одной стороны (справа, согласно фиг.1) ступень большого диаметра с лысками и резьбовую ступень (слева, согласно фиг.1), на которую навернута гайка 6, также имеющая лыски, свободно сидит в вилке 8.

Головка, установленная на рабочем органе станка (не показан) в нерабочем состоянии с наружным диметром Dmin по резьбонакатным роликам 4, меньшим наружного диаметра накатываемой резьбы, свободно вводится в отверстие заготовки (не показана) на всю длину накатываемой резьбы, так как высота резьбонакатных роликов больше на 4Рш длины накатываемой резьбы заготовки.

Как только головка займет требуемое положение, установочное движение прекращается и к штоку 10 прикладывается сила Р. Под действием силы Р шток 10 перемещается внутрь головки. При осевом перемещении штока 13 его конические поверхности 9 сообщают радиальное перемещение вилкам 8. Благодаря перемещению вилок 8 оси 3 с установленными на них резьбонакатными роликами 4 также перемещаются радиально, в направлении от оси вращения накатываемой резьбы.

Одновременно заготовке (не показана) сообщают главное вращательное движение Vз и поступательное движение подачи Sпр, равное шагу получаемой резьбы.

В зависимости от модели станка, применяемого для резьбонакатывания, вращение и продольная подача может сообщаться инструменту при неподвижной заготовке.

Под действием силы Р резьбонакатные ролики 4 внедряются в отверстие заготовки, формируя в ней резьбу. При повороте заготовки на 1/3 оборота формируется полный профиль резьбы.

Поскольку между заготовкой и резьбонакатными роликами 4 имеет место трение качения, значительно снижается крутящий момент, действующий на привод главного движения. Поскольку участок резьбы ролика, взаимодействующий с заготовкой, из-за вращения ролика постоянно меняется, износ резьбонакатного ролика происходит значительно медленнее, чем аналогичного бесстружечного метчика.

Радиальное перемещение резьбонакатных роликов прекращается и при повороте заготовки на полный оборот головка калибрует полученную резьбу.

Для вывода головки из обработанной заготовки прекращают воздействие силы Р на торец штока 10.

Шток 10 выдвигается в осевом направлении из головки, при этом оси 3 с установленными на них резьбонакатными роликами 4 перемешаются радиально в направлении к оси вращения накатываемой резьбы под действием пружин 7. Диаметр головки по резьбонакатным роликам становится меньше наружного диаметра накатанной резьбы и головка свободно выводится из отверстия заготовки.

При промышленных испытаниях заготовку - гайку специальную с внутренней резьбой М200 ×2 Н7 устанавливали в патроне токарного станка 16К20, а головку, оснащенную механизмом гидравлического привода, - в резцедержателе станка. Заготовке сообщали вращательное движение Vз=11 м/мин, а головке - продольную подачу Sпр=2 мм/об. Испытаниями установлено, что по сравнению с резьбонарезанием производительность процесса повышается в 2,5...3,5 раза, размеры резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента повышается в 2,5...3 раза, высота шероховатости резьбовой поверхности уменьшается на 1...2 класса.

Предлагаемая головка для накатывания внутренних резьб с радиальной подачей резьбонакатных роликов позволяет накатывать внутренние резьбы большого диаметра в материалах со средней пластичностью с высокой производительностью и качеством.

Источники информации, принятые во внимание

1. А.с. СССР 742018. МКИ В 21 Н 3/08. Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления // Г.П.Урлапов. Заявка №2506431/25-27, 2532315/25-27, заявл. 11.07.77, опуб. 25.06.80. Бюл. №23.

2. Султанов Т.А. Резьбонакатные головки. М.: Машиностроение, 1966. - С.115-116 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ | 2004 |

|

RU2252845C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Резьбонакатная головка | 1982 |

|

SU1031605A1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| Резьбонакатная головка | 1982 |

|

SU1031608A1 |

| МЕТЧИК-ВОЛНОВОД ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2003 |

|

RU2241580C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| Резьбонакатная головка | 1979 |

|

SU841742A1 |

Изобретение относится к области технологии машиностроения, формообразованию внутренних резьб пластическим деформированием. Головка содержит минимум три свободно вращающихся резьбонакатных ролика. Для повышения производительности и точности каждый резьбонакатной ролик снабжен осью, радиально-упорными подшипниками и гайкой, а корпус снабжен штоком с конической поверхностью и вилками, расположенными в радиальных пазах корпуса, контактирующими с конической поверхностью штока и в которых размещены резьбонакатные ролики. При этом вилки с роликами имеют возможность перемещения в радиальном направлении под действием силы, прикладываемой к штоку. Головка может быть снабжена двумя цилиндрическими пружинами сжатия, расположенными в кольцевых канавках корпуса с торцов резьбонакатных роликов, служащими для создания постоянного контакта вилок с конической поверхностью штока и удерживающими от выпадания резьбонакатные ролики. 1 з.п. ф-лы, 4 ил.

| Устройство для накатывания внутренних резьб | 1974 |

|

SU506461A1 |

| Устройство (инструмент) для накатки внутренней резьбы | 1956 |

|

SU108356A2 |

| Резьбонакатная головка для накатывания внутренних резьб | 1959 |

|

SU125459A1 |

| RU 2028661 C1, 20.07.1995 | |||

| ГИБКОЕ БЕРЕГОЗАЩИТНОЕ СОООРУЖЕНИЕ | 2006 |

|

RU2329352C1 |

Авторы

Даты

2005-05-27—Публикация

2004-01-12—Подача