Изобретение относится к технологии машиностроения, к обработке металлов давлением, в частности, к изготовлению инструментов, работающих по способу формообразования и упрочнения внутренних резьб пластическим деформированием.

Известен бесстружечный метчик для накатывания внутренних резьб, содержащий корпус с установленными в его пазах, по крайней мере, двумя резьбовыми деформирующими элементами [1].

Недостатком известного метчика является сложность создания значительных статических сил при накатывании внутренних резьб с нормальным шагом. Конструкция инструмента не может быть использована при накатывании внутренних резьб с крупным шагом и при обработке заготовок из труднообрабатываемых материалов с повышенной твердостью. Кроме того, данный инструмент не позволяет обеспечить значительной глубины упрочненного слоя (более 2 мм), которая необходима для тяжелонагруженных ходовых и крепежных резьб.

Известен бесстружечный метчик для изготовления внутренних резьб, имеющий резьбовые деформирующие элементы, перемещающиеся в радиальном направлении под действием статической силы, прикладываемой к хвостовику метчика [2].

Данный инструмент позволяет повысить производительность обработки, точность накатываемой резьбы, стойкость инструмента.

Однако, из-за сложности создания значительных статических сил, данный инструмент не может быть использован при накатывании внутренних резьб с крупным шагом и при обработке заготовок из труднообрабатываемых материалов с повышенной твердостью. Кроме того, данный инструмент не позволяет обеспечить значительной глубины упрочненного слоя (более 2 мм), которая необходима для тяжелонагруженных ходовых и крепежных резьб и профилей.

Задачей изобретения является расширение технологических возможностей накатывания внутренних резьб и профилей и повышения глубины упрочнения, производительности и качества путем применения для их формообразования и упрочнения статико-импульсной обработки.

Поставленная задача достигается предлагаемым метчиком - волноводом для статического формообразования внутренних резьб, содержащим корпус с хвостовиком, к которому прикладывается постоянная статическая нагрузка, и с установленными в наклонных к оси корпуса пазах, по крайней мере, двумя резьбовыми деформирующими элементами с наклонными основаниями, подпружиненную втулку, ограничитель хода и опорное кольцо, причем он снабжен гидравлическим генератором механических импульсов для передачи периодической динамической нагрузки на хвостовик посредством бойка, смонтированного в корпусе генератора, стягивающей деформирующие резьбовые элементы пружиной и пружиной возврата в исходное положение корпуса метчика после каждого ударного импульса.

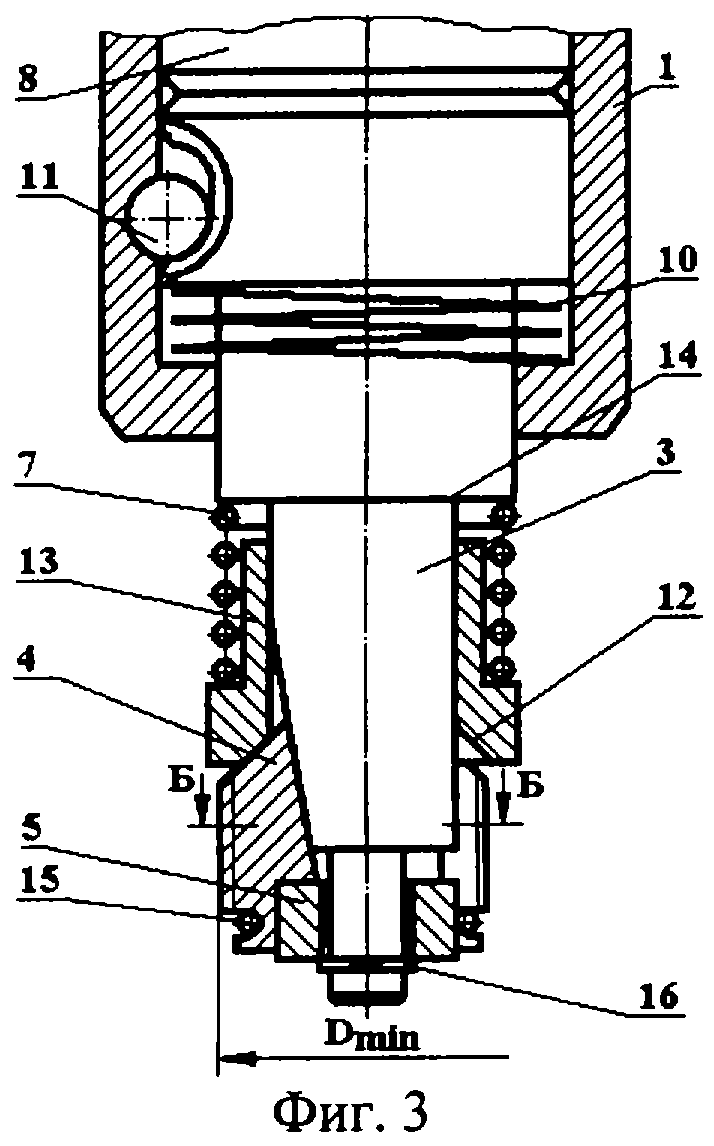

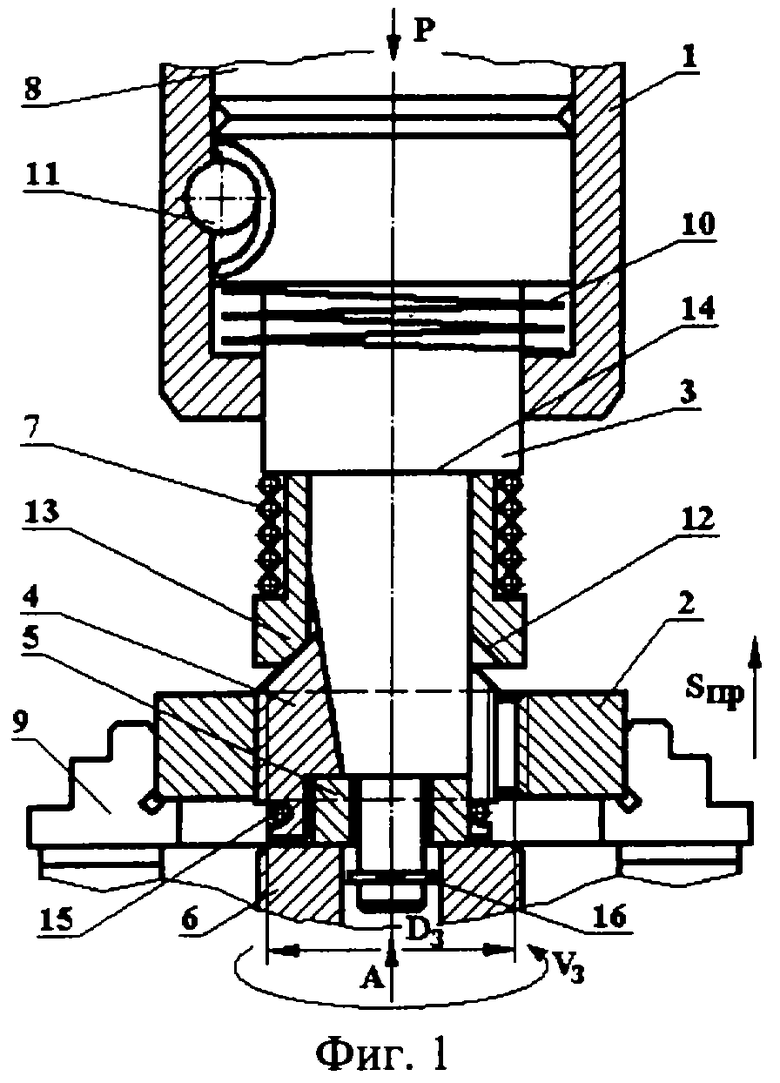

На фиг.1 схематично показан способ статико-импульсного формообразования и упрочнения внутренней резьбы с помощью предлагаемого метчика - волновода, продольный разрез; на фиг.2 - вид по А на фиг.1; на фиг.3 - метчик - волновод в нерабочем положении, продольный разрез; на фиг.4 - сечение Б-Б на фиг.3.

Метчик - волновод служит для реализации высокопроизводительного способа статико-импульсного формообразования и упрочнения внутренних резьб (фиг.1), который осуществляется с помощью механизма подачи станка, с установленным гидравлическим генератором механических импульсов (не показан), нижняя рабочая часть 1 которого содержит инструмент, вводимый в отверстие обрабатываемой заготовки 2 [3].

В нижней рабочей части 1 установлен метчик - волновод 3, с равномерно расположенными в нем резьбовыми деформирующими элементами 4 с наклонными к продольной оси основаниями, в количестве не менее двух, которые имеют возможность перемещаться относительно корпуса метчика 3, и длина которых несколько больше высоты заготовки 2. Резьбовые деформирующие элементы 4 смещены друг относительно друга в продольном направлении на величину, равную Рш/n, где Рш - шаг получаемой резьбы, n - количество резьбовых деформирующих элементов 4.

Метчик - волновод 3 в нерабочем состоянии (фиг.3 и 4) с наружным диметром Dmin по резьбовым деформирующим элементам 4, меньшим внутреннего диаметра отверстия заготовки Dз, свободно вводится в обрабатываемое отверстие заготовки 2.

Как только упорное кольцо 5 соприкасается с неподвижной опорой 6 станка, резьбовые элементы 4 начинают перемещаться в радиальном направлении от центра метчика - волновода, при этом пружина 7 сжимается (фиг.1 и 2). При соприкосновении резьбовых элементов 4 с отверстием заготовки 2 боек 8 начинает наносить удары по метчику - волноводу 3. Одновременно заготовке 2 сообщают главное вращательное движение Vз и поступательное движение подачи Sпр, равное шагу получаемой резьбы, от соответствующих механизмов станка (не показаны) благодаря тому, что заготовка закреплена в патроне 9. Эти два движения кинематически связаны между собой зависимостью: продольное перемещение, равное шагу накатываемой резьбы, осуществляется за один оборот заготовки.

В зависимости от модели станка вращение и продольная подача может сообщаться инструменту при неподвижной заготовке.

Под действием статической и динамической составляющих нагрузки деформирующие элементы 4 внедряются в отверстие заготовки 2, формируя в ней резьбу.

Возврат метчика - волновода 3 в исходное положение после каждого ударного импульса происходит под действием пружины возврата 10, при этом длина перемещения метчика - волновода контролируется ограничителем хода 11, который расположен в пазу метчика - волновода.

Возврат деформирующих элементов в исходное положение после каждого ударного импульса происходит под действием радиальной силы накатывания и пружины 7, причем деформирующие элемент 4 остаются в постоянном контакте с заготовкой под действием пружины 7 и радиальной силы накатывания.

При повороте заготовки на 1/n оборота (n - количество деформирующих элементов) формируется полный профиль резьбы. При этом деформирующие элементы 4 своим скосом упираются в коническую выточку 12 ограничительной втулки 13, которая, в свою очередь, упирается в торец 14 метчика - волновода 3.

Радиальное перемещение деформирующих элементов 4 прекращается, боек 8 прекращает наносить удары по метчику - волноводу 3, и при повороте заготовки на полный оборот метчик - волновод калибрует полученную резьбу.

Для вывода метчика - волновода из обработанной заготовки прекращают вращение заготовки и механизм подачи станка, с установленным гидравлическим генератором механических импульсов [3] (не показан) с нижней рабочей частью 1 и метчиком - волноводом выводят.

Под действием пружины 7 ограничительная втулка 13 опускается вниз, а стягивающая пружина 15 перемещает деформирующие элементы 4 радиально к центру, которые выходят из образованного резьбового профиля заготовки и освобождают ее.

От выпадения из пазов метчика - волновода 3 деформирующие элементы 4 фиксируются конической выточкой 12 ограничительной втулки 13, стягивающей пружиной 15 и стопорным кольцом 16.

Значительная энергия ударного импульса гидравлического генератора механических импульсов (до 40 Дж и более) позволяет накатывать резьбы с крупным шагом, а также резьбы в труднообрабатываемых заготовках из материалов с повышенной твердостью. При этом достигается значительная глубина упрочнения (до 10 мм и более).

При оснащении метчика - волновода деформирующими элементами соответствующей формы данная конструкция может использоваться для накатывания различных внутренних профилей, например шлицев (при отсутствии главного вращательного движения и наличии прерывистой круговой подачи) или кольцевых канавок (при наличии главного вращательного движения и отсутствии движения подачи).

При испытаниях предлагаемого метчика - волновода накатывали внутреннюю резьбу М42×3. Н7 в заготовке - гайке, специальной, из стали 20, которую устанавливали в патроне токарного станка 16К20Т1, а метчик - волновод, оснащенный механизмами статического и импульсного нагружения, - в резцедержателе станка. Заготовке сообщали вращательное движение Vз=11 м/мин, а метчику - волноводу - продольную подачу Sпр=3 мм/об, частоту и энергию ударного импульса гидравлического генератора механических импульсов доводили, соответственно, до 35 Гц и 40 Дж.

Испытаниями установлено, что производительность процесса повышается в 2...3 раза, размеры резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента повышается в 1,5...2 раза, высота шероховатости резьбовой поверхности уменьшается на 1...2 класса.

Предлагаемый инструмент в виде метчика - волновода гидравлического генератора механических импульсов, которому сообщается постоянная статическая и периодическая динамическая нагрузка позволяет создавать значительные напряжения в пятне контакта инструмента и заготовки при сравнительно небольшой затраченной мощности и способствует более полной передаче энергии ударного импульса в обрабатываемую среду.

Наличие в ударной системе гидравлического генератора механических импульсов бойка и метчика - волновода позволяет формировать ударные импульсы рациональной формы, что повышает коэффициент полезного действия процесса накатывания резьбового профиля.

Источники информации, принятые во внимание

1. А.с. СССР 255 749, МКИ В 21 Н 3/08. Бесстружечный метчик для внутренних резьб. 1970.

2. А.с. СССР 742 018. МКИ В 21 Н 3/08. Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления. // Г.П.Урлапов. Заявка № 2506 431/25-27, 2532315/25-27, заявл. 11.07.77, опуб. 25.06.80. Бюл. №23 - прототип.

3. Патент РФ 2090342, МКИ В 24 В 39/04. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием // А.Г.Лазуткин, А.В.Киричек, Д.Л.Соловьев. Заявка № 95122309/02, заявл. 21.12.95, опуб. 20.09.97. Бюл. № 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ РЕЗЬБ И ПРОФИЛЕЙ | 2003 |

|

RU2241579C1 |

| ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО НАКАТЫВАНИЯ РЕЗЬБЫ | 2005 |

|

RU2280526C1 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО НАКАТЫВАНИЯ РЕЗЬБЫ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2280527C1 |

| ГОЛОВКА ДЛЯ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ С РАДИАЛЬНОЙ ПОДАЧЕЙ РЕЗЬБОНАКАТНЫХ РОЛИКОВ | 2004 |

|

RU2252844C1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ | 2004 |

|

RU2252845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВНУТРЕННИХ КРУПНОГАБАРИТНЫХ РЕЗЬБ | 2019 |

|

RU2731949C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

Изобретение относится к технологии машиностроения, к обработке металлов давлением, в частности, к изготовлению инструментов, работающих по способу формообразования и упрочнения внутренних резьб пластическим деформированием. Метчик-волновод для статико-импульсного формообразования и упрочнения внутренних резьб снабжен гидравлическим генератором механических импульсов для передачи периодической динамической нагрузки на хвостовик посредством бойка, смонтированного в корпусе генератора, стягивающей деформирующие резьбовые элементы пружиной и пружиной возврата в исходное положение корпуса метчика после каждого ударного импульса. Обеспечивается расширение технологических возможностей накатывания резьб и профилей, повышение глубины упрочнения, производительности и качества. 4 ил.

Метчик-волновод для статического формообразования внутренних резьб, содержащий корпус с хвостовиком, к которому прикладывается постоянная статическая нагрузка, и с установленными в наклонной к оси корпуса пазах, по крайней мере, двумя резьбовыми деформирующими элементами с наклонными основаниями, подпружиненную втулку, ограничитель хода и опорное кольцо, отличающийся тем, что он снабжен гидравлическим генератором механических импульсов для передачи периодической динамической нагрузки на хвостовик посредством бойка, смонтированного в корпусе генератора, стягивающей деформирующие резьбовые элементы пружиной и пружиной возврата в исходное положение корпуса метчика после каждого ударного импульса.

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1995 |

|

RU2090342C1 |

| СТАНОК ДЛЯ ВОССТАНОВЛЕНИЯ И/ИЛИ УПРОЧНЕНИЯ РЕЗЬБЫ НА ТРУБНОЙ ЗАГОТОВКЕ | 2001 |

|

RU2191097C1 |

| US 3464072 А, 02.09.1969. | |||

Авторы

Даты

2004-12-10—Публикация

2003-11-06—Подача