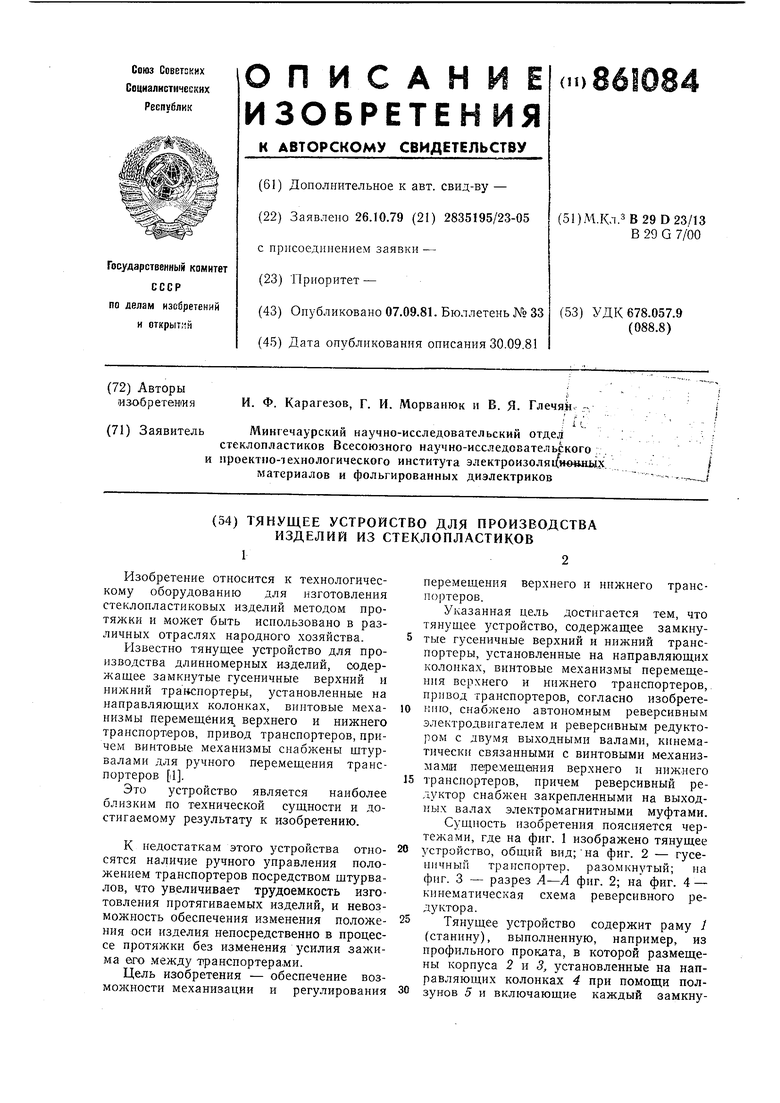

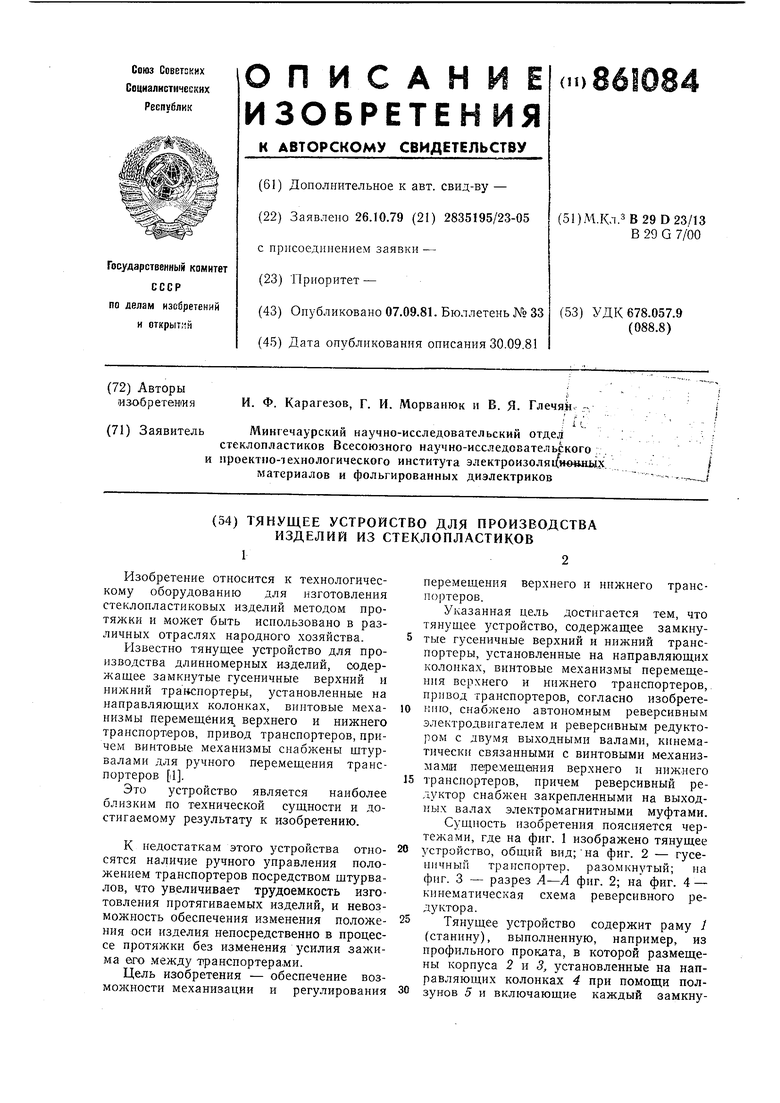

тый гусеничный транснортер 6, натянутый на звездочках ведущего и ведомого валов (на чертежах не видны). На корпусах 2 и 3 имеются кронштейны 7, шарнйрно соединенные с винтовыми механизмами 8 и 9, которые закреплены на раме -1. Гусеничные транспортеры 6 приводятся в движение от привода iW через вертикальный вал 11 и конические передачи 12, помещенные в разъемные корпуса 13, что позволяет облегчить сборку указанных узлов.

Для обеспечения свободного перемещения транспортеров 6 по направляющим колонкам 4 ведущие шестерни конических передач 2 насалсены на шлицевые части вертикального вала 1,1. Привод 10 соединен с вертикальным валом 1J посредством предохранительной муфты ,14. Целесообразно, чтобы привод 10 состоял из многоступенчатого редуктора и электродвигателя постоянного тока. Это позволяет регулировать скорость протягивания стеклопластиковых изделий в широком диапазоне и обеспечивает универсальность тянущего устройства, так как создается возможность протягивания изделий различного сечения и конфигурации.

Перемешение корпусов 2 и 5 по направляющим колонкам 4 осуществляется посредством винтовых механизмов 8 н 9, получающих вращение от реверсивного редуктора 15, связанного с автономным реверсивным электродвигателем 16. Связь нижнего винтового механизма 5 и реверсивного редуктора 15 осуществляется при помощи цепной передачи, состоящей из звездочек /7 и ,18, установленных соответственно на валах винтового механизма 8 и реверсивного редуктора 15, соединенных цепью 19. Другой вал редуктора 15 и вал верхнего винтового механизма 9 выполнены удлиненными и установлены в дополнительных подшипниковых опорах 20 и 21. На удлиненных валах имеются звездочки, которые соединены между собой цепью 22.

Направляющие колонки 4 установлены в опорах 23 и жестко зафиксированы, например, штифтами. Это позволяет передавать из колонки 4 растягивающую нагрузку, возникающую при зажатии изделия 24 транспортерами 6, осуществляемом механизмами 8 и 9.

В устройстве предусмотрена площадка 25, предназначенная для установки на ней фрезерного, шлифовального или других приспособлений для планирования поверхностей гусеничных транспортеров или выполнения каналов, контактирующих с протягиваемым изделием 24. Это позволяет сокр.атить inapK пресс-форм для изготовления башмаков 26 с различными каналами по профилю изделия и без них.

Кроме того, в тянущем устройстве предусмотрены датчики для контроля передвижения и места положения гусеничных

транспортеров 6 по направляющим колонкам 4, тензометрические датчики, определяющие величину зажатия протягиваемого изделия 24. Эти датчики позволяют настраивать тянущее устройство на оптимальный режим работы, предохраняют его от перегрузок, они могут быть установлены в любом удобном месте.

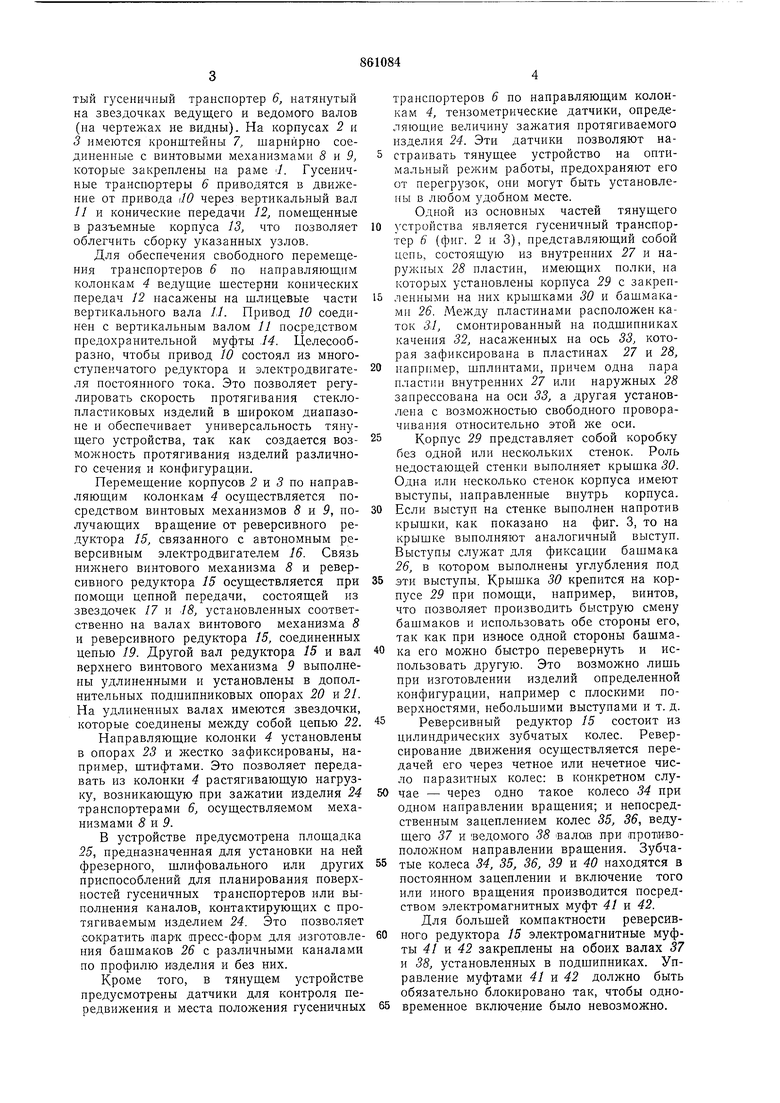

Одной из основных частей тянущего

устройства является гусеничный транспортер 6 (фиг. 2 и 3), представляющий собой цепь, состоящую из внутренних 27 и наружных 28 пластин, имеющих полки, на которых установлены корпуса 29 с закрепленными на них крышками 30 и башмакамп 26. Между пластинами расположен каток 3,1, смонтированный на подшипниках качения 32, насаженных на ось 33, которая зафиксирована в пластинах 27 и 28,

например, шплинтами, причем одна пара пластин внутренних 27 или наружных 28 запрессована на оси 33, а другая установлена с возможностью свободного проворачивания относительно этой же оси.

Корпус 29 представляет собой коробку без одной или нескольких стенок. Роль недостающей стенки выполняет крышка 30. Одна или несколько стенок корпуса имеют выступы, паправленные внутрь корпуса.

Если выступ на стенке выполнен напротив крышки, как показано на фиг. 3, то на крышке выполняют аналогичный выступ. Выступы служат для фиксации башмака 26, в котором выполнены углубления под

эти выступы. Крышка 30 крепится на корпусе 29 при помощи, например, винтов, что позволяет производить быструю смену башмаков и использовать обе стороны его, так как при износе одной стороны башмака его можно быстро перевернуть и использовать другую. Это возможно лищь при изготовлении изделий определенной конфигурации, например с плоскими поверхностями, небольшими выступами и т. д.

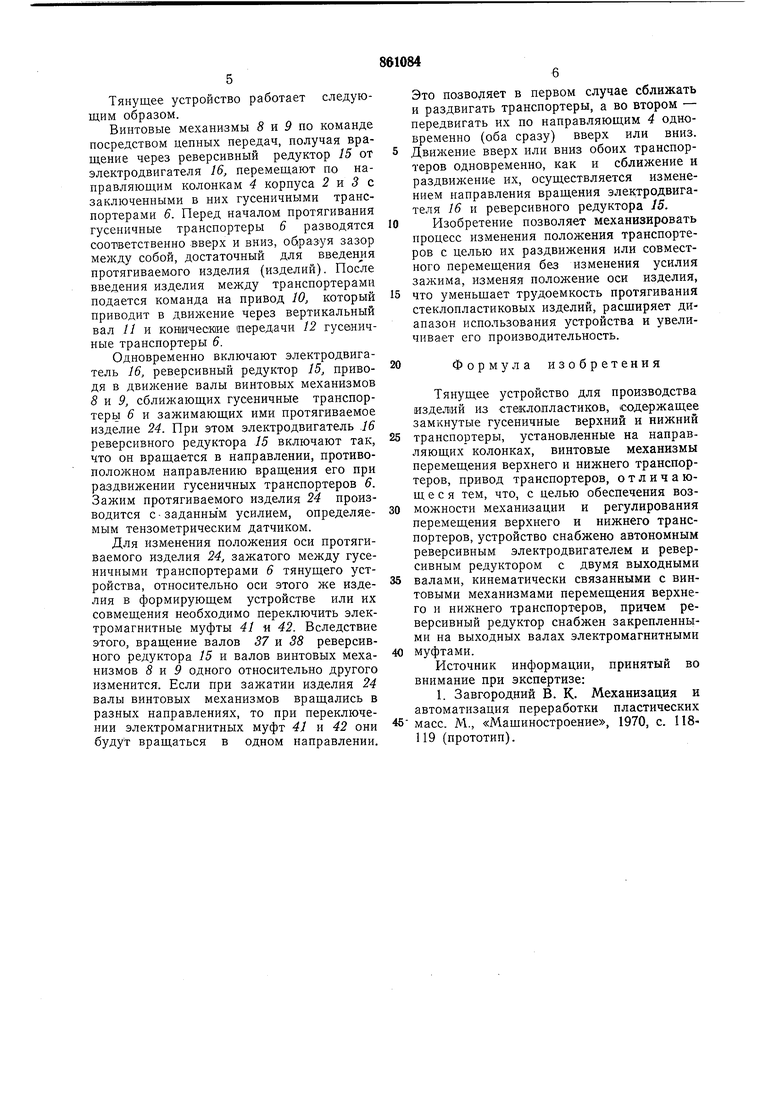

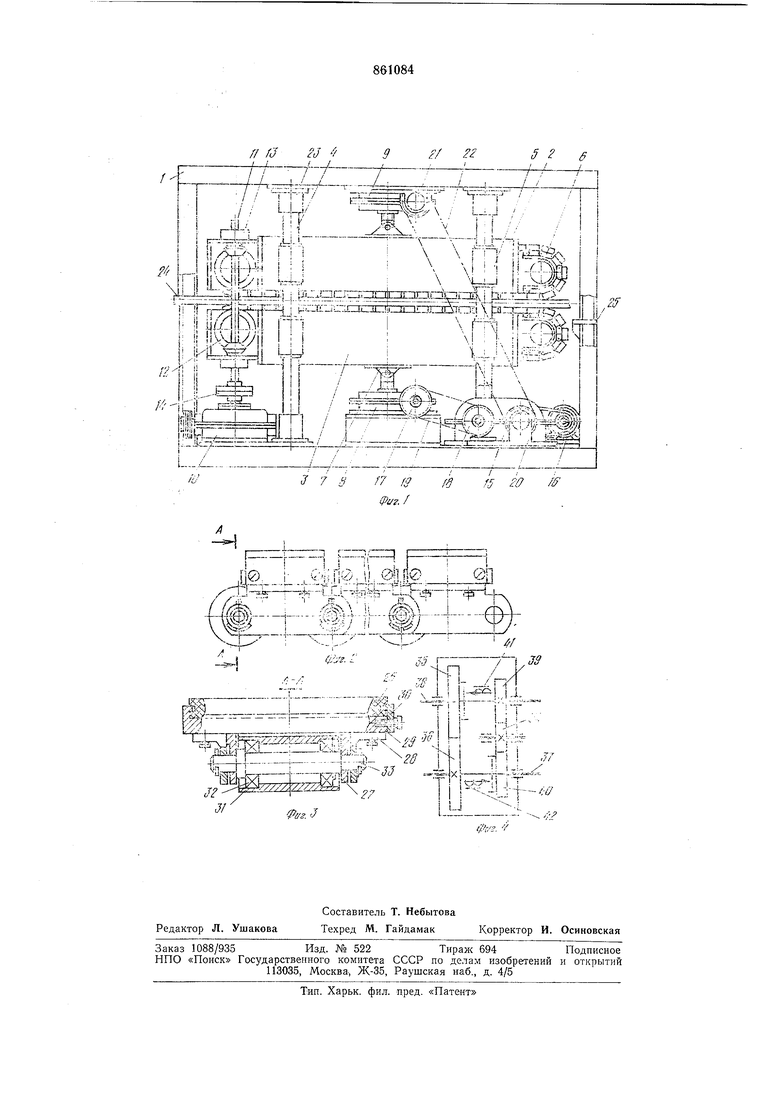

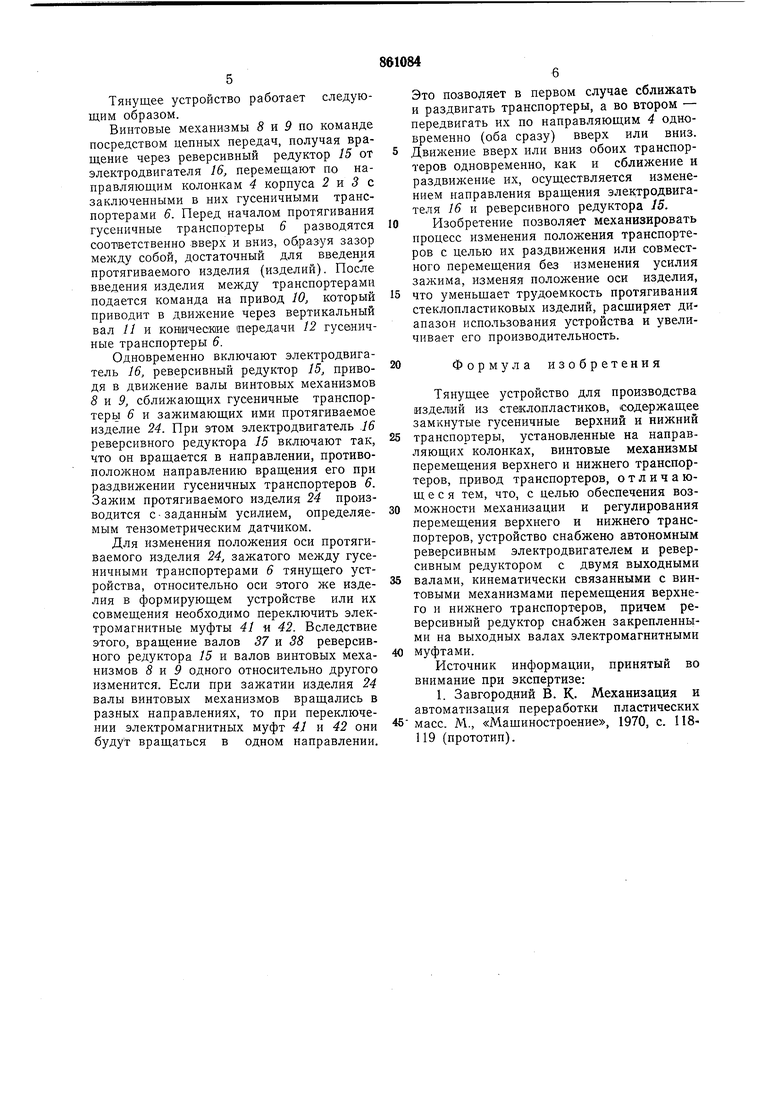

Реверсивный редуктор 15 состоит из цилиндрических зубчатых колес. Реверсирование движения осуществляется передачей его через четное или нечетное число паразитных колес: в конкретном случае - через одно такое колесо 34 при одном направлении вращения; и непосредственным зацеплением колес 35, 36, ведущего 37 и ведомого 38 валав при противоположном направлении вращения. Зубчатые колеса 34, 35, 36, 39 и 40 находятся в постоянном зацеплении и включение того или иного вращения производится посредством электромагнитных муфт 41 и 42. Для большей компактности реверсивного редуктора 15 электромагнитные муфты 41 и 42 закреплены на обоих валах 57 и 38, установленных в подшипниках. Управление муфтами 41 и 42 должно быть обязательно блокировано так, чтобы одновременное включение было невозможно.

Тянущее устройство работает следующим образом.

Винтовые механизмы 8 и 9 по команде посредством цеппых передач, получая вращение через реверсивный редуктор 15 от электродвигателя 16, перемещают по направляющим колонкам 4 корпуса 2 и 5 с заключенными в них гусеничными транспортерами 6. Перед началом протягивания гусеничные транспортеры 6 разводятся соответственно вверх и вниз, образуя зазор между собой, достаточный для ввeдeнj я протягиваемого изделия (изделий). После введения изделия между транспортерами подается команда на привод 10, который приводит в движение через вертикальный вал 11 и коничесмие передачи 12 гусеничные транспортеры 6.

Одновременно включают электродвигатель 16, реверсивный редуктор 15, приводя в движение валы винтовых механизмов , сближающих гусеничные транспортерь в и зажимающих ими протягиваемое изделие 24. При этом электродвигатель ,16 реверсивного редуктора 15 включают так, что он вращается в направлении, противоположном направлению вращения его при раздвижении гусеничных транспортеров 6. Зажим протягиваемого изделия 24 производится с-заданным усилием, определяемым тензометрическим датчиком.

Для изменения положения оси протягиваемого изделия 24, зажатого между гусеничными транспортерами 6 тянущего устройства, относительно оси этого же изделия в формирующем устройстве или их совмещения необходимо переключить электромагнитные муфты 41 и 42. Вследствие этого, вращение валов 57 и 38 реверсивного редуктора 15 и валов винтовых механизмов 8 и 9 одного относительно другого изменится. Если при зажатии изделия 24 валы винтовых механизмов вращались в разных направлениях, то при переключении электромагнитных муфт 41 и 42 они будут вращаться в одном направлении.

Это позволяет в первом случае сближать и раздвигать транспортеры, а во втором - передвигать их по направляющим 4 одновременно (оба сразу) вверх или вниз.

Движение вверх или вниз обоих транспортеров одновременно, как и сближение и раздвижение их, осуществляется изменением направления вращения электродвигателя 16 и реверсивного редуктора 15.

Изобретение позволяет механизировать процесс изменения положения транспортеров с целью их раздвижения или совместного перемещения без изменения усилия зажима, изменяя положение оси изделия,

что уменьщает трудоемкость протягивания стеклопластиковых изделий, расщиряет диапазон использования устройства и увеличивает его производительность.

20

Формула изобретения

Тянущее устройство для производства издел1ий из стеклопластиков, содержащее замкнутые гусеничные верхний и нижний

транспортеры, установленные на направляющих колонках, винтовые механизмы перемещения верхнего и нижнего транспортеров, привод транспортеров, отличающ е с я тем, что, с целью обеспечения возможности механизации и регулирования перемещения верхнего и нижнего транспортеров, устройство снабжено автономным реверсивным электродвигателем и реверсивным редуктором с двумя выходными

валами, кинематически связанными с винтовыми механизмами перемещения верхнего и транспортеров, причем реверсивный редуктор снабжен закрепленными на выходных валах электромагнитными

муфтами.

Источник информации, принятый во внимание при экспертизе:

1. Завгородний В. К. Механизация и автоматизация переработки пластических

масс. М., «Мащиностроение, 1970, с. 118119 (прототип).

//

fIf

{J:

I i |Г-г: ЦГ ;.

|Да5;ч||

|l( I

H f : i: i I i

iiNdk JL,

V.

ia..zjrT|riiO :3.rzEDfi36 ji;

ШШ u r ii;ELi TCjuii.ji jifsi:EiT7ii ТЪ: f-i

i ШП у I

i i,VUU//

.- Ч.У ; X f;I

-i ч

UJ,:: ; Y iJi

-Ф-,i//Жх-ЧM I

I / .1-Ч--Д., i

,,„Ц / .Ж

bi--r t

г

i|inibb

. „L. .

h.uiM-

iJ.-iscr;

I /

(7 7 c/ /7 f

H

I IiI j j 5 ,j I)

Ь ..4

;tR& - ti.i:.i.

//.. : ;5, ii ,я-%-ч Лл

sft:-Ti rrj|2-Г--Ф+

- г ч т , Т ,,. ;i ,.r

/;/ гг5 2 g

/ /

/ /

i-Ri VS, ;:- -;,/, : . У У; V,.- // . -.

.; ,LJ| ,.;.. ..

// ipi/. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Тянущее устройство для экструдируемых изделий | 1978 |

|

SU770823A1 |

| ТЯНУЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2112651C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2042515C1 |

| МНОГОПИЛЬНАЯ УСТАНОВКА ДЛЯ ПОПЕРЕЧНОЙ РАСПИЛОВКИ БРЕВЕН | 1967 |

|

SU204523A1 |

| Станок для изготовления изделий методом намотки | 1976 |

|

SU645844A1 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 1996 |

|

RU2118211C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 1966 |

|

SU187619A1 |

| Машина для изготовления плоских канатов | 1974 |

|

SU605428A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПРОВОЛОКИ ПРИ ЕЕ ПЕРЕМАТЫВАНИИ С ОДНОГО БУНТА НА ДРУГОЙ | 1939 |

|

SU63489A1 |

| Поточная линия для обработки текстильного полотна | 1990 |

|

SU1735458A1 |

Авторы

Даты

1981-09-07—Публикация

1979-10-26—Подача