Изобретение относится к области термообработки изделий.

Известен автомат для поверхностной закалки изделий, снабженный вибробункером, загрузочным устройством, неподвижным индуктором и снрейером и поворотным столом с шпинделями с зажимами, с приводом возвратно-поступательпого перемещения и избирательного вращения изделия на рабочей позиции.

Описываемый автомат отличается от известного тем, что каждый щпиндель снабжен приводом независимого возвратно-поступательного перемещения и пневматическим залсимом, а каретка со щпинделями связана с приводом реверсивного вращения.

При таком выполнении автомата повыщается надежность его работы, так как захват, зажим и перенос изделия с позиции загрузки на рабочую позицию осуществляются при помощи самого щпинделя, тем самым уменьшается число механизмов автомата и упрощается его конструкция.

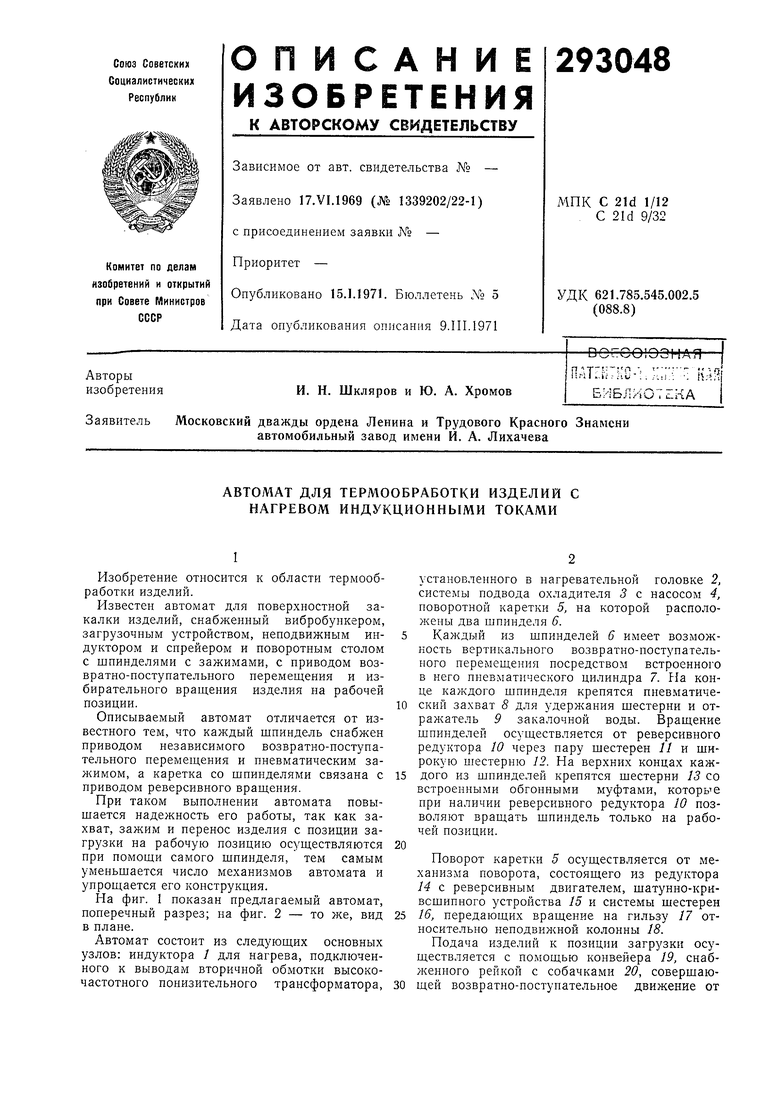

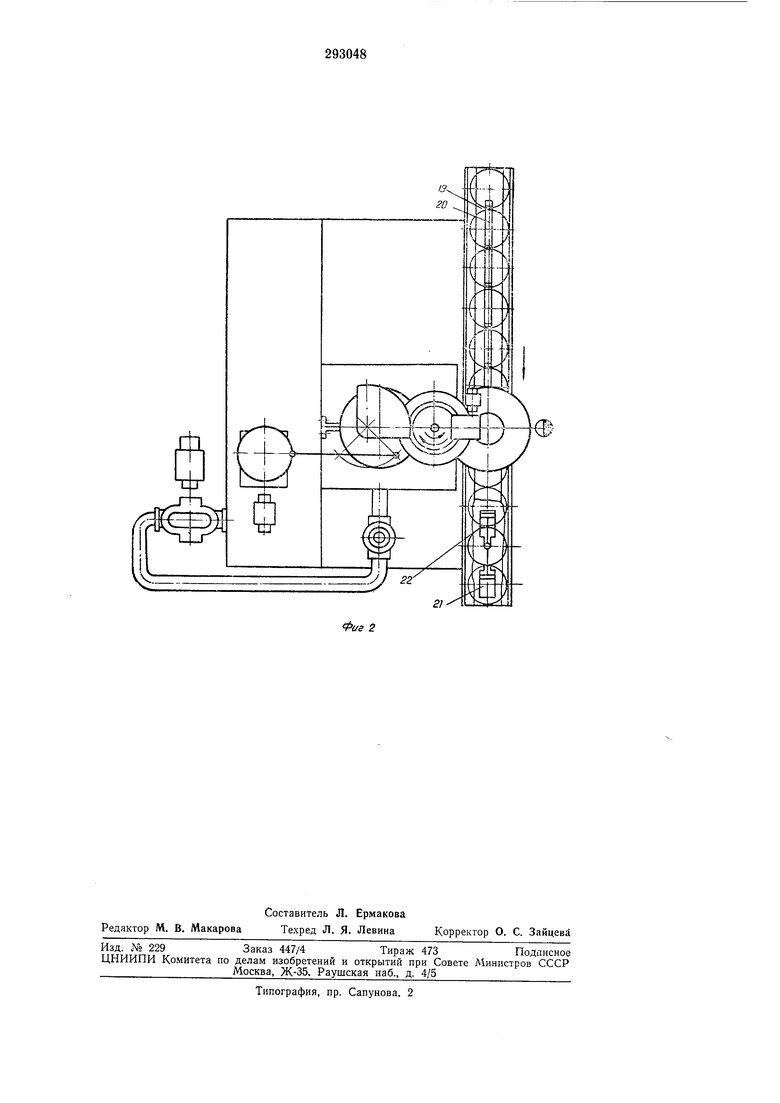

На фиг. 1 показан предлагаемый автомат, поперечный разрез; на фиг. 2 - то же, вид в плане.

Автомат состоит из следующих основных узлов: индуктора 1 для нагрева, подключенного к выводам вторичной обмотки высокочастотного понизительного трансформатора.

установленного в нагревательной головке 2, системы подвода охладителя 3 с насосом 4, поворотной каретки 5, на которой расположены два шпинделя 6.

Каждый из щпинделей 6 имеет возможность вертикального возвратно-поступательного перемещения посредством встроенного в него пневматического цилиндра 7. Па конце калчдого шпинделя крепятся пневматический захват 8 для удержания шестерни и отражатель 9 закалочной воды. Вращение щпинделей осуществляется от реверсивного редуктора 10 через пару шестерен 11 и широкую шестерню 12. На верхних концах каждого из шпинделей крепятся шестерни 13 со встроенными обгонными муфтами, которые при наличии реверсивного редуктора 10 позволяют вращать шпиндель только на рабочей позиции.

Поворот каретки 5 осуществляется от механизма поворота, состоящего из редуктора 14 с реверсивным двигателем, щатунно-кривсшипного устройства 15 и системы шестерен

16, передающих вращение на гильзу 17 относительно неподвижной колонны 18.

Подача изделий к позиции загрузки осуществляется с помощью конвейера 19, снабженного рейкой с собачками 20, совершаюпневматического цилиндра 21 с гидравлическим амортизатором 22.

Работа автомата осуществляется следующим образом.

Шпиндель 6, находящийся над транспортером, зажимает очередную деталь, подлежащую термообработке. Затем происходят одновременный подъем обоих щнинделей и поворот каретки на 180° вокруг колонны 18.

Шпиндель, который при этом располагается соосно с индуктором, опускается вниз, включается нагрев под закалку. Одновременпо с нагревом под закалку включается вращение закаливаемой детали.

После окончания нагрева и технологической паузы включается охлаждение потоком воды в зазор между зубьями шестерен и активным витком индуктора.

Одновременно с первым щпипделем происходит опускание второго щпинделя с закаленной шестерней на конвейер перемещения деталей.

После того как закаленная шестерня опущена па транспортер, осуществляется разжим захвата, и шпиндель поднимается вверх. Затем происходит перемещение шестерен на конвейере 19 на шаг, равный расстоянию между шестернями, и соосно со шпинделем

устанавливается очередная шестерпя, подлежащая закалке, после чего шпиндель перемещается вниз, и происходит зажим этой шестерни.

После окончания охлаждения шестерни в индукторе оба шпинделя поднимаются вверх, каретка поворачивается на 180°, и циклы повторяются.

Предмет изобретения

1.Автомат для термообработки изделий с нагревом индукционными токами, содержащий механизм загрузки, неподвижный индуктор, спрейер и поворотную каретку с шпинделями, снабженными зажимами, с приводом избирательного вращения и возвратно-поступательного перемещения изделий на позиции закалки, отличающийся тем, что, с целью упрощения конструкции и повышения надежности автомата в работе, каждый шпиндель снабжен приводом независимого возвратно-поступательного перемещения.

2.Автомат по п. 1, отличающийся тем, что каждый шпиндель снабжен пневматическим захватом для закрепления изделия.

3.Автомат по п. 1, отличающийся тем, что каретка со шпинделями связана с приводом реверсивного врашения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической обработки изделий | 1981 |

|

SU1047972A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОЛ\ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU432206A1 |

| ЗАКАЛКИ ДЕТАЛЕЙ | 1966 |

|

SU184279A1 |

| АВТОМАТ ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ЗАКАЛКИ И ОТПУСКА СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1968 |

|

SU206613A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИНТЕТИЧЕСКОЙ ДВУОКИСИ КРЕМНИЯ | 1971 |

|

SU307985A1 |

| Закалочный автомат для нагрева под закалку мелких деталей током высокой частоты | 1949 |

|

SU86385A1 |

| ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1965 |

|

SU171875A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| АГРЕГАТ ДЛЯ НАВИВКИ ПРУЖИН | 1993 |

|

RU2057611C1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

W19

/

Авторы

Даты

1971-01-01—Публикация