377

весом, а на опорной раме закреплены габаритные упоры, взаимодействующие с копирами. Кроме того, каж/1ый механизм фиксации подвески содержит закрепленный на каретке регулируемый и закрепленный на вертикальной стойке неподвижный ограничители поворота подвески.

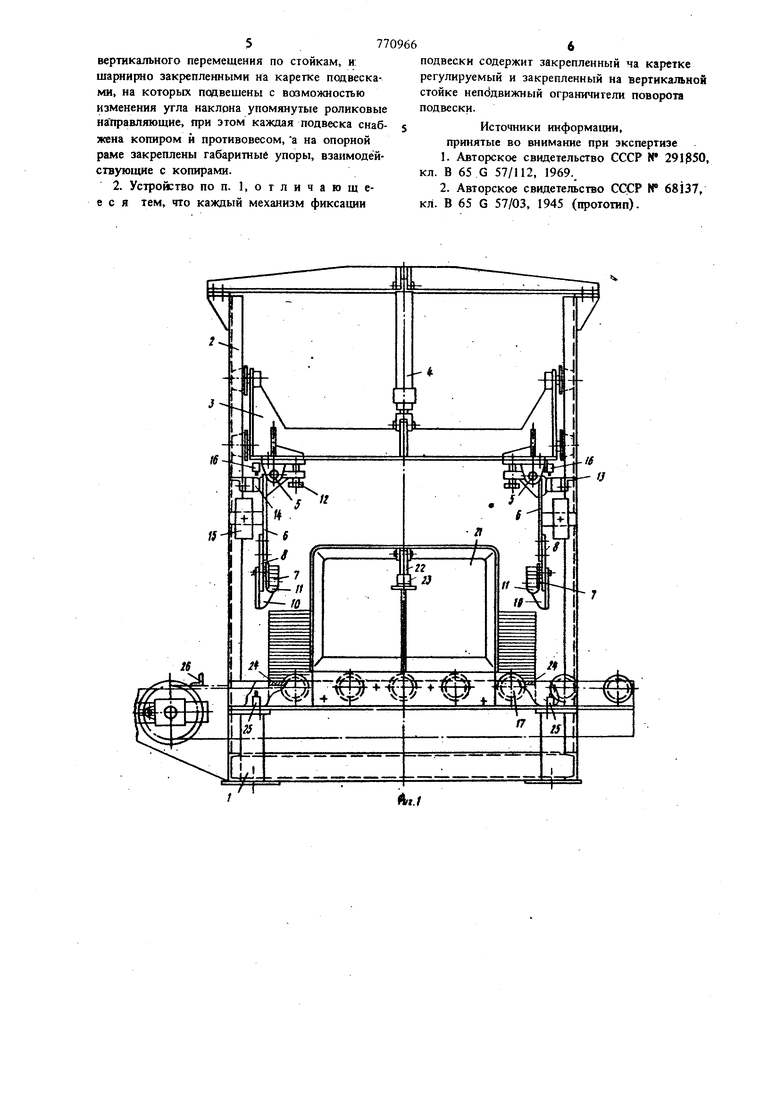

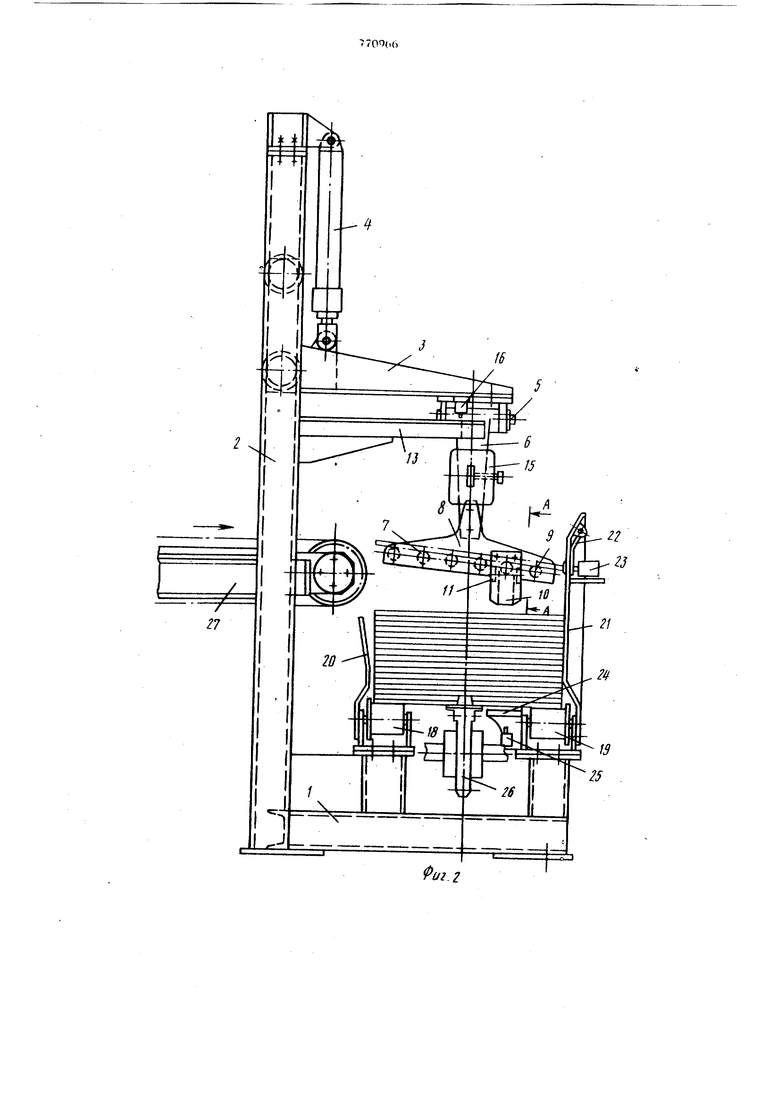

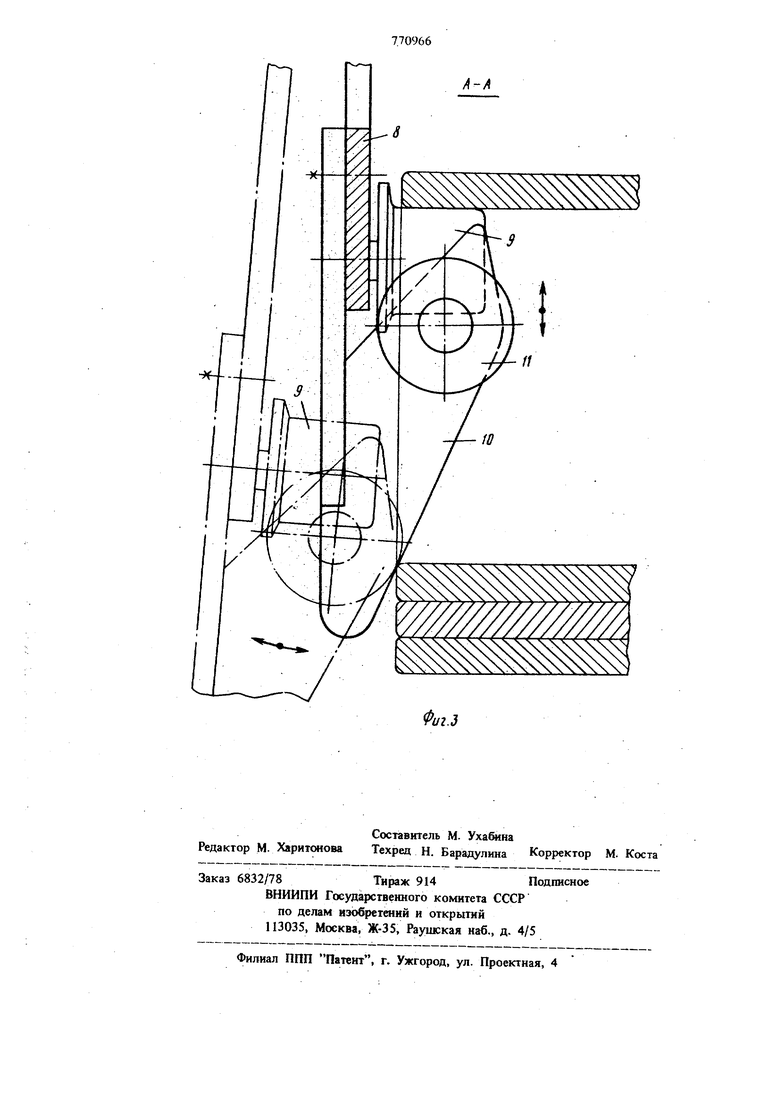

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2.

Устройство содержит опорную раму 1 с верТикальными стойками 2, в которых смонти|Х -: вана каретка 3 с силовым цилиндром 4 подъема. На каретке 3 на осях 5 шарнирно закреплена пара симметрично расположенных по весок 6, к каждой из них подвешены роликовые направляющие 7. Роликовые направляющие представляют собой консольно закрепленные в щеке 8 ролики 9. Для изменения угла наклона роликовых направляющих щеки 8 закреплены на подвесках 6. с возможностью поворота и стопорения в вертикальной плоскости. Обе подвески снабжены расположенными на направляющих следящими копирами 10, обеспечивающими их разведение во время укладки очередного иэдеЛИЯ в штабель.

Копиры 10 могут быть дополнительно снабжены роликами 11, оси которых перпендикулярны к осям роликов 9. Это позволяет обеспечить плавное скольжение подвесок 6 при мак симальном угле их раскрытия и мягкую укладку изделий.

Для фиксавди подвесок в положении, обеспечивающем прием изделий, они снабжены регулируемыми ограиичителями 12, закрепленными на каретке, а на кронштейнах 13 смонтированы неподвижные ограничители 14.

Для возврата подвесок в исходное положение служит противовес 15, закрепленный на их внеишей стороне.

Для осуществлетня работы устройства в ос.новном режиме - при штабелировании изделий с переменным, поочередно уменьшающимся на толщину укладываемого изделия рабочим . ходом, - на каретке 3 установлены спаренные микровыключатели 16. Для укладки изделий и отвода готового .штабеля с. учетом рабочего хода вниз на раме 1 размещен поперечный рольганг 17 с двумя параллельными рядами коротких роликов 18 и 19 с ребордами. Рольганг 17 снабжен неподвижными бортами 20 и 21. Высокий борт 21 предназначен для торцового упора и поочередного опускания вдоль него штабелируемых изделий.

В проеме борта 21 шарнирно поавешен флажок 22, взаимодействующий с микровыключателем 23, при нажиме на флажок изделием, поступаншдим на направляющие 7. На раме 1 смонтированы габаритные упоры 24 для срабатывания подвесок 6 на раскрытие при укладке первого изделия. Эти упоры установлены в одной плоскости с крайним рядом роликов 19 рольганга 17. В случае необходимости штабелирования изделий с постоянным максимальным рабочим ходом, на упорах 24 могут быть смонтированы спаренные конечные выключатели 25 подачи команды на обратный ход каретки 3.

Между рядами роликов 18 и 19 может быть смонтирован цепной сталкиватель 26 готовых штабелей.

Предлагаемое устройство для штабелирования устанавливается соосно в конце устройства для .подачи изделий, например, цепного конвейера 27.

Устройство работает следующим образом.

Изделия, например плоские металлические поддоны, после разгрузки с них изделий, поочередно с интервалом поступают с конвейера 27 на направляющие 7, зафиксированные в положении для приема изделий с помощью ограничителей 12 и ограничителей 14. При зтом направляющие 7 наклонены в сторону движения изделий для обеспечения дохода последних до борта 21.

При нажиме торцом изделия на флажок 22 срабатывает микровыключатель 23, дающий команду цилиндру 4, например, гидроцилиндру, на рабочий ход вниз. Первоначально каретка 3 с изделием на направляющих 7 опускается на полный рабочий ход до габаритных упоров 24, копиры 10 скошенными поверхностями наталкиваются на упоры 24, скользят по ним и разводят направляющие 7 так, «гто изделие плавно опускается на поперечный рольганг 17.

В конце рабочего хода вниз срабатывают, в зависимости от настройки устройстаа, либо спаренные микровыключат ли 16 на каретке 3 при осиовном режиме работы, либо спаренные вьЬслючатели 25 на упорах 24 при аварийном режиме, дающие команду на подъем каретки 3 в исходное положение.

В основном режиме работы каждый последующий рабочий ход вниз короче предыдущего на толщину изделия, уложенного в штабель.

Формула изобретения

1. Устройство для штабелирования изделий, содержаси е опорную раму с вертикальными стойками, несущими на себе роликовьте направляющие, установлеииые с возможноспю поворота в вертикальной плоскости, и механизм их фиксации, о,т лишающееся тем, что, с целью повышения качества штабелирования, устройство снабжено подвижиой от привода кареткой, устаиовлеииой с возможностью

5770966

вертикального перемещения по стойкам, и: шарнирно закрепленными на каретке подвесками, на которьсх подвешены с возможностью изменения угла наклона упомянутые роликовые направляющие, при этом каждая подвеска снаб- 5 жена копиром и противовесом, а на опорной раме закреплены габаритные упоры, взаимодействующие с копирами.

2. Устройство по п. 1, о т л и ч а ю щ ее с я тем, что каждый механизм фиксации

подвески содержит закрепленный ча каретке регулируемый и закрепленный на вертикальной стойке неподвижный ограничители поворота подвески.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 291Э50, кл. В 65 G 57/112, 1969.

2.Авторское свидетельство СССР И 68i37, KJi. В 65 G 57/03, 1945 {щ)ототип).

i6 иг.2 5

А-А

Авторы

Даты

1980-10-15—Публикация

1979-01-04—Подача