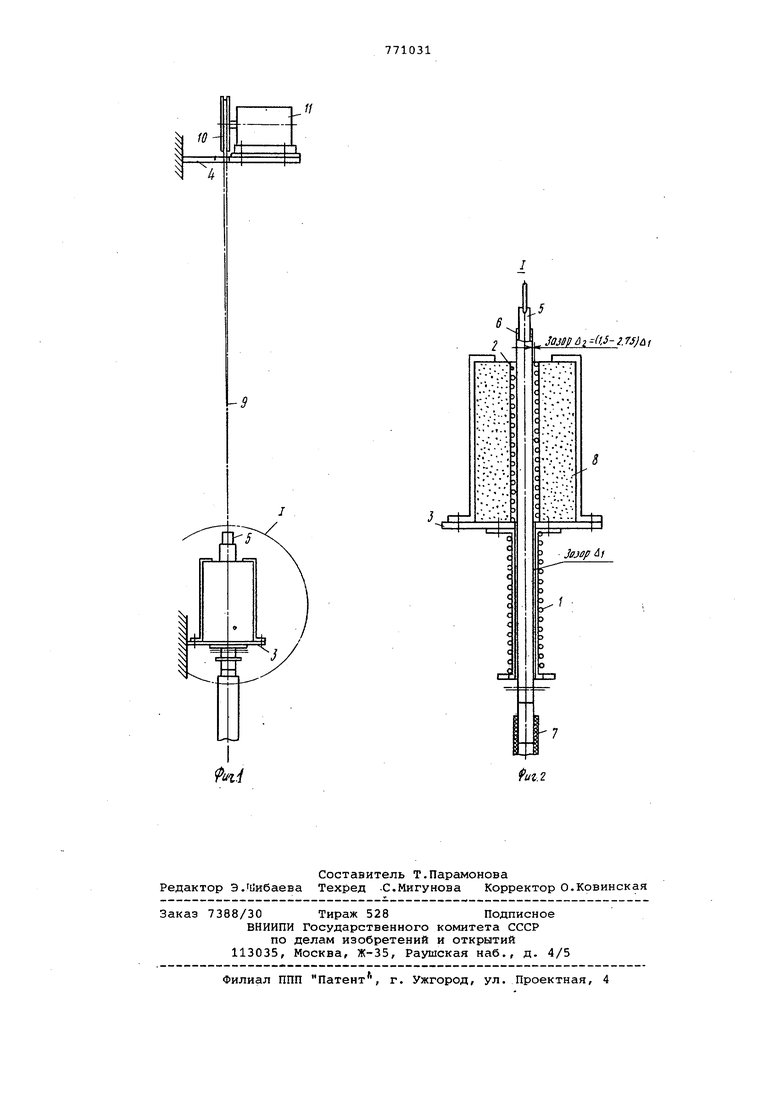

Изобретение относится к промышлен ности строительства и стройматериалов, в частности к изготовлению стек лянных трубок сточно заданнЕЛм внутренним диаметром. Известно устройство для калиброва НИН внутреннего канала стеклянных трубок, содержащее калибрующую оправ ку, на которую надевается стеклянная трубка, подогреватель, снабженный ме ханизмом перемещения с ходовьм винтом, и систему вакуумного отсоса 1 При перемещении подогревателя вдоль оправки с трубкой и отсоса воз духа из кольцевого зазора между оправкой и трубкой происходит разогрев трубки и ее прилегание к оправке с калибровкой внутреннего канала. Недостатком известного устройства является малая дина калибруемых трубок, сложность обеспечения строгой параллельности осей трубки и подогре вателя и сложность кинематической схемы устройства. Известно устройство для калибрования внутреннего канала стеклянных трубок, содержащее калибрующую оправку, нагреватели предварительного и основного нагрева, тросовый меха,низм перемещения . Недостатками устройства является низкая производительность и незначительная длина трубок, внутренний канал которых может быть откалиброван. Цель изобретения - обеспечение калиброванных длинномерных трубок. Поставленная цель достигается тем, что в устройстве для калибрования внутреннего канала стеклянных трубок, содержащем калибрующую оправку, нагреватели, тросовый механизм перемещения, нагреватели установлены неподвижно, причем нагреватель предварительного нагрева выполнен в виде направляющего элемента. На фиг. 1 схематично изображено предлагаемое устройство, общий вид, на фиг. 2 - продольный разрез нагревателей с установленной оправкой. Устройство включает в себя два кольцевых электрических нагревателя предварительного 1 и основного 2 нагрева, два кронштейна 3 и 4, калибрующую оправку 5 с надетой на нее стеклянной трубкой 6, шланг 7 для отсоса воздуха вакуум-насосом из кольцевого зазора между оправкой и стеклянной трубкой. Нагреватель 1 предварительного нагрева представляет собой трубку из нержавеющей стали с наТ отанной на ее наружную поверхность электроспиралью из нихромовой проволоки. Нагреватель 2 йсновного нагрева включает в себя также электроспираль, установленную is корпус 8, выполненный из ультралегковеса (шамота Нагреватели 1 и 2 служат для предварительного и основного подогрева стеклянной трубки соответственно до температур и 580с.

Нагреватели 1 и 2 устанавливаются один относительно другого строго соосно, причем нагреватель 1 образует направляющий элемент для стеклянной трубки. Стеклянная трубка б центрируется в нагревателях 1 и 2 с диаметральными зазорами соответственно 1 - 0,2 мм и U2 2 0,2 мм. Таким образом, если диаметральный зазор между стеклянной трубкой 6 и нагревателем 1 Л, то диаметральный зазор между этой трубкой и нагревателем 2 Д (1,5 - 2,75) i . При уменьшении диаметрального зазора Л131 , ниже указанного предела стеклянная трубка может при перемещении коснуться спирали и прилипнуть к ней. При увеличении диаметрального зазора Д сверх указанного предела потребуется больше времени на разогрев стеклянной трубки до температуры ее размягчения.

Строго саосное расположение нагревателей и наличие ступенчатого зазора между ними и стеклянной трубкой позволяет значительно упростить устройство для калибрования. Оправка 5 с установленной на ней стеклянной трубкой 6 перемещается вверх с помощью троса 9, надеп Ьго на шкив 10,

приводимый во вращение электромеханизмом 11.

Работает устройство-следующим образом.

Перед калиброванием устанавливают - стеклянную трубку 6 с калибрующей оправкой 5. Включают в работу вакуумный насос. Подсоединяют оба электронагревателя 1 и 2 к сети переменного тока с напряжением 36 В. Через 5 10 сек включают электромеханизм, который с помощью троса 9, надетого на шкив 10, поднимает калибрующую оправку 5 с установленной на ней стеклянной трубкой 6. Последняя, проходя через оба электронагревателя, в результате размягчения и воздействия атмосферного давления плотно облегает оправку 5 и приобретает строго постоянный внутренний диаметр.

Формула изобретения

Устройство для калибрования внут-реннего канала стеклянных трубок, содержащее калибрующую оправку, нагреватели предварительного и основного нагрева, тросовый механизм перемещения, отличающееся тем, что, с целью обеспечения кгшибрования длинномерных трубок, нагреватели установлены неподвижно, причем нагреватель предварительного нагрева выполнен в виде направляющего элемента.

Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство

№©46170, кл. С 03 В 23/08, 1970.

2. Патент CIJA 3620707, 65-271, 1971.

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибрования стеклянных трубок | 1987 |

|

SU1435550A1 |

| Способ изготовления стеклянных прецизионных трубок | 1988 |

|

SU1574548A1 |

| Способ вакуумной калибровки стекляннойТРубКи | 1975 |

|

SU833587A1 |

| Способ непрерывного производства электросварных труб с покрытием внутренней поверхности цветными металлами и линия для его осуществления | 1989 |

|

SU1715463A1 |

| Устройство для литья термопластов по давлением | 1972 |

|

SU591130A3 |

| СПОСОБ ФОРМИРОВАНИЯ РАСТРУБА СТЕКЛЯННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2745785C1 |

| Способ калибрования стеклянных трубок | 1988 |

|

SU1537649A1 |

| Способ изготовления трубчатой стеклянной колбы трижды V-образной формы | 1983 |

|

SU1284953A1 |

| ВОЗДУХОНАГРЕВАТЕЛЬНЫЙ ЭЛЕКТРОПРИБОР | 1993 |

|

RU2041682C1 |

| Способ формования концов медицинских трубчатых инструментов из термопластов | 1989 |

|

SU1742086A1 |

Авторы

Даты

1980-10-15—Публикация

1978-09-21—Подача