Изобретение относится к строительству и производству стройматериалов, в частности к стекольному производству.

Целью изобретения является повышение качества калибрования путем уменьшения величины разброса диаметров внутреннего отверстия стеклянной трубки.

Процесс калибрования стеклянных трубок осуществляют следующим образом.

ha металлический калибр с предварительно матированной поверхностью,

покрытой антикогезионным слоем, устанавливают стеклянную трубчатую заготовку. Торцы заготовки герметизируют. Один из торцов соединяют через тройник с магистральным вакуумным насосом и баллоном с инертным газом (азотом). Заготовку заполняют азотом из баллона и начинают нагревать путем перемещения через жаровое пространство печи. Но достижении заготовкой пластичного состояния ее осаживают на калибр с одновременным вакуумированием пространства между заготовкой и калибром. Откалиброванную трубчатую

Сл

ъэ VJ

заготовку затем охлаждают и снимают с калибра.

Необходимость матирования поверх- ности калибра вызвана тем, что при осаждении стекла на калибр с полированной поверхностью контакт осажденного вакуумным отсасыванием стекла после остывания слишком плотен. Даже при соответствующем подборе коэффициентов температурного расширения материала калибра и стекла трубки съем трубки чрезвычайно затруднен ввиду слишком большой величины зоны контакта поверхности калибра и трубки. Чтобы уменьшить зону контакта, полированную поверхность калибра следует сделать матовой, т.е. покрыть микро- неровностями. Это значительно уменьшает площадь контакта металла и стекла после охлаждения сборки, поскольку в этом случае контакт осуществляется лишь по выступам микронеровностей.

В данном случае целесообразнее осуществлять операцию матирования путем обкатки калибра по плоскопараллельной поверхности, покрытой абразивным материалом. Наличие плоскопараллельной поверхности обеспечивает гарантию сохранности геометрической формы калибра. Изгиб калибра при обработке недопустим, так как в этом случае стеклянную трубку не удается снять, с калибра. При калибрах большого диаметра (свыше 30 мм) матирование можно осуществлять посредством пескоструйной обработки.

Другие режимы обкатки выбираются исходя из условий чистоты матирован- 1 ной поверхности калибра от возможного попадания на нее абразивных включений, которые могут усложнить операцию съема стеклянной трубки.

Так, давящее усилие на калибр не должно превышать предела прочности на сжатие абразивного материала. Если усилие выше, то абразивный материал крошится и осколки заполняют микронеровности поверхности калибра.

Матирование должно осуществляться до момента, пока глубина микронеров-

ностей h не достигнет значения TfCh ), где D - диаметр зерен абразивного материала.

Если глубина микронеровностей превосходит U/4 (Г, то возникает вероятность застревания зерен абразива в

5

0

5

0

5

0

5

0

5

микронеровностях полученного рельефа, что недопустимо.

Однако осуществлять вакуумное осаждение стекла непосредственно на матированную поверхность калибра также нецелесообразно, потому что матированная поверхность при нагреве в жаровом пространстве печи гораздо легче подвергается окислению и потому что при большой высоте рельефа микро- неровностей ухудшается качество внутренней поверхности готовой стекло- трубки.

Для того, чтобы избежать указанных негативных явлений, на матированную поверхность калибра следует нанести защитный антикогезионный по отношению к стеклу слой. В качестве такого слоя могут быть использованы графит, мел, различные соли металлов, окислы магния или титана и другие препараты. Слой после подготовки поверхности и обезжиривания может наноситься путем напыления, натирания, осаждения и подобными способами.

Практика показала, что достаточно хорошие результаты дает защитный слой из КГПВ-О (коллоидно-графитовый препарат водный, изготовленный из термографита В-0), который формируется путем окунания калибра в раствор с последующей сушкой.

Чтобы антикогезионный слой не стал препятствием при снятии стеклянной трубки с калибра его толщина должна выбираться исходя из следующих соображений.

Толщина слоя не должна превышать предельной высоты микронеровностей Н. Если слой полностью закрывает микронеровности калибра, то его поверхность является поверхностью контакта стекла с калибром, при этом не происходит сокращения площади контакта, т.е. результат матирования утрачен. Если толщина слоя не превышает h - предельной глубины микронеровностей, то микронеровности продолжают ок-азы- вать негативное влияние на качество получаемой поверхности трубки. Таким образом необходимо выполнять условие , где Н - предельная высота; h - предельная глубина микронеровностей по отношению к исходному диаметру калибра. Контроль высоты микронеровностей следует осуществлять профило- метром.

Для предотвращения быстрого разрушения матированной поверхности калибра, покрытой антикогезионным по отношению к стеклу слоем, процесс нагрева трубки до пластичного состояния следует проводить в среде инертного по отношению к поверхности калибра газа, например азота. Газ следует подавать через магистраль вакуумного насоса с последующей его откачкой в процессе вакуумирования и осаждения трубки на калибр.

Наличие матированной поверхности калибра с антикогезионным по отношению к стеклу покрытием облегчает съем готовых трубок, что позволяет избежать их разрушения и тем самым повысить выход годной продукции.

Кроме этого, облегчение съема с калибра откалиброванной стеклотрубки позволит при поэтапном калибровании избежать искажения формы поверхностей трубки и калибра при сдвиге, что положительно скажется на качестве внутренней поверхности последующих калибруемых участков, в частности приведет к уменьшению величины разброса дИа- метров внутреннего отверстия стеклянной трубки, что повысит качество калибрования .

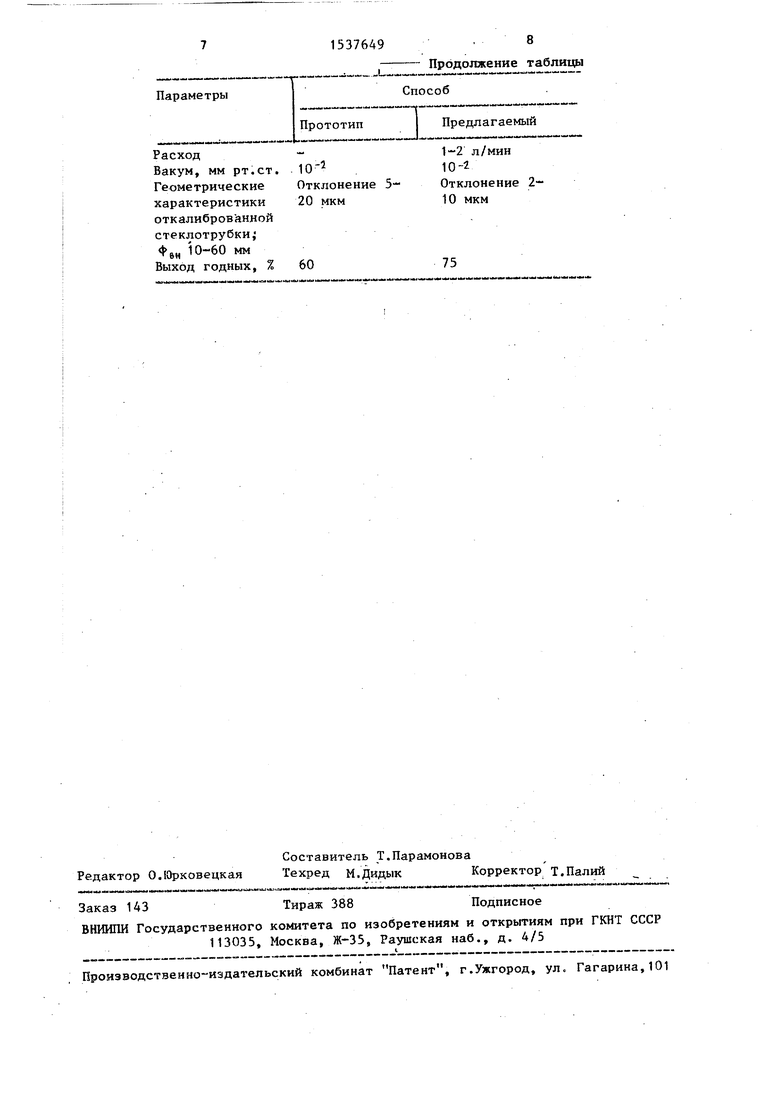

Пример выполнения предлагаемого способа калибрования стеклянных трубок приведен в таблице. Формула изобретения

Способ калибрования стеклянных трубок, включающий установку на калибр стеклянной трубчатой заготовки, герметизацию ее концов, подсоединение

одного из торцовых отверстий с вакуумной системой, нагрев в печи, охлаждение и снятие с калибра, отличающийся тем, что, с целью повышения качества калибрования пу5 тем уменьшения величины разброса диаметров внутреннего отверстия стеклянной трубки, перед установкой трубки на калибр на его поверхности образуют

„ , , U микронеровности с глубиной п -з,,

где D - диаметр зерен абразивного материала, путем обкатки на абразивном материале, закрепленном на жесткой плоскопараллельной подложке, с уси- лием на калибр, не превышающим предела прочности на сжатие абразивного материала, затем на матированную поверхность калибра наносят антикогези- онное по отношению к стеклу покрытие толщиной , где Н - предельная высота; h - предельная глубина микронеровностей, а нагрев стеклянной заготовки ведут в среде инертного относительно покрытия калибра газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАТОВОЙ ПОВЕРХНОСТИ НА СТЕКЛОИЗДЕЛИЯХ | 1999 |

|

RU2160721C2 |

| Способ обработки отверстий | 1981 |

|

SU1066782A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНЫХ СТРУКТУР НА ПОЛОМ СТЕКЛЯННОМ ИЗДЕЛИИ И ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ ПОЛОЕ СТЕКЛЯННОЕ ИЗДЕЛИЕ | 2016 |

|

RU2733338C2 |

| Способ изготовления стеклянных прецизионных трубок | 1988 |

|

SU1574548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСВЕТНОГО ЭКРАНА | 1971 |

|

SU321791A1 |

| Способ обработки внутренней поверхности и устройство для его осуществления | 1986 |

|

SU1355469A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ АВТОЭМИССИОННОГО КАТОДА | 2001 |

|

RU2183362C1 |

| Способ изготовления входного окна для электронно-оптических преобразователей | 2024 |

|

RU2840724C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1995 |

|

RU2089374C1 |

| СПОСОБ МАТИРОВАНИЯ КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2228807C1 |

Изобретение относится к строительсту и производству стройматериалов, в частности к стекольному производству. Изобретение позволит повысить качество калибрования путем уменьшения величины разброса диаметров внутреннего отверстия стеклянной трубки. Для этого поверхность металлического полированного калибра перед установкой на него стеклянной трубчатой заготовки и последующих нагрева до пластичного состояния заготовки и осаждения ее на калибр с одновременным вакуумированием матируют обкаткой на абразивном материале с давящим усилием на калибр не превышающим предела прочности на сжатие абразивного материала, причем обкатку продолжают до получения микронеровностей с предельной глубиной H≤D/4φ, где D - диаметр зерен абразива. Затем из матированную поверхность калибра наносят антикогезионное покрытие толщиной S в соответствии с условием H≥Sν, где H - предельная высота

H - предельная глубина микронеровностей по отношению к исходному диаметру калибра, при этом процесс нагрева заготовки до пластичного состояния ведут в среде инертного по отношению к покрытию поверхности калибра газа. 1 табл.

Геометрические характерно ики калибра; фк 10-60 мм Состояние поверхности - калибра

Обработка поверхности калибра

Толщина покрытия

Температура калибрования , С Среда Давление

сталь типа 18-8 (1Х18Н9Т) и др. Допуск 1-5 мкм

Допуск 10-50 мкм

анная

рное

Развитая поверхность (матированная) на абразиве М40 с усилием 12 кг/мм2

Покрытие антикогезионным слоем (КГМВ-0) 5-50 мкм

100

Азот

50-300 мм вод.ст.

Параметры

ототип I П

Пр

Расход-

Вакум, мм рт.ст.

Геометрические Отклонение

характеристики 20 мкм

откалиброванной

стеклотрубки;

Ф.м 10-60 мм

Выход годных, %

60

Редактор О.Юрковецкая

Составитель Т.Парамонова

Техред М.Дидык Корректор Т.Палий

Заказ 143

Тираж 388

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

I П

8

- Продолжение таблицы Способ

Предлагаемый

1-2 л/мин 10-2

Отклонение 2- 10 мкм

75

Подписное

| 0 |

|

SU346170A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-01-23—Публикация

1988-03-24—Подача