1

Изобретение относится к составам шихты для производства обожженной извести и может быть использовано в черной металлургии в качестве флюса, при-с меняемого при выплавке стали в кислоpoдfrыx конвертерах и мартеновских печах.

Известен способ производства извести для выплавки стали, включающий за-Ю грузку во вращающуюся печь известняка, его нагрев и разгрузку из печи, причем в печь вместе с известняком вводят железорудные окатыши в количестве 6-16% от веса известняка Щ 15

Известь, получаемая данным способом, содержит повышенное количество мелкой фракции, что приводит к увеличению расхода ее в сталеплавильных 20 агрегатах при выплавке стали.

Наиболее близкой к изобретению по технической сущности и достигаемым результатам является шихта для производства извести, используемой при вы-25 плавке стали, включаквдая известняк и железорудные окатыши, которая дополнительно содержит борсодержащий материал при следующем соотношении компонентов, вес.%:- 30

Железорудные окатыши 6-16 Борсодержащий материал 2,5-15 ИзвестнякОстальное 2 .

Недостатком известной шихты является то, что при низких температурах обжига происходит неполное офлюсование извести. С повышением температуры примеси железорудных окатышей и борсодержащих материалов абсорбируются на поверхности кусков извести, образуя комплексные соединения кальция, такие как монокальциевый и двукальциевый силикаты, алюминаты кальция, двухкальциевый феррит и другие, что приводит к частичному оплавлению и закрытию пор извести и снижению ее активности.

Целью изобретения является улучшение офлюсования и повышение качества извести.

Поставленная цель достигается тем, что шихта для производства извести, используемой при выплавке стали, включающая известняк, содержит дополнительно шлак производства феррохрома безугл родистого или металлического хрома и доломит при следующем соотношении компонентов, вес.%:

DLnaK производства феррохрома безуглеродистого или металлического хрома 5-20 Доломит5-20

ИзвестнякОстальное

Состав шлака производства феррохрома беэуглеродистого или металлического хрома следующий, вес.%: Кремнезем 1,0 Глинозем 56 Окись кальция 22 Окись магния 12 Окись хрома 8 Окись железа 1,0Известняк, доломит и отходы производства феррохрома смешивают в бунк.ерах в указанном вьаяе процентном соотношении, загружают в известковообжигательную вращающуюся печь, где они нагреваются и превращаются в известь В процессе обжига известняк и доломит диссоциируют при нагревании на окись кальция и окись магния. При этом максимальная и минимальная температура обжига для шихты гораздо ниже, чем для доломитизированного ц тем более высококальциевого известняка. Для предлагаемой шихты максимальная и минимальная температура обжига составляют 1190°С и 870°С.

Окись кальция реагирует с небольшим количеством присутствующего в шихте кремнезема с образованием трехкальциевого силиката. Окись кальция взаимодействует с добавками окисей железа и хрома, образуя двукальциевый феррит и двукальци19вый хромит. Окислы алюминия взаимодействуют с окисью кальция и двукальциевым ферритом и образуется четырехкальциевый алюмоферрА, что способствует уменьшению отсева мелочи и повышению выхода годной извести.

Присутствие в шихте окислов алюминия, хрома, железа в указанных пределах позволяет повысить механическую прочность и реакционную способность доломитизированной извести

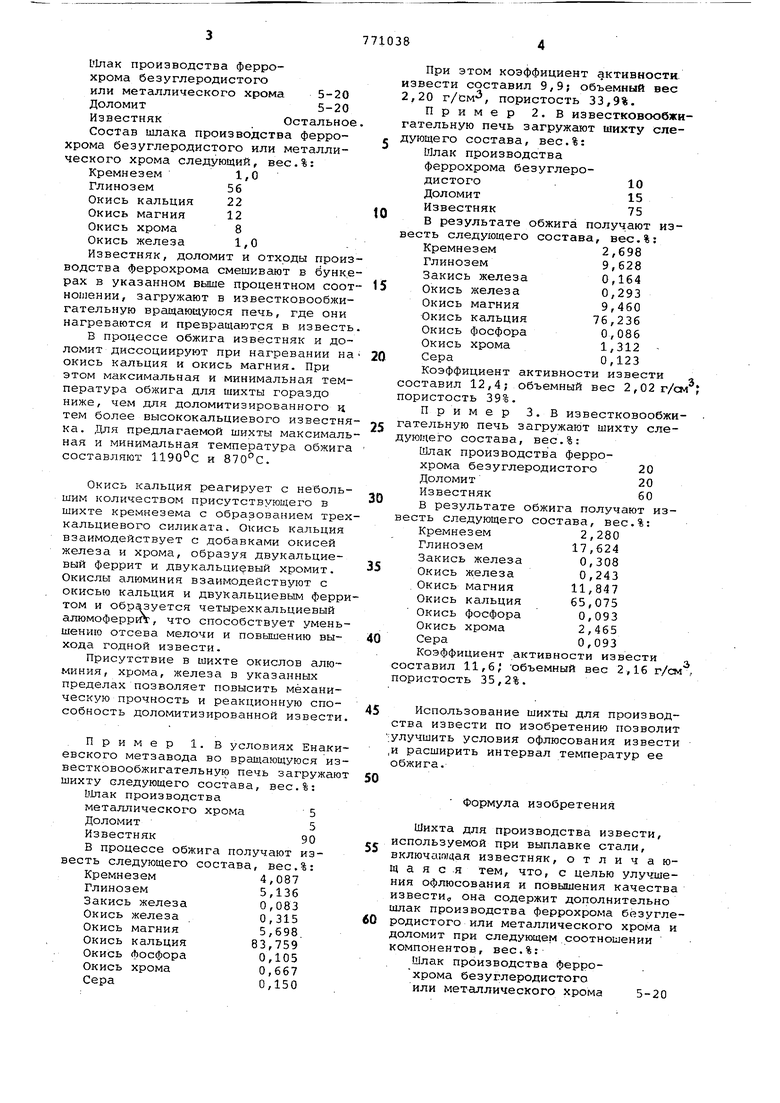

Пример 1. В условиях Енакиевского метзавода во вращающуюся известковообжигательную печь загружают шихту следующего состава, вес.%: LiJLnaK производства металлического хрома 5 Доломит5

Известняк90

В процессе обжига получают известь следующего состава, вес.%: Кремнезем4,087

Глинозем5,136

Закись железа 0,083 Окись железа 0,315 Окись магния 5,698. Окись кальция 83,759 Окись фосфора 0,105 Окись хрома0,667

Сера0,150

При этом коэффициент активности извести составил 9,9; объемный вес 2,20 г/см, пористость 33,9%,

Пример 2. В известковообжигательную печь загружают шихту следующего состава, вес.%: Шлак производства феррохрома базуглеродистого . 10 Доломит15

Известняк75

В результате обжига получают известь следующего состава, вес.%: Кремнезем2,698

Глинозем9,628

Закись железа 0,164 Окись железа 0,293 Окись магния 9,460 Окись кальция 76,236 Окись фосфора 0,086 Окись хрома1,312 Сера0,123

Коэффициент активности извести составил 12,4; объемный вес 2,02 г/с пористость 39%.

Пример 3. В известковообжигательную печь загружают шихту следующего состава, вес.%:

Шлак производства феррохрома безуглеродистого 20 Доломит20

Известняк60

В результате обжига получают известь следующего состава, вес.%:

Кремнезем Глинозем Закись железа Окись железа Окись магния Окись кальция Окись фосфора Окись хрома Сера

Коэффициент активности извести , составил 11,6; Объемный вес 2,16 г/см пористость 35,2%.

Использование шихты для производства извести по изобретению позволит улучшить условия офлюсования извести ,и расширить интервал температур ее обжига.

Формула изобретения

Шихта для производства извести, используемой при выплавке стали, включа 01аая известняк, отличающаяся тем, что, с целью улучшения офлюсования и повышения качества извести, она содержит дополнительно шлак производства феррохрома безуглеродистого или металлического хрома и доломит при следующем соотношении компонентов, вес.%:

Шлак производства феррохрома безуглеродистого

или металлического хрома 5-20

57710386

Доломит5-20 1. Авторское свидетельство СССР

ИзвестнякОстальное 404800, кл. С 04 В 1/02, 1974.

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе 517573, кл. С 04 В 1/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ получения офлюсованных железорудных окатышей | 1977 |

|

SU692879A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2177039C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЧУГУНА | 2007 |

|

RU2369639C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| Способ производства офлюсованных железорудных окатышей | 1989 |

|

SU1643623A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Брикет для выплавки стали | 1976 |

|

SU815057A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1997 |

|

RU2114920C1 |

Авторы

Даты

1980-10-15—Публикация

1978-12-27—Подача