Изобретение относится к черной металлургии и может быть использовано при производстве офлюсованных железорудных окатышей.

Цель изобретения - повышение прочности сырых окатышей и качества обожженных окатышей за счет равномерного диффузионного распределения кристаллов гидроокисда кальция по всему объему шихты.

Прочность сырых окатышей наряду с количеством вводимой связующей добавки - извести - и степенью ее гидратации в шихте существенно зависит от равномерности распределения образующихся при гашении извести гидрок- сидов кальция и магния во всем объеме шихты.

Выявленная зависимость позволяет определить минимальное необходимое время, в течение которого требуется выдерживать шихту для равномерного диффузионного распределения геля гидрооксидов кальция и магния в объеме, шихты. При соблюдении этого условия все частицы шихты обволакиваются гелем и связываются между собой, за счет чего достигается повышение прочностных характеристик сырых ока

тышей и снижение содержания мелочи в обожженных окатышах. Отклонение от величиш времени, рассчитываемого по зависимости, в меньшую сторону влечет за собой снижение прочности сырых окатышей вследствие неравномерного диффузионного распределения гидрооксидов кальция и магния в объеме шихты. Чрезмерное увеличение времени выдержки шихты, против рассчитываемого по зависимости, неоправданно из-за увеличения объемов емкостей для выдержки шихты.

Способ производства офлюсованных железорудных окатышей осуществляют дозированным вводом в поток влажного железорудного концентрата мелкодисперсной извести и тонкоизмельченного известняка, расход которых определяют по известным зависимостям, отражающим связь расходных величин с физико-химическими показателями компонентов шихты. После дозировки шихту перемешивают в смесителе и затем подвергают выдержке. Выдержка шихты осуществляется на транспортирующих конвейерах в бункерах. При выдержке шихты известь догашивается влагой концентрата до степени гидратации 85-90%. Для равномерного диффузионного распределения по всему объему шихты гидрооксидов кальция и магния, обеспечивающего увеличение прочностных показателей сырых окатышей и снижение содержания мелочи в обожженных окатышах, шихту необходимо выдерживать в течение определенного времени, определяемого по зависимости:

«

Ъ

1, Щ

122(

СаОакт W

3

(|

Где

г «гCaO,

К Чкг W время выдержки шихты, мин; время гидратации извести в воде, мин;

коэффициент смешивания шихты Д.ед.;

содержание активных оксидов кальция и магния в шихте, %; влажность концентрата, %. После выдержки шихты осуществляют ее окомкованне в аппаратах барабанного или чашевого типа. Полученные сырые окатыши подвергают сушке и упрочняющему высокотемпературному обжигу, после чего охлаждают.

Пример. В поток влажного железорудного концентрата на конвейер

6436234

(расход концентрата контролируют

конвейерными весами) дозирующими устройствами последовательно вводят мелкодисперсную негашенную известь и тонкоизмельченный известняк, количество которых в шихте рассчитывают по известным зависимостям (расчет состава шихты производят при значеJQ нии коэффициента d 1,55).

После дозировки шихту подвергают перемешиванию в роторном или барабанном (в случае лабораторных условий) смесителях, В роторном смесите15 ле в работу включают различное количество секций (от 2 до 4), что позволяет изменять коэффициент смешивания шихты. Перемешанную шихту выдерживают (выдержку шихтьГв промышлен20 ных условиях осуществляют на транспортирующих конвейерах -и в бункерах), при этом минимально необходимое время выдержки шихты определяют по зависимости (1), носящей эксперимен25 тальный характер. После выдержки шихты ее подвергают окомкованию в барабанных окомкователях, сушке на решетке и высокотемпературному обжигу во вращающейся печи. После обжига,

30 окатыши охлаждают в кольцевом охладителе. Окатыши, изготовленные в t лабораторных условиях, помещают в газопроницаемые контейнеры, и их термическую обработку осуществляют по аналогичной схеме.

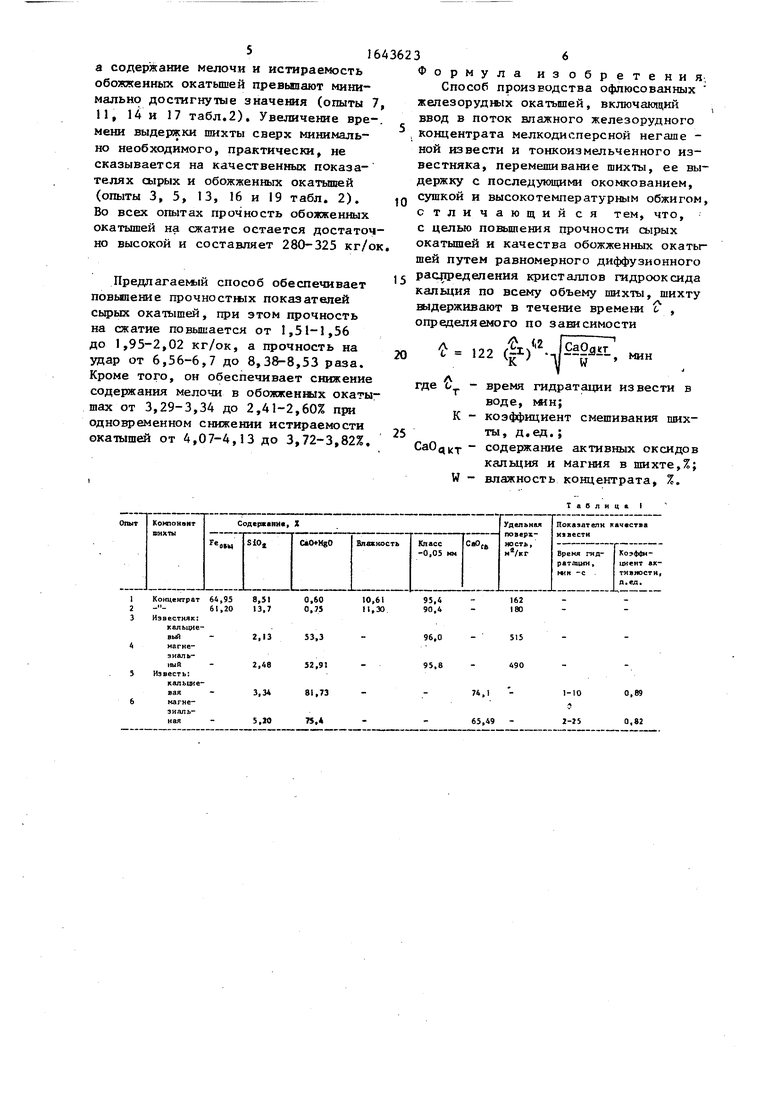

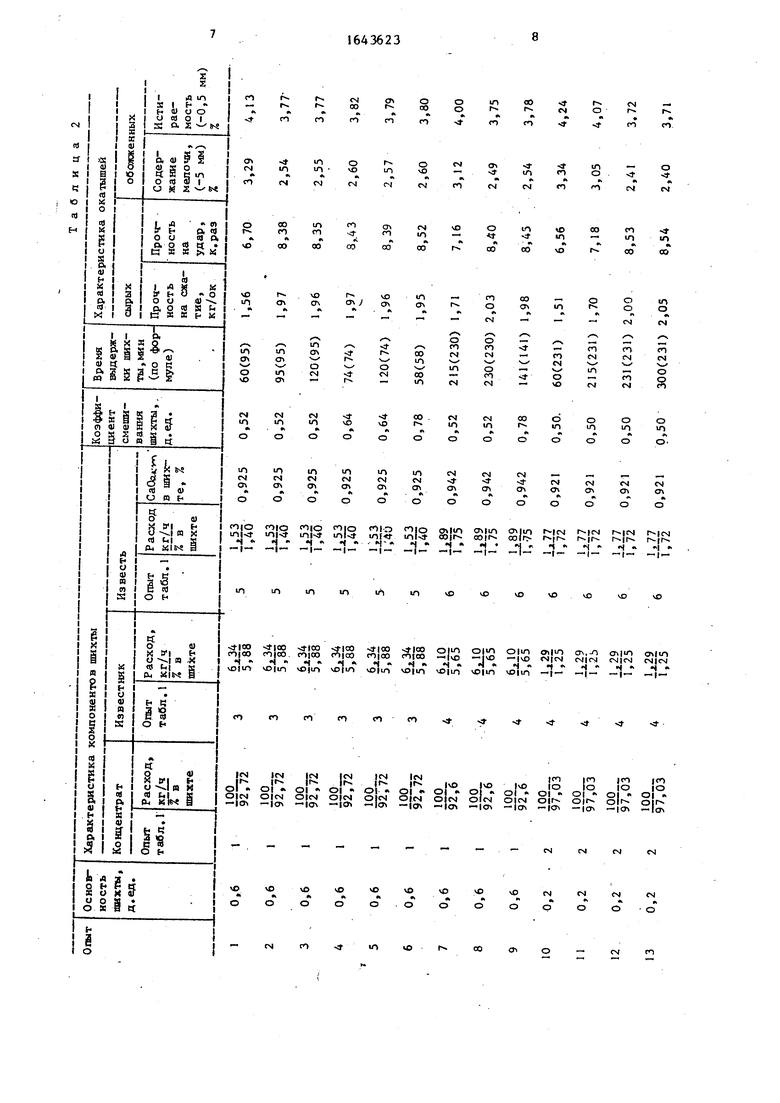

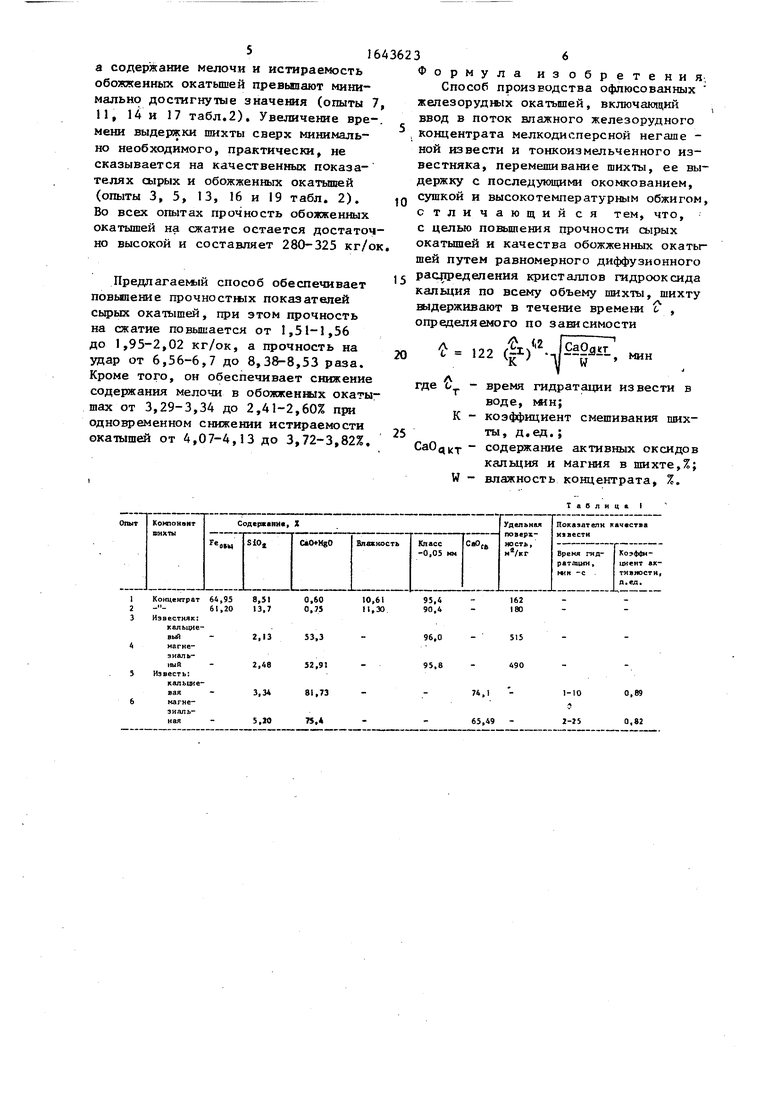

Характеристика компонентов шихты приведена в таблЛ. В шихте окомко- вания используют известь, полученную путем обжига тонкоизмельченного известняка в вихревом потоке высокотемпературных газов (в печи циклонно- го типа).

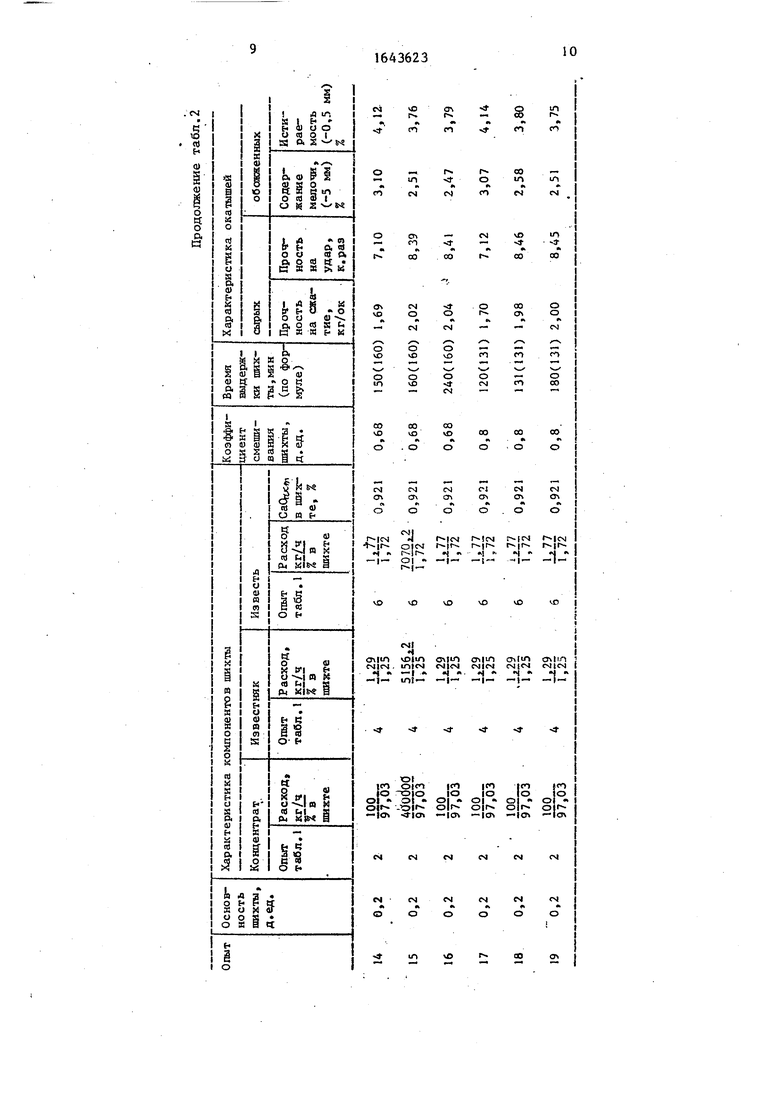

Результаты испытаний способа производства офлюсованных железорудных окатышей приведены в табл. 2, В опытах и 10 табл.2 приведены данные, соответствующие производству окатышей по известному способу. При производстве окатышей с временем выдержки шихты, определяемым по зависимости (1), увеличиваются прочностные показатели сырых окатышей, снижается содержание мелочи в обожженных окатышах и их истираемость (опыты 2,4,6,8,9,12,15 и 18 табл.2). В случае, когда выдержка шихты меньше минимально необходимого времени, прочностные показатели сырых окатышей не .достигают максимальных; значений.

35

40

45

50

55

а содержание мелочи и истираемость обожженных окатышей превышают минимально достигнутые значения (опыты 7, 11, 14 и 17 табл.2). Увеличение вре-. мени выдержки шихты сверх минимально необходимого, практически, не сказывается на качественных показателях сырых и обожженных окатышей (опыты 3, 5, 13, 16 и 19 табл. 2). Во всех опытах прочность обожженных окатышей на сжатие остается достаточно высокой и составляет 280-325 кг/ок

Предлагаемый способ обеспечивает повышение прочностных показателей сырых окатышей, при этом прочность на сжатие повышается от 1,51-1,56 до 1,95-2,02 кг/ок, а прочность на удар от 6,56-6,7 до 8,38-8,53 раза. Кроме того, он обеспечивает снижение содержания мелочи в обожженных окатышах от 3,29-3,34 до 2,41-2,60% при одновременном снижении истираемости окатышей от 4,07-4,13 до 3,72-3,82%.

Формула изобретения Способ производства офлюсованных железорудных окатышей, включающий ( ввод в поток влажного железорудного

концентрата мелкодисперсной негаше - ной извести и тонкоизмельченного известняка, перемешивание шихты, ее выдержку с последующими окомкованием,

сушкой и высокотемпературным обжигом, отличающийся тем, что, с целью повышения прочности сырых окатышей и качества обожженных окатышей путем равномерного диффузионного распределения кристаллов гидрооксида

кальция по всему объему шихты, шихту выдерживают в течение времени Ј ,

определяемого по зависимости

Ј V 122 fe1) , мин

- 122 Ј)..

где о - время гидратации извести в

воде, мин;

К - коэффициент смешивания ших- ты, д.ед.;

CaOakT - содержание активных оксидов кальция и магния в шихте,%; W - влажность концентрата, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ производства железорудных окатышей | 1990 |

|

SU1747516A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| Шихта для производства офлюсованных окатышей | 1979 |

|

SU855037A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ обжига тонкомолотого известняка | 1989 |

|

SU1625839A1 |

| Способ получения офлюсованных железорудных окатышей | 1977 |

|

SU692879A1 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

Изобретение предназначено для . производства офлюсованных железо рудных окатышей. Целью изобретения является повышение прочности сырых окатышей и качества обожженных окатышей за счет равномерного диффузионного распределения кристаллов гидро- оксида кальция по всему объему шихты. Способ включает ввод в поток влажного железорудного концентрата мелкодисперсной негашеной извести и тонкоизмельченного известняка в количествах, зависящих от физико-химических показателей компонентов шихты, перемешивание шихты, ее выдержку с последующими окомкованием, сушкой и высокотемпературным обжигом, причем шихту выдерживают в течение времени, определяемого п зависимости ъ 2 (Јг/К) 2.Са где С 2г ,qKT/W, время выдержки шихты, мин; с г время гидратации извести в воде, мин; К - коэффициент смешивания шихты, д. СаОакт- содержание активных оксидов кальция и магния в шихте, %; W - влажность железорудного концентрата, %. 2 табл. i С

Компонент шихты

Содержание, X

4,95

1,20

a,si

13,7

2,13

2,48

3,3

5,10

33,3 52,91 81,73 .

Таблиц

515

95,8

490

74,1

1-10

0,89

65,49 J-I5

0,82

,„ о

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| J | |||

Авторы

Даты

1991-04-23—Публикация

1989-05-03—Подача