Изобретение относится к области огнеупоров, в том числе к составам для изготовления огнеупорного подви ного припаса дли обжига изделий, на пример радиокерамики и ферритов. Известна шихта для изготовления огнеупоров, включающая высокоглиноземистый шамот, этилсиликатную связ ку и магнийсодержащий компонент Щ Недостатком данной шихты являетс низкая термостойкость. Целью изобретения является повышение термостойкости. Достигается это тем, что шихта для изготовления огнеупоров, включа щая высо.коглиноземистый шамот, этил силикатную связку и магнийсодержащи компонент, дополнительно содержит плавленый корунд фракции 1-0,1 и 0,1-0,08 мм и гидрат алюминия, а в качестве магнийсодержащего ког понен та фторид магния при следующем соот ношении компонентов, вес.%: Высокоглиноземистый шамот57-60 Этилсиликатная связка (в пересчете на S i OT.)2-4 Плавленый корунд фракции, мм: 1,0-0,1 0,1-0,08 0,5-1,0 Гидрат алюминия 0,1-0,5 Фторид магния Приготовление огнеупоров предлагаемого состава заключается в следующем . Добавку фтористого 1агния смешивают с этилсиликатной связкой, этой смесью увлажняется крупное зерно наполнителя, предварительно покрытое раствором гидрата окиси алюминия, масса тщательно перемешивается, а затем последовательно добавляется сначала высокоглиноземистый шамот фракции менее 0,08 мм, а затем { орунд плавленый фракции 0,1-0,08 мм и высокоглино5емистый шамот фракции 1-0,5 мм. Прессуют образцы при давлении 600-800 кг/см , обжиг проводят при 1450-158000. Пример. Крупное зерно 1-, 0,1 мм корундового (19 вес.%) и высокоглиноземистого наполнителя Фракции 3-1 мм (23 вес.%) перемешивают с раствором{0,7 вес.%) гидрзта глинозема плотностью 1,25 г/см, смешивают 0,3 вес.% фторида магния с 3 вес.% этилсиликатной связки (в пересчете на SiOj) и увлажняют

смесью крупнозернистый наполнитель, затем добавляют последовательно и перемешивают 17 вес.% высокоглиноэемистого шамота фракции менее 0,08мм и 20 вес.% плавленого корунда мелких фракций 0,1-0,08 мм, а затем 17 вес.% высокоглимоэемистого шамота фракции 1-0,5 мм, массу перемешивают; прессуют изделия при 800 кг/см- и обжигают при 1450°С.

Пример 2. -0,5 вес.% фторида магния смешивают с этилсиликатной связкой (4 вес.%) 0,5 вес.% раствора гидрата алюминия плотностью 1,25г/см перемешивают с 18 вес.% корунда плавленого фракции 1-0,1 мм, а затем добавляют высокоглиноземист й шалют фракции 3-1 мм в количестве 27 вес.%, увлажняют смесью этилсиликатной связки с фторидом магния,перемешивают, а после этого сначала добавляют 14 вес. высокоглиноземистого щамота Фракции менее 0,08 мм,18 вес.% корунда фракции 0,1-0,08 мм, перемешивают, а затем добавляют 18 вес.% высокоглиноземистого шамота фракции 1-0,5 мм. „

Массу тщательно перемешивают, прессуют при давлении 600 кг/см и обжигают при 1540с.

Пример 3. 2 вес.% этилсиликатной связки (в пересчете на S I 0, смешивают с 0,1 вес.% фторида магния. Корунд фракции 1-0,1 мм в количестве 21 Бес.% смешивают с 21 вес.% высокоглиноземистого шамота фракции 3-1 мм и 1,0 вес.% раствора гидрата алюминия плотностью 1,25 г/см, а затем увлажняют смесью фторида магния и этилсиликатной связки, тщательно перемешивают, а затем последовательно добавляют 18 вес.% высокоглиноземистого шамота фракции менее 0,08 мм и 18 вес.% корунда плавленого фракции 0,1-0,08 мм, перемешивают с остальной массой, добавляют 18,9вес.% высокоглиноземистого шамота фракции 1-0,5 мм и всю массу еще перемешивают в течение 2-3 мин, прессуют образцы при давлении 800 кг/см и обжигают при .

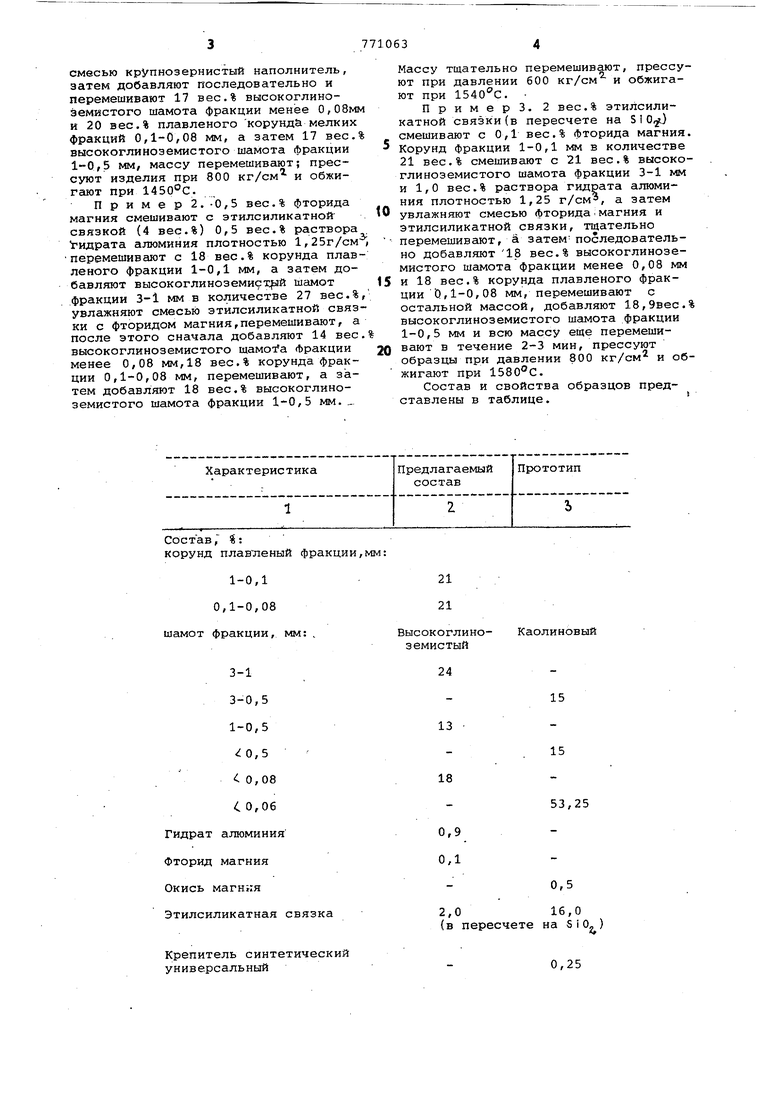

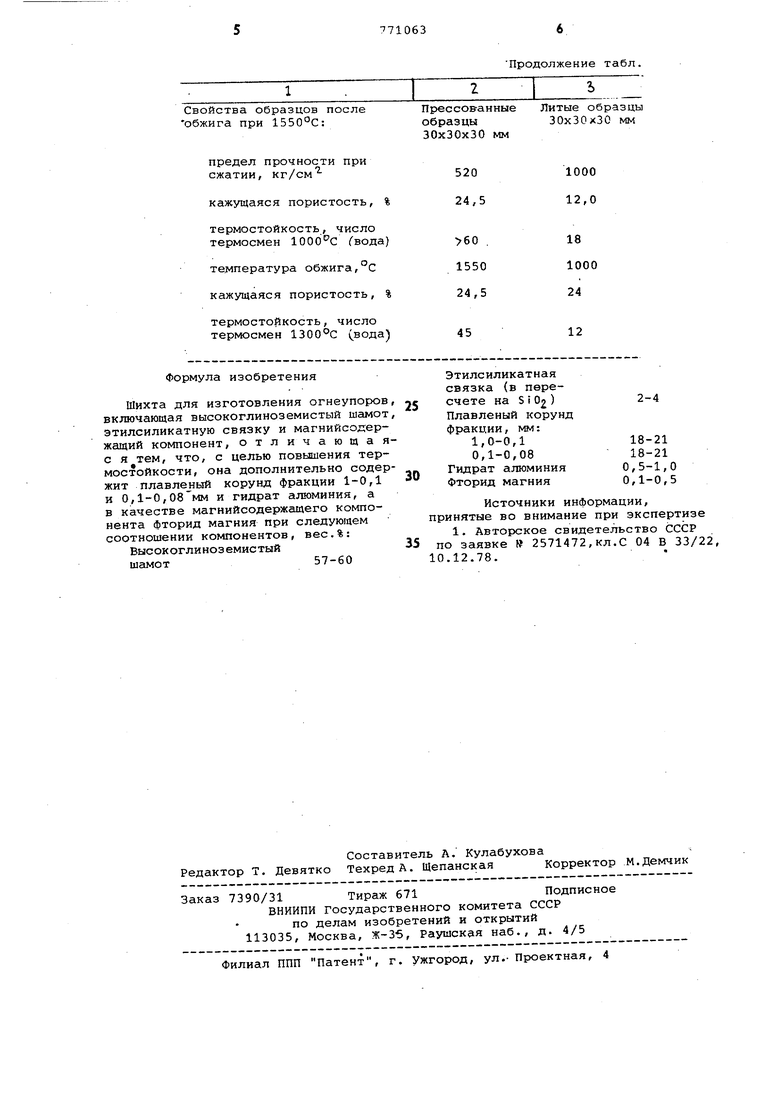

Состав и свойства образцов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Огнеупорная масса | 1987 |

|

SU1578107A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Шихта для изготовления огнеупоров | 1977 |

|

SU740726A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

Состав, i:

корунд плавленый

1-0,1 0,1-0,08 шамот фракции, мм

3-1

3-0,5

1-0,5 0,5

0,08

. 0,06

Гидрат алюминия Фторид магния Окись магния Этилсиликатная св

Крепитель синтетический универсальный

Каолиновый

15

15

53,25

0,5 16,0

ресчете на S i О, )

ft

0,25

Свойства образцов после обжига при 1550°С:

предел прочности при сжатии, кг/см

кажущаяся пористость, %

термостойкость, число термосмен Гвода)

температура обжига,°С кажущаяся пористость, %

термостойкость, число термосмен 1300°С (вода)

Формула изобретения

Шихта для изготовления огнеупоров, включающая высокоглиноземистый шамот, этилсиликатную связку и магнийсодержащий компонент, отличающаяс я тем, что, с целью повышения термостойкости, она дополнительно содержит плавленый корунд фракции 1-0,1 и О,1-0, и гидрат алюминия, а в качестве магнийсодержащего компонента фторид магния при следующем соотношении компонентов, вес.%: Высокоглиноземистый шамот57-60

Продолжение табл.

Прессов-анные Литые образцы образцы 30x30x30 мм 30x30x30 мм

1000 12,0

18

1000

24

12

Этилсиликатная связка (в пересчете на S i 02) 2-4 Плавленый корунд фракции, мм:

1,0-0,118-21

0,1-0,0818-21

Гидрат алюминия 0,5-1,0 Фторид магния 0,1-0,5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-15—Публикация

1978-04-04—Подача