Изобретение относится к области металлургии сталей, в частности к теплостойким сталям, используемым д изготовления режущих инструментов. Известна сталь Р18, содержащая, вес.%: Углерод0,7-0,8 Вольфрам17,0-18,5 хром3,8-4,4 Ванадий1,0-1,4 МолибденДо 1,0 КремнийДо 0,5 МарганецДо 0,4 ЖелезоОстальное Недостатки дайной стали следующие: 1 изкая твердость (HRC 63-64); низкая теплостойкость (); снижение твердости до HRC 60 при шлифов НИИ и заточке спиральных сверл диам ром мене 4 мм вследствие коагуляции (укрупнения) карбидов склонность деформации при закалке; образование крупных карбидов при производстве холоднотянутой серебрянки и снижени из-за этого теплостойкости до 605610 0. Наиболее близкой к изобретению по технической сущности и достигае мому эффекту является инструментал ная мартенситно-стареющая сталь, содержащая, вес.%: Углерод0,01-0,03 Молибден17-19 Никель7-9 Кобальт13-14 Титан0,8-1,5 ЖелезоОстальное 2. Эта сталь имеет следуквдие свойства: твердость в отпущенном состоя- НИИ HRC 68, после выдержки в течение 4 ч при 600°С твердость HRC 64,5; при 625°С HRC 62,5; при HRC 60. Недостаток указанной стали - низкая теплостойкость () . Кроме того, сталь имеет низкую пластичность при комнатной температуре (20°С). Целью изобретения является повышение теплостойкости и пластичности. Для достижения цели предлагаемая сталь дополнительно содержит церий и ванадий при следующем соотношении компонентов, вес.%: Углерод0,01-0,03 Молибден14,5-18,5 Кобальт12,5-14,5 Никель7,0-8,5 Титан0,7-1,5

0,1-0,4 0,05-ОД5 Остальное

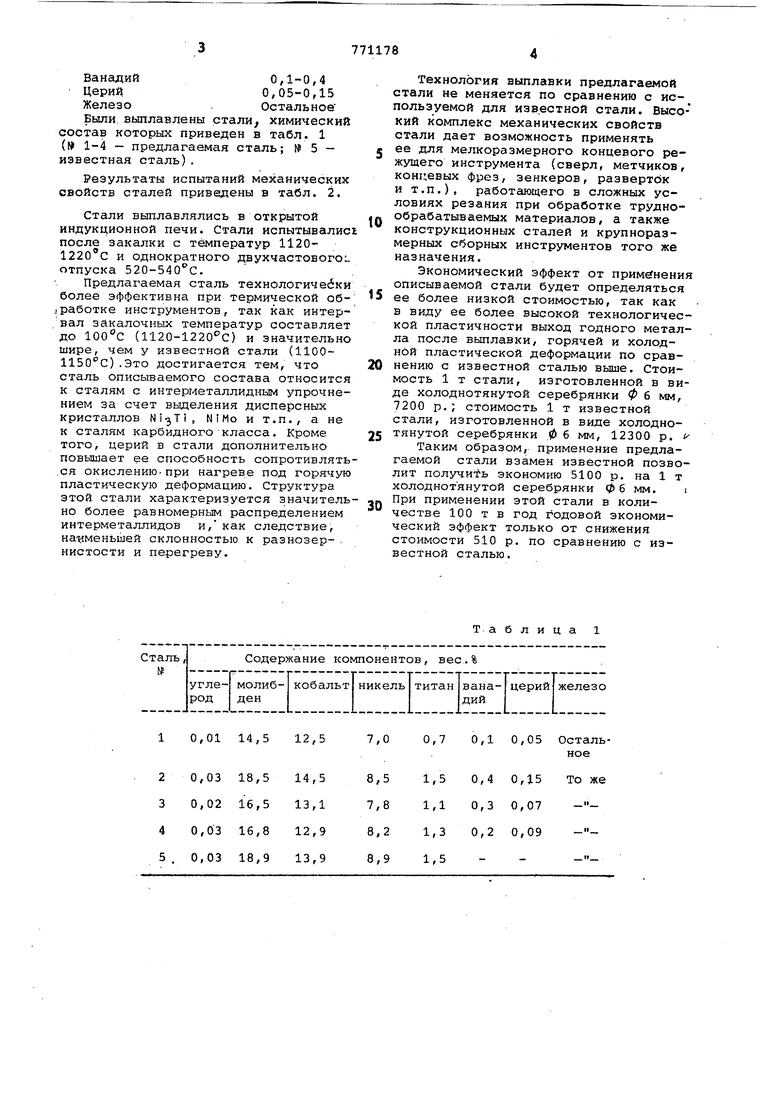

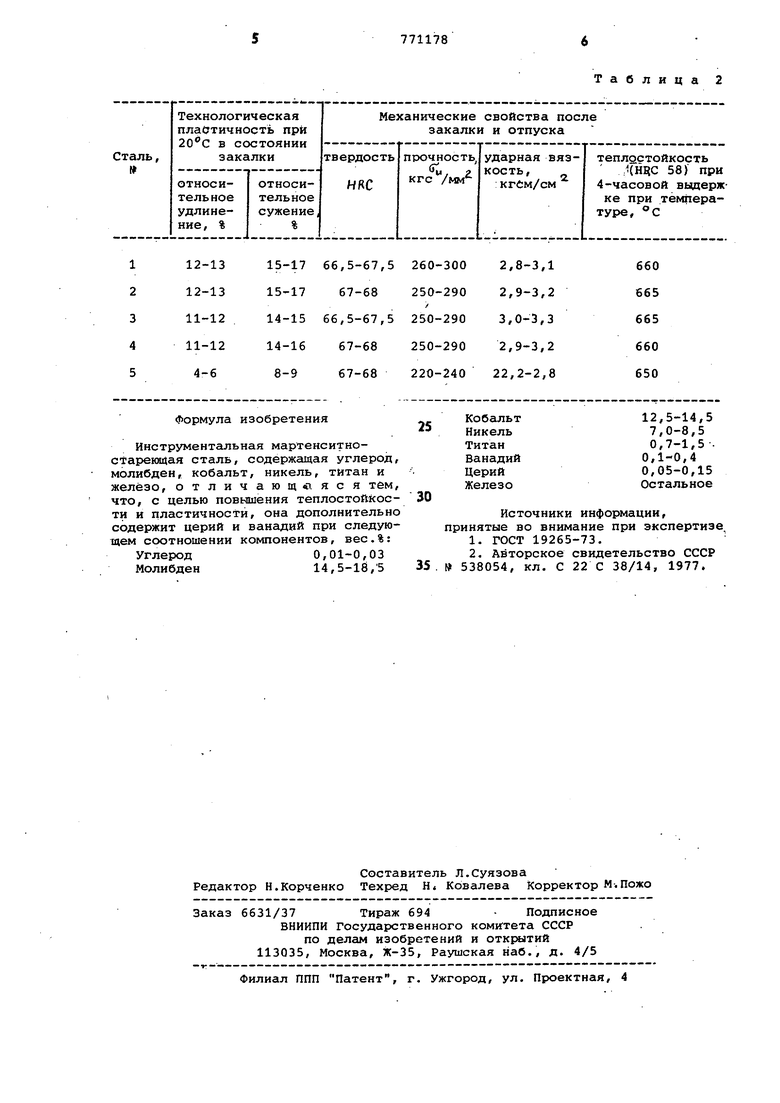

Были, выплавлены стали, химический состав которых приведен в табл. 1 ( 1-4 - предлагаемая сталь; № 5 - известная сталь).

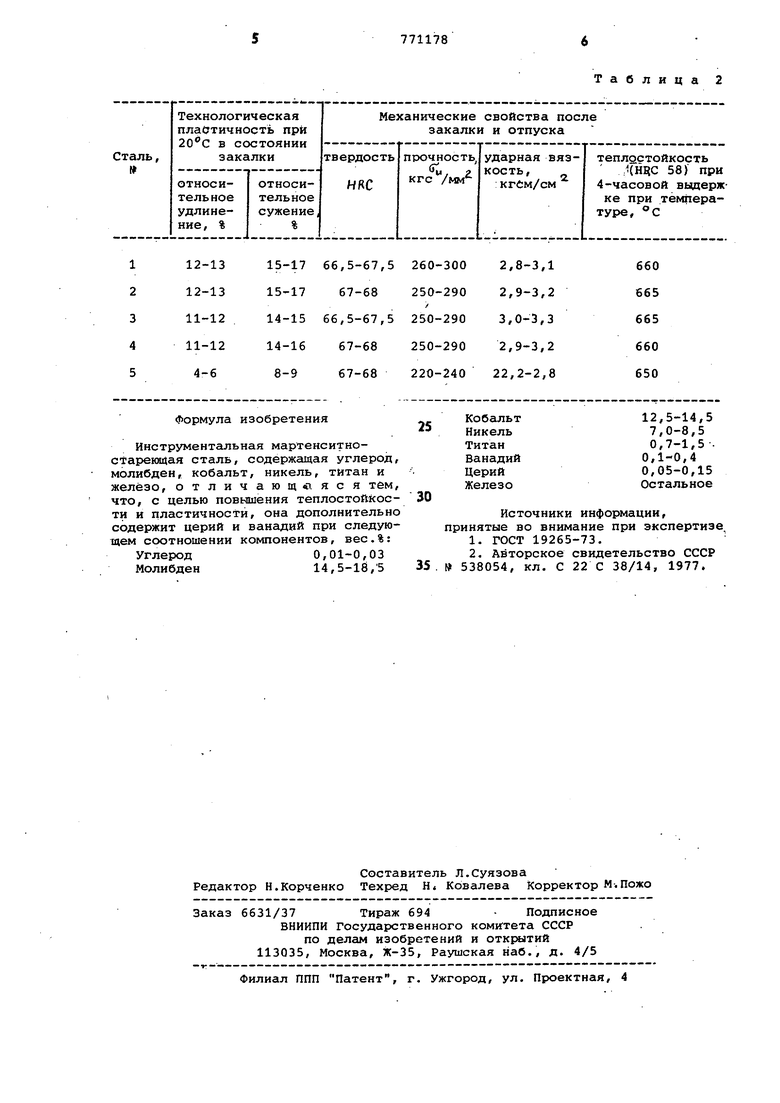

Результаты испытаний механических свойств сталей приведены в табл. 2.

Стали выплавлялись в открытой индукционной печи. Стали испытывалис после закалки с температур 11201220с и однократного двухчастового:. отпуска 520-540С.

Предлагаемая сталь технологически более эффективна при термической обJработке инструментов, так как интервал закалочных температур составляет до (1120-1220С) и значительно шире, чем у известной стали (11001150С) .Это достигается тем, что сталь описываемого состава относится к сталям с интернеталлидным упрочнением за счет выделения дисперсных кристаллов , NIMo и т.п., а не к сталям кapiбиднoгoКласса. Кроме того, церий в стали дополнительно повышает ее способность сопротивлять.ся окислению-при нагреве под горячую пластическую деформацию. Структура этой стали характеризуется значительно более равномерным распределением интерметаллидов и, как следствие, наименьшей склонностью к разнозер- . нистости и перегреву.

Технология выплавки предлагаемой стали не меняется по сравнению с используемой для изв естной стали. Высокий комплекс механических свойств стали дает возможность применять ее для мелкоразмерного концевого режущего инструмента {сверл, метчиков, кониевых фрез, зенкеров, разверток и т.п.), работающего в сложных условиях резания при обработке труднообрабатываемых материалов, а также конструкционных сталей и крупноразмерных сборных инструментов того же назначения.

Экономический эффект от применения описываемой стали будет определяться

5 ее более низкой стоимостью, так как в виду ее более высокой технологической пластичности выход годного металла после вьтлавки, горячей и холодной пластической деформации по сравнению с известной сталью выше. Стоимость 1 т стали, изготовленной в виде холоднотянутой серебрянки Ф б мм, 7200 р.; стоимость 1 т известной стали, изготовленной в виде холоднотянутой серебрянки 0 6 мм, 12300 р.

Таким образом, применение предлагаемой стали взамен известной позволит получить экономию 5100 р. на 1 т холоднотянутой серебрянки 06 мм. i При применении этой стали в количестве 100 т в год годовой экономический эффект только от снижения стоимости 510 р. по сравнению с известной сталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная мартенситностареющая сталь | 1991 |

|

SU1772212A1 |

| Инструментальная сталь | 1979 |

|

SU885326A1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| Инструментальная сталь | 1983 |

|

SU1108127A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| ЛИТАЯ БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2175683C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Быстрорежущая сталь | 1979 |

|

SU823450A1 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

0,01 14,5 12,5

Таблица 1

7,0 0,7 0,1 0,05 Остальное

0,4 0,15 То же 0,3 0,07 ,2 0,09 - 67-685,5-67,5 67-68 67-68

Формула изобретения

Инструментальная мартенеитностаренидая сталь, содержащая углерод, молибден, кобальт, никель, титан и железо, отличающаяся тем, что, с целью повьшения теплостойкости и пластичности, она дополнительно содержит церий и ванадий при следующем соотношении компонентов, вес.%: Углерод0,01-0,03

Молибден14,5-16,5

Таблица 2

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-15—Публикация

1979-01-30—Подача