Изобретение относится к области металлургии, в частности к аустенитно-мартенситным сталям.

Известна сталь, содержащая,вес.%:

ДО 0,1

Углерод

12-15

Хром

11-14

Марганец

0,5-1,2

Молибден

0,08-0,2

Азот

Примеси:

До 0,35

Кремний До 0,5

Никель До 0,03

Сера До 0,03

Фосфор Остальное 1.

Железо

Недостатком известной стали является низкий .уровень прочностных характеристик (особенно предела текучести в закаленном состоянии). Для достижения более высокой прочности требуется проведение более сложных обработок, включающих закалку, пластическую деформацию, старение и т.д. Указанные обработки удлиняют технологический процесс обработки, делают невозможным использование этих сталей для деталей сложной конфигу- . рации.

Цель изобретения - повышение прочностных свойств при сохранении пластичности.

Это достигается тем, что предлагаемая сталь дополнительно содержит ванадий, кальций и алюминий-при следующем соотношении компонентов, вес.%:

Углерод0,05-0,10

10

Хром13,0-14,0

Марганец5,0-6,5

Кремний0,2-0,5

Азот0,03-0,13

Ванадий0,05-0,6

15

Кальций0,02-0,05

Алюминий 0,05-0,1 ЖелезоОстальное

Предлагаемая сталь относится к 20 аустенитно-мартенситному классу.

Структура стали после закалки - мартенсит в количестве 20-25% и 75-80% аустенита. Мартенсит является упрочняющей . Содержание углерода 25 0,05-0,1% обеспечивает получение

малоуглеродистого легированного мартенсита с повышенной пластичностью. Получение стали с содержанием углерода ниже 0,05% в производстве весь30 .ма дорого. Увеличение содержания

углерода выше 0,10% приводит к снижению точек Мн и Мк и получению после закалки преимущественно аустенитной структуры. При этом снижается предел текучести до 70-80 кгм/мм .

Отличительной особенностью предлагаемой стали является способность нестабильного аустенита превращаться в мартенсит в процессе деформации пр испытаниях механических свойств. Этим обеспечивается высокий уровень прочности.

Указанный фазовый состав и оптимальная стабильность аустенита достигаются при содержании хрома 13,014,0% и марганца 5,0-6,5%. Нижний предел содержания хрома взят с целью обеспечения высокой коррозионной стойкости стали. При содержании хрома более 14% количество мартенсита в структуре уменьшается до 5%, при этом снижается предел текучести. Кроме того, это приводит к появлению б-феррита и стабилизации аустенита, что снижает предел прочности.

При содержании марганца ниже 5% происходит увеличение количества мартенсита закалки, что приводит к снижениюпластических характеристик. При содержании марганца более 6,5% после закалки обртзуется аустенит .повышенной стабильности. При этом пределы прочности и текучести заметно снижаются, а пластические харак.теристики возрастают.

Содержание кремния меньше 0,2% невозможно из-за раскисления стали ферросилицием. Содержание его более 0,5% приводит к снижению растворимости карбидообразующих элементов в аустените.

При содержании азота меньше 0,03% снижается эффект упрочнения за счет нитридов и карбонитридов. Присутстви же более 0,13% азота приводит к снижению количества мартенсита заксшки, стабилизации аустенита и, соответственно, к снижению пределов прочности и текучести.

При содержании алюминия менее 0,05% уменьшается эффект дисперсных выделений. Увеличение содержания его более 0,1% приводит к появлению в структуре (f-феррита, снижающего пластические характеристики.

Кальций введен с целью повышения пластичности и ударной вязкости стали. При содержании кальция менее 0,02% повышения пластичности не происходит. При увеличении содержания кальция более 0,05% заметного роста пластичности не наблюдается. Кроме того., это приводит к увеличению стоимости стали.

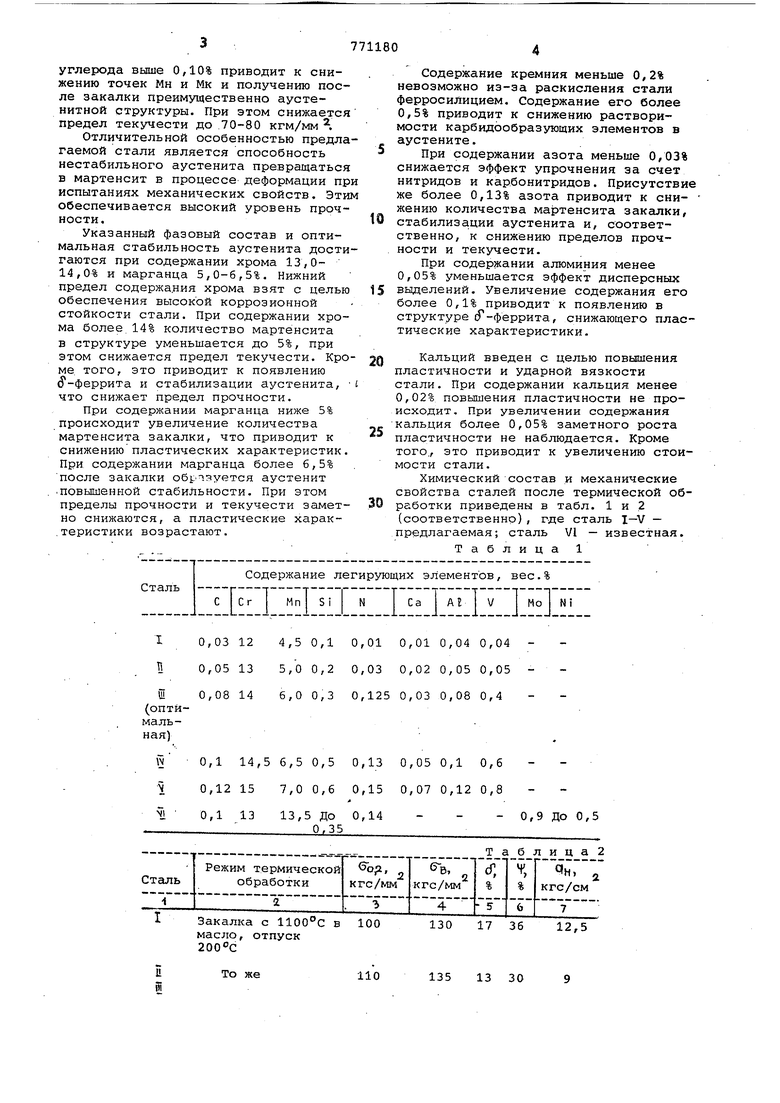

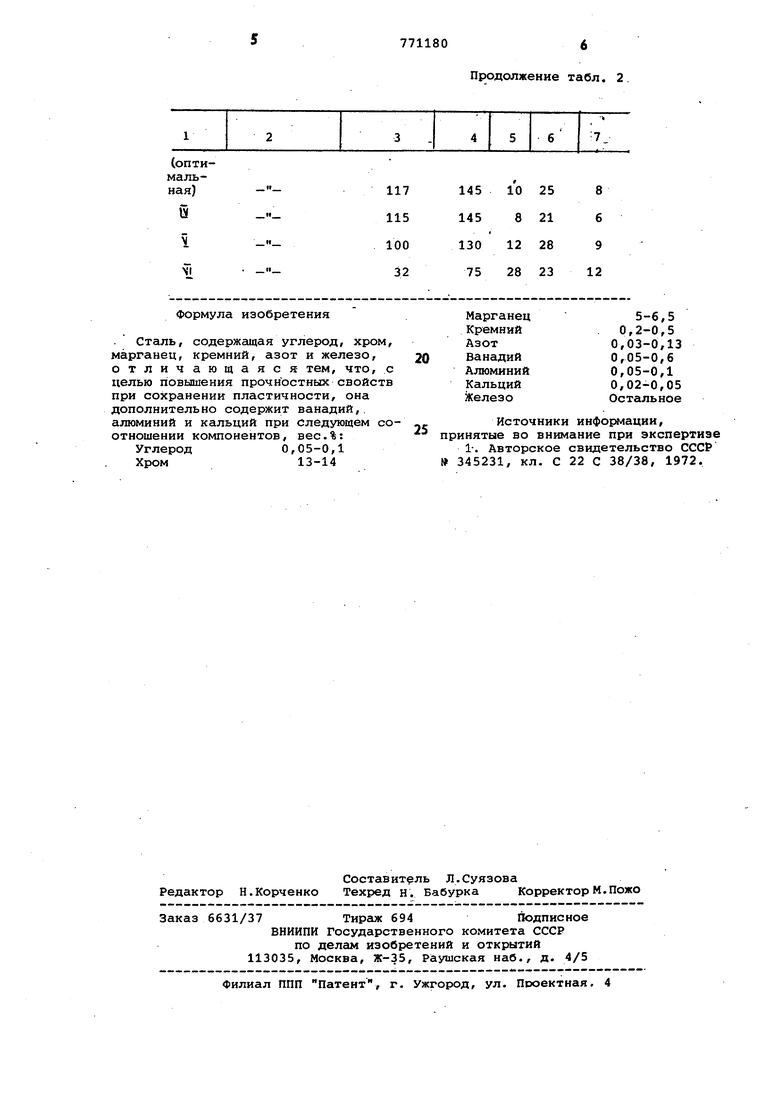

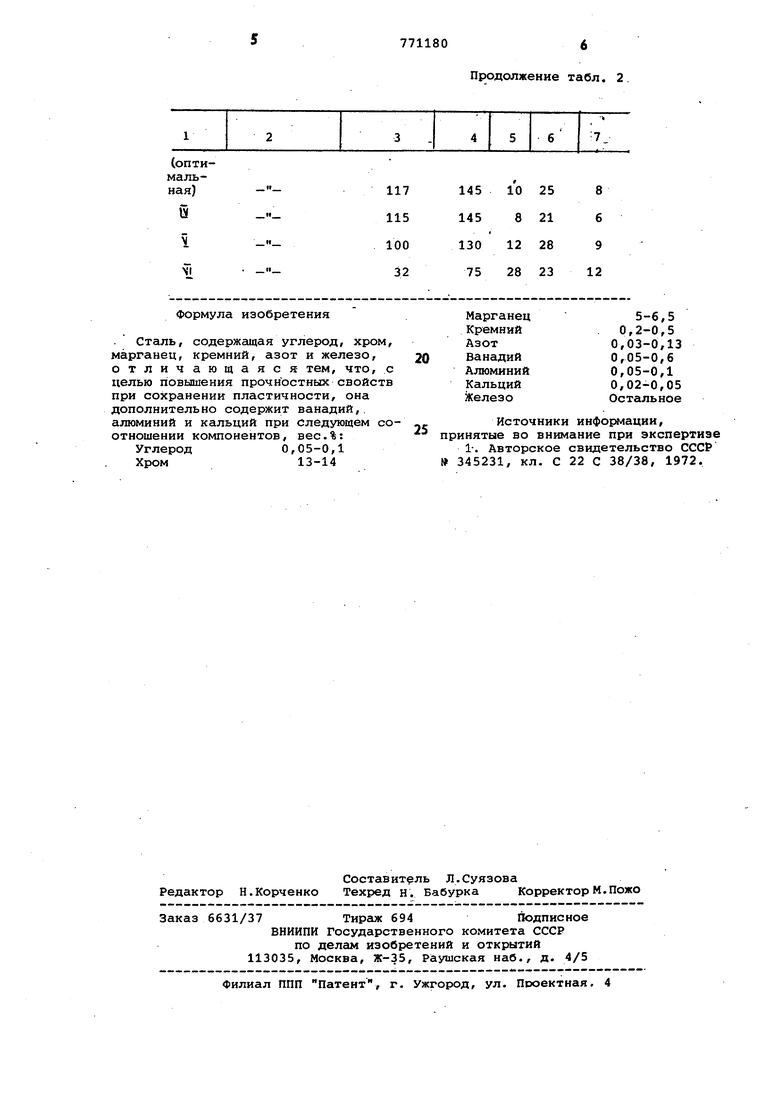

Химический состав и механические свойства сталей после термической обработки приведены в табл. 1 и 2 (соответственно), где сталь I-V - предлагаемая; сталь VI - известная. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1978 |

|

SU789626A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2491357C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| ВЫСОКОАЗОТИСТАЯ МАРТЕНСИТНАЯ НИКЕЛЕВАЯ СТАЛЬ | 2013 |

|

RU2516187C1 |

0,03 12 4,5 0,10,01 0,01 0,04 0,04 0,05 13 5,0 0,20,03 0,02 0,05 0,05 0,08 14 6,0 0,30,125 0,03 0,08 0,4

0,1 14,5 б,5 О,50,13 О,05 0,1 0,6

0,12 15 7,0 0,60,15 0,07 0,12 0,8

0,1 13 13,5 ДО 0,14 0,35

Закалка с в 100

масло, отпуск

2QO°C

И iii

То же

- 0,9 ДО 0,5

Таблица2

12,5

17 36

130

13 30

135

7711806

Продолжение табл. 2

Авторы

Даты

1980-10-15—Публикация

1978-09-04—Подача