(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НАБРЫЗГБЕТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения набрызгбетона | 1982 |

|

SU1040164A1 |

| УСТРОЙСТВО ДЛЯ НАБРЫЗГА БЕТОНА | 1996 |

|

RU2116452C1 |

| Установка для безопалубочного бетонирования | 1976 |

|

SU685829A1 |

| Установка для набрызгбетона | 1976 |

|

SU608905A1 |

| УСТРОЙСТВО ДЛЯ НАБРЫЗГА БЕТОНА | 2014 |

|

RU2558544C1 |

| Установка для набрызг-бетонных работ | 1982 |

|

SU1113558A1 |

| Усройство для приготовления набрызг бетона | 1975 |

|

SU607988A1 |

| Машина для томпонажа и набрызгбетонирования горных выработок | 1979 |

|

SU855213A1 |

| Установка для нанесения набрызг-бЕТОНА | 1978 |

|

SU810979A1 |

| Сопло для набрызга бетона | 1980 |

|

SU934027A1 |

I

Устройство Относится к горной промышленности и подземному строительству и может быть использовано при возведении крепей и обделок из набрызгбетона.

Известны устройства для нанесения набрызгбетона, снабженные различными приспособлениями для снижения пылеобразования при нанесении, например, путем завихрения проходящего потока 1.

Недостатком этих устройств является их недостаточная эффективность.

Известны устройства для нанесения набрызгбетона, включающие питатель, материалопровод, узел затворения, сопло и камеры увеличенного диаметра 2.

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Однако описанное устройство не обеспечивает хорощего перемешивания сухой смеси с водой и, следовательно, снижения пылеобразования.

Целью изобретения является снижение пылеобразования путем улучшения перемешивания сухой смеси с водой за счет усиления турбулентности потока.

Достигается это тем, что камеры увеличенного диаметра выполнены в материалопроводе до и после узла затворения, причем их наибольший диаметр составляет 1,3-1,6 диаметра материалопровода.

g Кроме того, внутренние стенки материалопровода на участках до и после камеры затворения выполнены с винтообразными направляющими имеющими противоположное направление витков. Этому же способствует изменение направления вращения транс10 портируемой бетонной смеси.

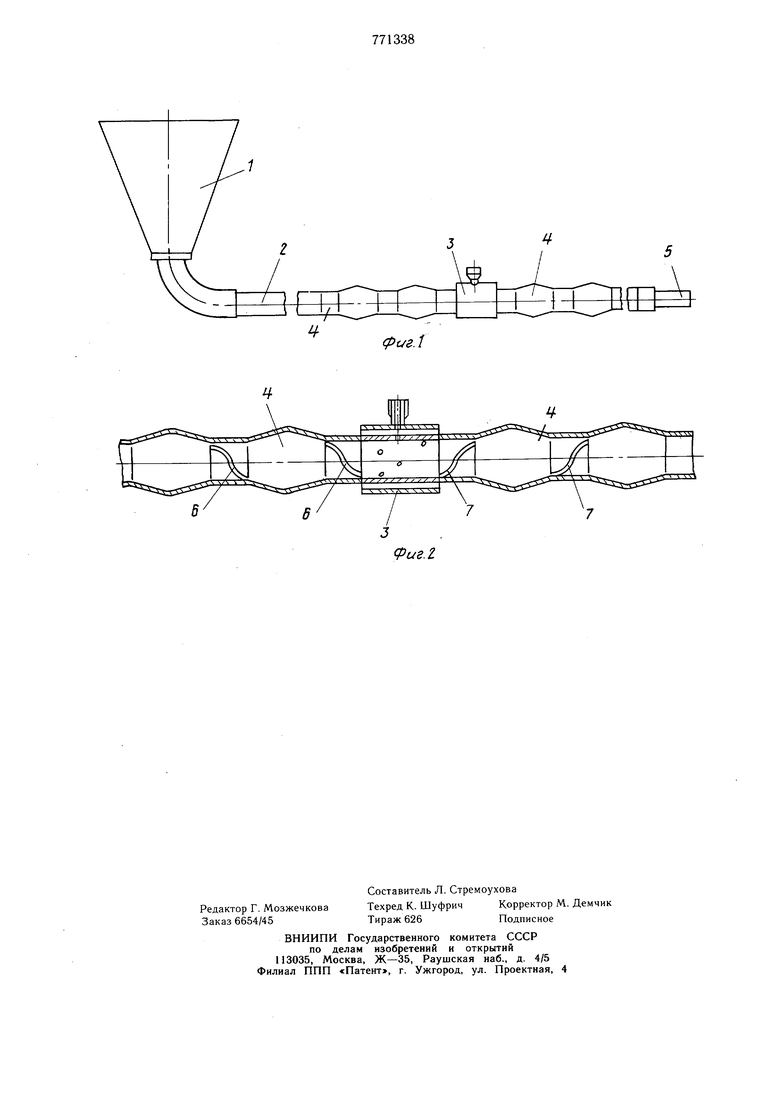

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - материалопровод, продольный разрез.

Устройство содержит питатель 1, соединенный с материалопроводом 2, в котором

установлен узел затворения 3. В материалопроводе перед узлом затворения и после него выполнены камеры 4, наибольщий диаметр которых составляет 1,3-1,6 диаметра материалопровода. Заканчивается матерка20 лопровод соплом 5. Конец материалопровода и сопло имеют гладкие внутренние стенки. На внутренних стенках материалопровода между камерами, камерами и узлом затворения выполнены винтообразные направляющие 6 и 7. При этом направляющие 7, установленные после камеры затворения, имеют противоположное винтообразное направление по сравнению с направляющими 6.

Работает устройство следующим образом.

Сухая бетонная смесь из питателя 1 сжатым воздухом транспортируется по материалопроводу 2. В процессе транспортирования основная масса частиц материала находится в нижней части сечения материалопровода, при этом они, как правило, дифференцированы по крупности. Попадая в камеру 4, частицы вначале прижимаются к ее стенкам, а по мере сужения потока направляются к оси материалопровода, что обусловливается отношением наибольшего диаметра камеры и материалопровода, равным 1,3-1,6. Согласно расчетным данным при диаметре камеры менее 1,3 диаметра материалопровода направление потока частиц материала в плоскости поперечного сечения материалопровода практически не изменяется. При диаметре камеры более 1,6 диаметра материалопровода происходит значительное падение скорости движения материала, которое способствует пробкообразованию.

Попадая на участок между камерами, частицы посредством винтообразных направляющих 6, расположенных на внутренней стенке материалопровода, получают вращательное движение вдоль его оси. В последующей камере также обеспечивается турбулентность движения потока.

Таким образом, в узел затворения 3 поток сухой бетонной смеси попадает с равномерным распределением частиц по плотности и гранулометрическому составу (в плоскости его поперечного сечения), где он смачивается распыленными радиальными струями воды.

Затворенная бетонная смесь, двигаясь от узла затворения по материалопроводу, изменяет с помощью винтообразных направляющих 7 направление вращения на противоположное, что способствует лучшему перемешиванию потока. Камеры, расположенные после узла затворения, изменяя направление потока бетонной смеси в плоскости поперечного сечения материалопровода, еще в больщей мере способствуют смачиванию незатворенных частиц водой и перемещиванию бетонной смеси.

Благодаря тому, что конец материалопровода и сопло выполнены с гладкими внутренними стенками, поток бетонной смеси выполаживается и струя на выходе из сопла получается компактной, что также снижает пылеобразование.

Как показали лабораторно-стендовые испытания опытного образца, устройства для нанесения набрызгбетона, выполненные на предприятии, благодаря, отличительным признакам обеспечивают повыщение качества затворения и перемещивания бетонной смеси, в результате чего в 3-3,5 раза снижается пылеобразование. При этом содержание пыли не превышает 6 кг/м, что соответствует санитарным нормам и обеспечивает улучшение санитарно-гигиенических условий труда при креплении горных выработок набрызгбетоном.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-15—Публикация

1978-05-03—Подача