I

Предлагаемое изобретение относится к области гидромашиностроения и может быть использовано для подшипников скольжения, цапфы валов или пяты которых работают в условиях реверсивного вращения.

Известен реверсивный упорный подшипник, содержащий самоустанавливающиеся сегменты, смонтированные на усташовле ных в корпусе упорах посредством вкладышей, имеющих шаровые опорные повер- ,д хности i .

Известная конструкция реверсивного подшипника с центральной точкой качания имеет меньшую несущую способность и большие потери энергии на трение при is жидкостном гидродинамическом режиме трения. Низкая несущая способность таких опор приводит к снижению точности вращения вала и надежности работы подшипникового узла.20

Целью предлагаемого изобретения является повьпиение несущей способности реверсивных тюдшипников скольжения, их

долговечности, точности вращения вала и снижение потерь энергии на ;трение.

Это достигается тем, что каждый вкладыш вьшолнен с дополнительной шаровой опорной поверхностью и с ограничительными буртами, взаимодействующими со стенками упора, при этом рабочая поверхность упора образована двумя профильными участками, расположенными под углом друг к другу, а шаровые опорные поверхности каждого вкладыша размещены в плоскости вращения.

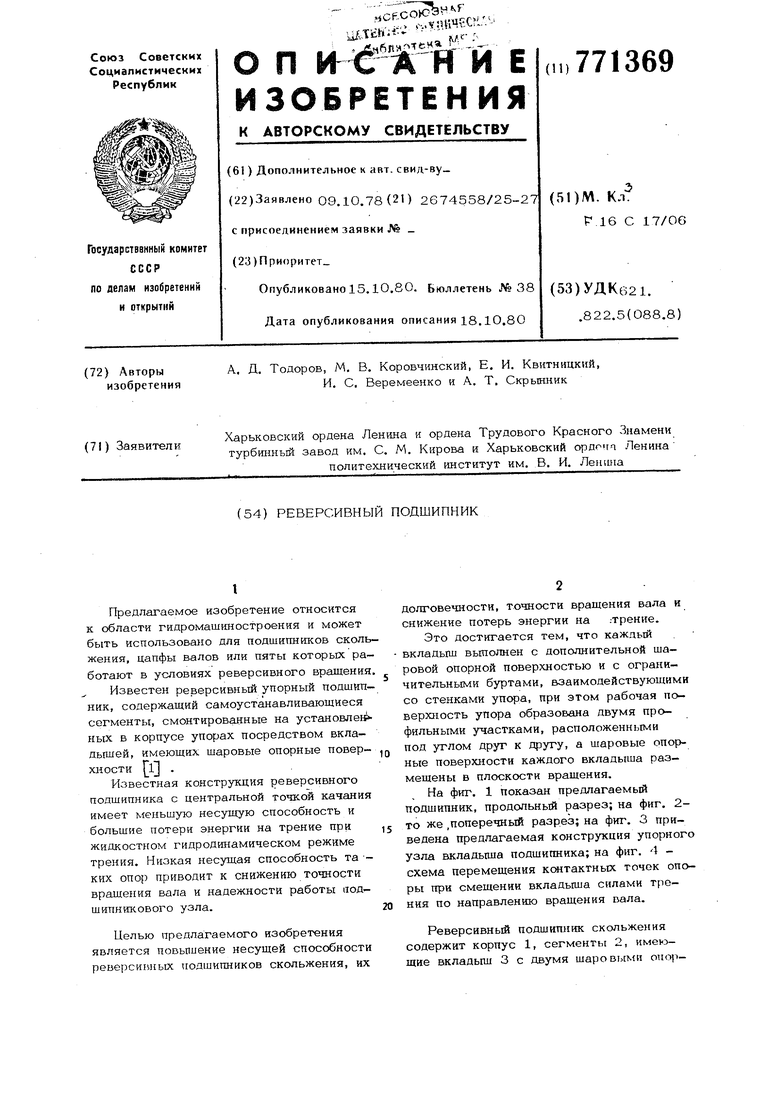

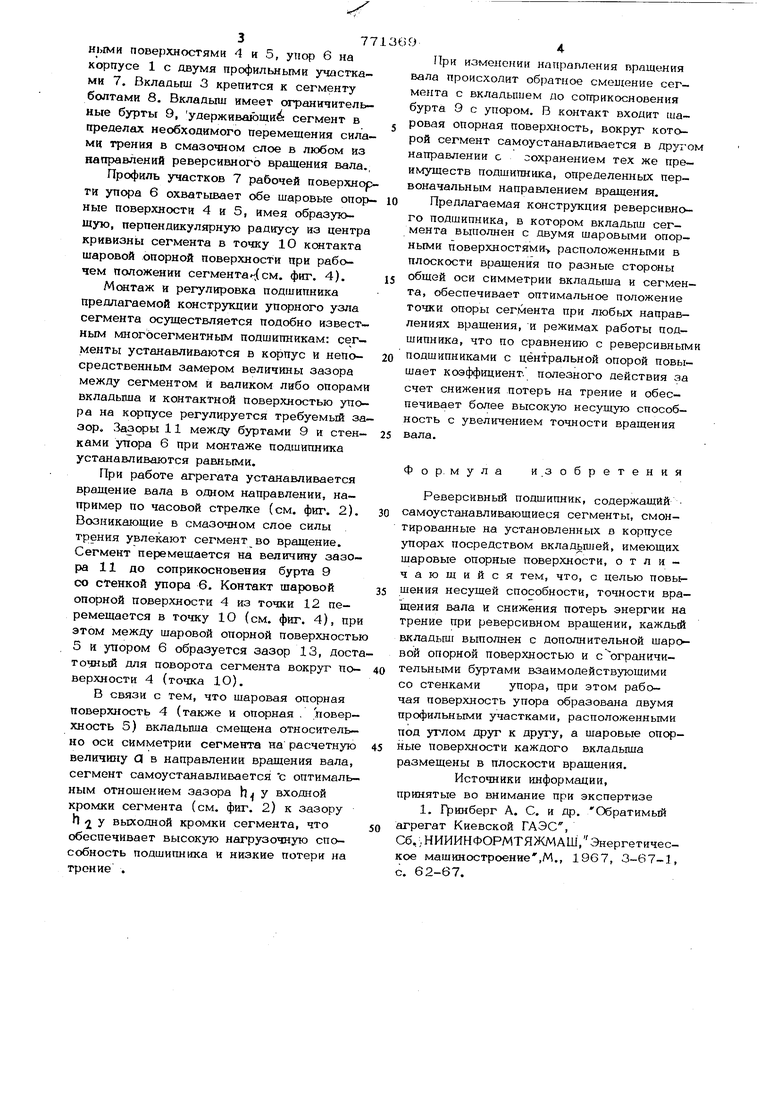

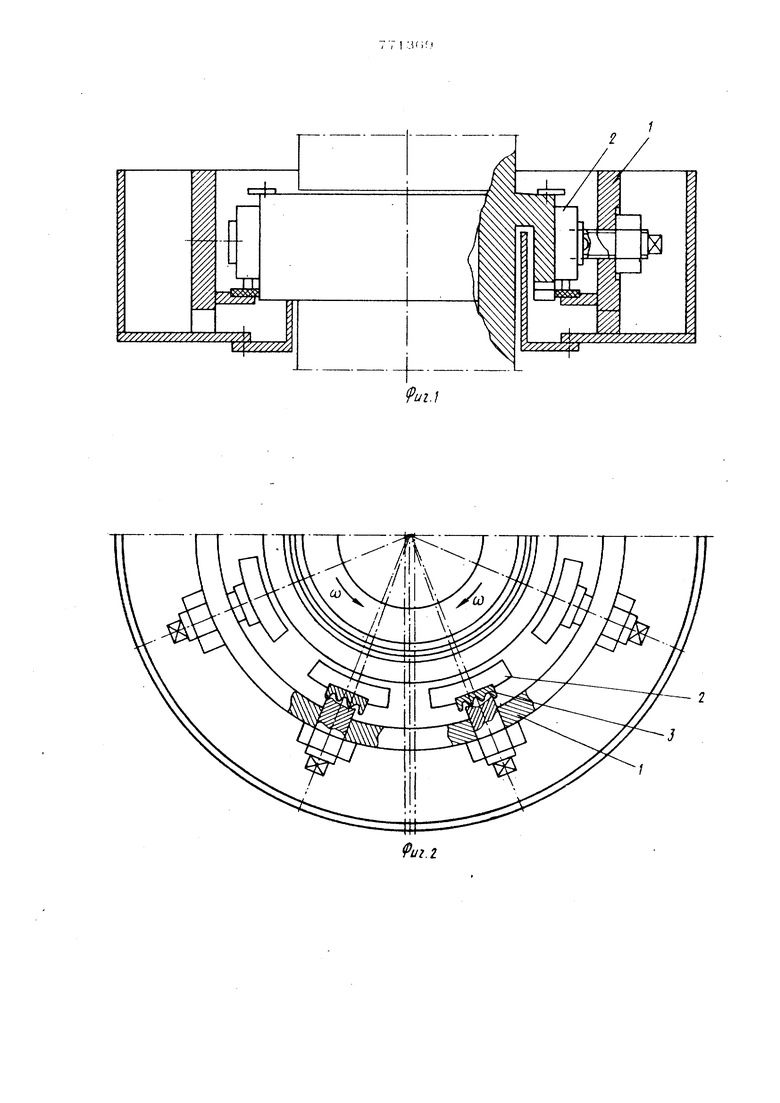

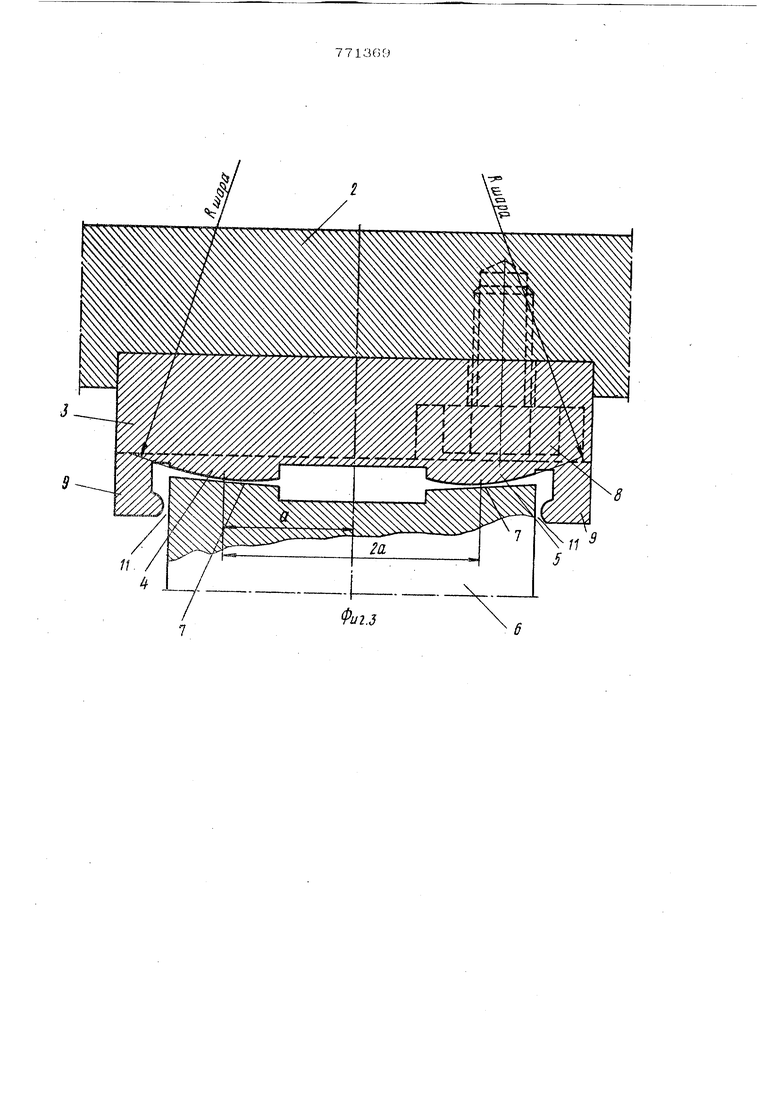

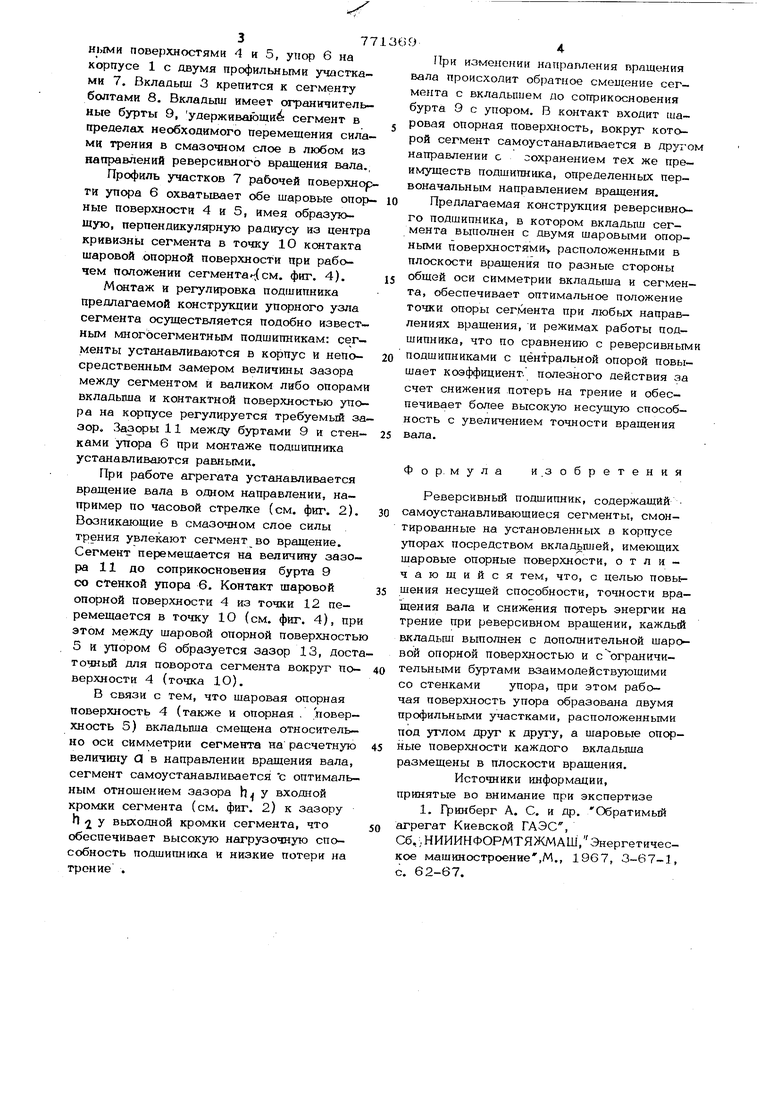

На фиг. 1 показан предлагаемый подшипник, продольный разрез; на фиг. 2то же .поперечный разрез; на фиг. 3 приведена предлагаемая конструкция упорного узла вкладьпиа подшипника; на фиг. 4 схема перемещения ксмтактных точек опоры при смещении вкладыша силами трения по направлению вращения вала.

Реверсивный подшипник скольжения содержит корпус 1, сегменты 2, имеющие вкладыш 3 с двумя шаровьсми опор377ными поверхностями 4 и 5, упор 6 на корпусе 1 с двумя профильными участками 7, Вкладыш 3 крепится к сегменту болтами 8, Вкладыш имеет ограничительные бурты 9, удерживающий сегмент в пределах необходимого перемещения силами трения в смазочном слое в любом из направлений реверсивного вращения вала., Профиль участков 7 рабочей поверхнор ти упора 6 охватывает обе шаровые опор ные поверхности 4 и 5, имея образук Щую, перпендикул$фную радиусу из центра кривизны сегмента в точку Ю ксятакта шаровой опорной поверхности при рабочем положении сегмента см. фиг. 4). Монтаж и регулировка подшипника предлагаемой конструкции упорного узла сегмента осуществляется подобно известным многосегментным подшипникам: сегменты устанавливаются в корпус и непосредственным замером величины зазора между сегментом и валиком либо опорами вкладыша и контактной поверхностью упора на корпусе регулируется требуемый за зор. -Зазоры 11 между буртами 9 и стен- ками упора 6 при монтаже подшипника устанавливаются равными. При работе агрегата устанавливается вращение вала в одном направлении, например по часовой стрелке (см. фиг. 2). Возникающие в смазочном слое силы трения увлекают сегмент во вращение. Сегмент перемещается на величину зазора 11 до соприкосновения бурта 9 со стенкой упора 6. Контакт шаровой опорной поверхности 4 из точки 12 перемещается в точку Ю (см. фиг. 4), при этом между шаровой опорной поверхностью 5 н упором 6 образуется зазор 13, дост точный для поворота сегмента вокруг поверхности 4 (точка 10). В связи с тем, что шаровая опорная поверхность 4 (также и опорная . поверхность 5) вкладыша смещена относительно оси симметрии сегмента на расчетную величину а в направлении вращения вала, сегмент самоустанавливается с оптимальным отношением зазора h У входной кромки сегмента (см. фиг. 2) к зазору h 2 У выходной кромки сегмента, что обеспечивает высокую нагрузочную способность подшипника и низкие потери на трение . При изменении напрапления вращения вала происходит обратное смещение сегмента с вкладьпием до соприкосновения бурта 9 с упором. В контакт входит шаровая опорная поверхность, вокруг которой сегмент самоустанавливается в другом направлении с сохранением тех же преимуществ подшипника, определенных первоначальным направлением вращения. Предлагаемая конструкция реверсивного подшипника, в котором вкладыш сегмента выполнен с двумя шаровыми опорными поверхностями расположенными в плоскости вращения по разные стороны общей оси симметрии вкладыша и сегмента, обеспечивает оптимальное положение точки опоры сегмента при любых направлениях вращения, и режимах работы подшипника, что по сравнению с реверсивными подшипниками с центральной опорой повышает коэффициент. полезного действия за счет снижения потерь на трение и обеспечивает более высокую несущую способность с увеличением точности вращения вала, и.3 обретения Реверсивный подшипник, содержащий самоустанавливающиеся сегменты, смонтированные на установленных в корпусе упорах посредством вкладьаией, имеющих шаровые опорные поверхности, отличающийся тем, что, с целью повышения несущей способности, точности вращения вала и снижения потерь энергии на трение при реверсивном вращении, каждый вкладыш выполнен с дополнительной шаровой опорной поверхностью и с ограничительными буртами взаимодействующими со стенками упора, при этом рабочая поверхность упора образована двумя профильными участками, расположенными под углом орут к другу, а шаровые опорные поверхности каждого вкладыша размещены в плоскости вращения. Источники информации, принятые во внимание при экспертизе 1. Пэинберг А. С. и др. Обратимый агрегат Киевской ГАЭС, Сб,; НИИИПФОРМТЯЖМ АШ, Энергетическое машиностроение .М., 1967, 3-67-1, с. 62-67.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатодинамический подшипник | 1990 |

|

SU1754952A1 |

| Реверсивный подпятник скольжения | 1975 |

|

SU826114A1 |

| Подшипниковый узел скольжения | 1980 |

|

SU994825A1 |

| Упорный подшипник скольжения | 2017 |

|

RU2656747C1 |

| Радиально-упорная опора скольжения | 1975 |

|

SU561690A1 |

| СЕГМЕНТНЫЙ КОНИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1987 |

|

RU1480466C |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Универсальный шпиндель | 1987 |

|

SU1507479A2 |

| Самоустанавливающийся сегмент подшипника скольжения | 1978 |

|

SU714067A1 |

| УПОРНЫЙ ПОДШИПНИК | 2014 |

|

RU2558406C1 |

А

Авторы

Даты

1980-10-15—Публикация

1978-10-09—Подача