1

Изобретение относится к станкостроению, а именно к вспомогательным устройствам ДЛЯ токарных станков.

Известно тормозное устройство для выборки ЛЮФТОВ, содержащее гидронасос, кинематически связанный с конечным звеном механизма, трубопроводный контур, подключенный к насосу, и гидравлическое сопротивление с запорным эле.ментом 1.

Целью настоящего изобретения является снижение энергозатрат (экономия электроэнергии) на обработку тяжелых, в значительной степени неуравновешенных изделий, за счет исключения подтормаживания на восходящей половине каждого оборота изделия, а также повыщение долговечности станка за счет исключения дополнительных нагрузок на кинематику механизма главного движения.

По(;тавленная цель в предлагаемом торрлозном устройстве достигается тем, что оно снабжено кулачковым механизмом, кулачок которого жестко закреплен на конечном звене механизма главного движения станка, а взаимодействующий с кулачком толкатель связан с запорным элементом гидравлического сопротивления.

Кулачок, взаимодействуя через толкатель с запорным элементом, открывает последний на время, в течение которого неуравновешенная масса в процессе каждого оборота изделия поднимается вверх, и закрывает - когда неуравновешенная масса опускается вниз. При открытом запорном элементе насос прокачивает масло по контуру не встречая сопротивления, а поэтому и не оказывая тормозящего воздействия на конечное звено механизма. При закрытом же

О запорном элементе прокачивание масла встречает сопротивление, в результате чего насос нагружается и оказывает тормозящее сопротивление вращению конечного звена механизма главного движения.

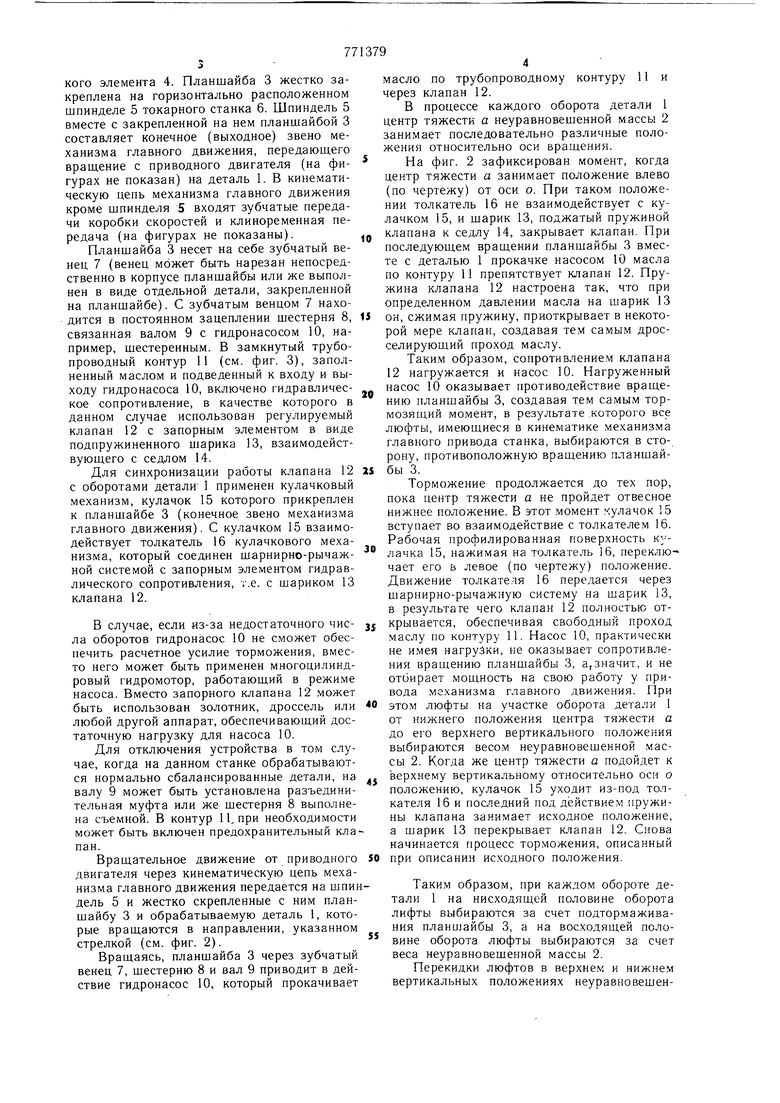

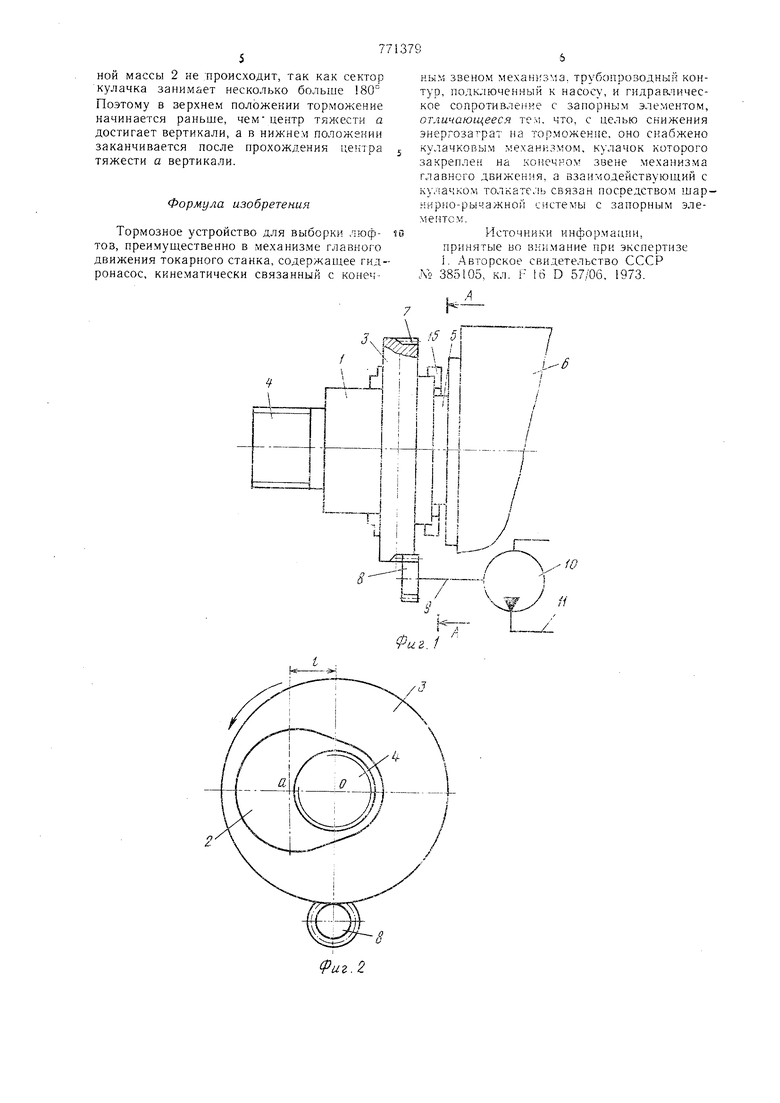

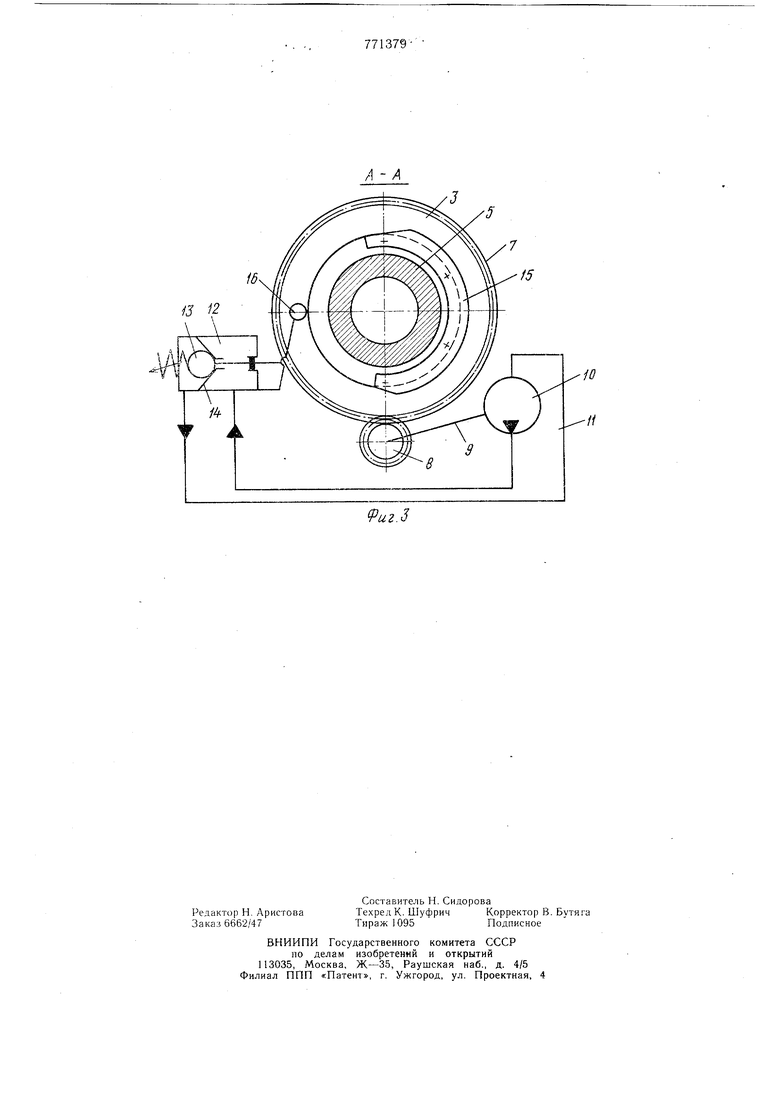

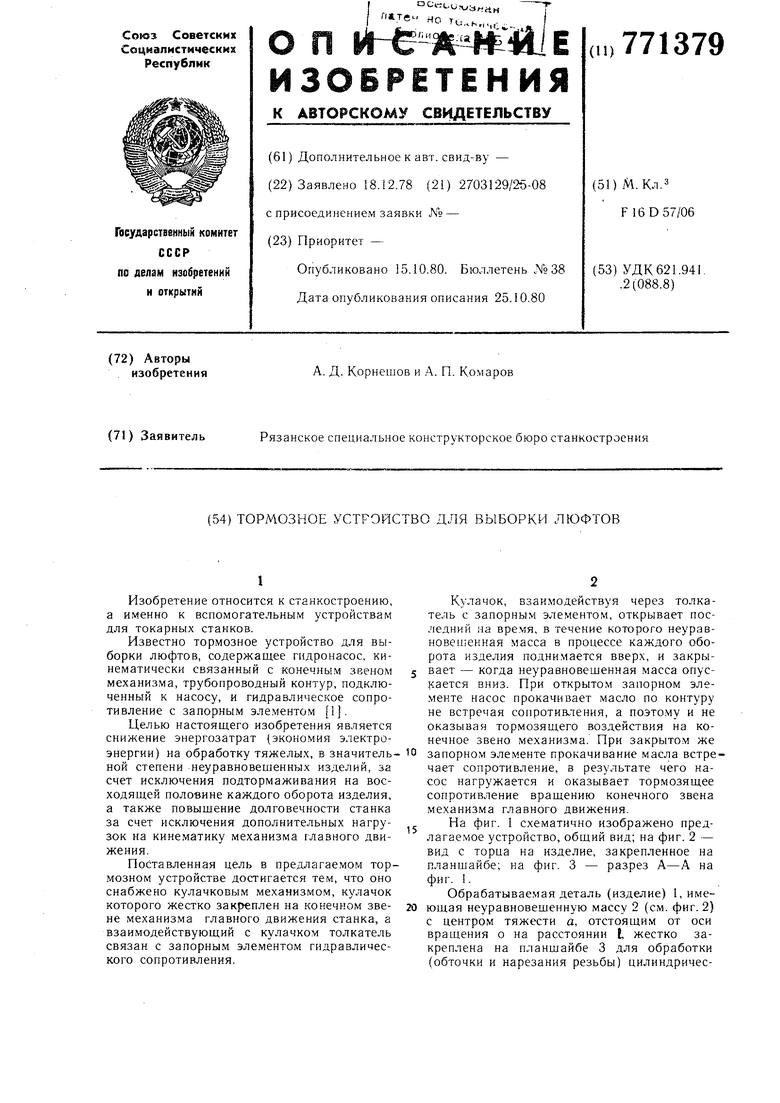

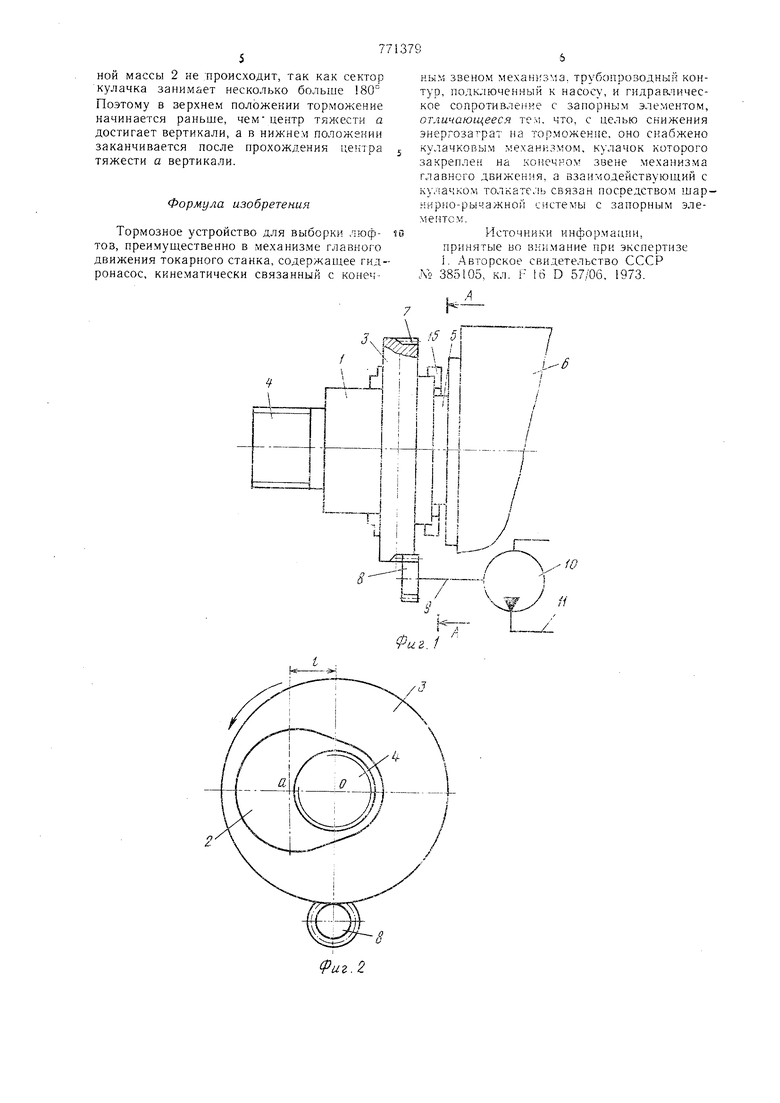

На фиг. 1 схематично изображено пред15лагаемое устройство, общий вид; на фиг. 2 - вид с торца на изделие, закрепленное на планщайбе; на фиг. 3 - разрез А-А на фиг. I.

Обрабатываемая деталь (изделие) 1, имеющая неуравновещенную массу 2 (см. фиг. 2) с центром тяжести а, отстоящим от оси вращения о на расстоянии t жестко закреплена на планщайбе 3 для обработки (обточки и нарезания резьбы) цилиндрического элемента 4. Планшайба 3 жестко закреплена на горизонтально расположенном шпинделе 5 токарного станка 6. Шпиндель 5 вместе с закрепленной на нем планшайбой 3 составляет конечное (выходное) звено механизма главного движения, передающего вращение с приводного двигателя (на фигурах не показан) на деталь 1. В кинематическую цепь механизма главного движения кроме шпинделя 5 входят зубчатые передачи коробки скоростей и клиноременная передача (на фигурах не показаны). Планшайба 3 несет на себе зубчатый венец 7 (венец может быть нарезан непосредственно в корпусе планшайбы или же выполнен в виде отдельной детали, закрепленной на планшайбе). С зубчатым венцом 7 находится в постоянном зацеплении шестерня 8, связанная валом 9 с гидронасосом 10, например, шестеренным. В замкнутый трубопроводный контур 11 (см. фиг. 3), заполненный маслом и подведенный к входу и выходу гидронасоса 10, включено гидравлическое сопротивление, в качестве которого в данном случае использован регулируемый клапан 12 с запорным элементом в виде подпружиненного шарика 13, взаимодействующего с седлом 14. Для синхронизации работы клапана 12 с оборотами детали 1 применен кулачковый механизм, кулачок 15 которого прикреплен к планшайбе 3 (конечное звено механизма главного движения). С кулачком 15 взаимодействует толкатель 16 кулачкового механизма, который соединен шарнирно-рычажной системой с запорным элементом гидравлического сопротивления, т.е. с шариком 13 клапана 12. В случае, если из-за недостаточного числа оборотов гидронасос 10 не сможет обеспечить расчетное усилие торможения, вместо него может быть применен многоцилиндровый гидромотор, работаюший в режиме насоса. Вместо запорного клапана 12 может быть использован золотник, дроссель или любой другой аппарат, обеспечивающий достаточную нагрузку для насоса 10. Для отключения устройства в том случае, когда на данном станке обрабатываются нормально сбалансированные детали, на валу 9 может быть установлена разъединительная муфта или же шестерня 8 выполнена съемной. В контур 11, при необходимости может быть включен предохранительный кла пан. Вращательное движение от приводного двигателя через кинематическую цепь механизма главного движения передается на шпин дель 5 и жестко скрепленные с ним планшайбу 3 и обрабатываемую деталь 1, которые врашаются в направлении, указанном стрелкой (см. фиг. 2). Вращаясь, планшайба 3 через зубчатый венец 7, шестерню 8 и вал 9 приводит в действие гидронасос 10, который прокачивает масло по трубопроводному контуру 11 и через клапан 12. В процессе каждого оборота детали 1 центр тяжести а неуравновешенной массы 2 занимает последовательно различные положения относительно оси вращения. На фиг. 2 зафиксирован момент, когда центр тяжести а занимает положение влево (по чертежу) от оси о. При таком положении толкатель 16 не взаимодействует с кулачком 15, и шарик 13, поджатый пружиной клапана к седлу 14, закрывает клапан. При последующем вращении планщайбы 3 вместе с деталью 1 прокачке насосом 10 масла по контуру 11 препятствует клапан 12. Пружина клапана 12 настроена так, что при определенном давлении масла на шарик 13 он, сжимая пружину, приоткрывает в некоторой мере клапан, создавая тем самым дросселирующий проход маслу. Таким образом, сопротивлением клапана 12 нагружается и насос 10. Нагруженный насос 10 оказывает противодействие вращению планшайбы 3, создавая тем самым тормозящий момент, в результате .которого все люфты, имеющиеся в кинематике механизма главного привода станка, выбираются в сторону, противоположную вращению планшайбы 3. Торможение продолжается до тех пор, пока центр тяжести а не пройдет отвесное нижнее положение. В этот момент кулачок 5 вступает во взаимодействие с толкателем 16. Рабочая профилированная поверхность к;лачка 15, нажимая на толкатель 16, переключает его в левое (по чертежу) положение. Движение толкателя 16 передается через шарнирно-рычажную систему на шарик 13, в результате чего клапан 12 полностью открывается, обеспечивая свободный проход маслу по контуру 11. Насос 10, практически не имея нагрузки, не оказывает сопротивления вращению планшайбы 3, а,значит, и не отбирает мощность на свою работу у привода механизма главного движения. При этом люфты на участке оборота детали 1 от нижнего положения центра тяжести а до его верхнего вертикального положения выбираются весом неуравновешенной массы 2. Когда же центр тяжести а подойдет к верхнему вертикальному относительно оси о положению, кулачок 15 уходит из-под толкателя 16 и последний под действием пружины клапана занимает исходное положение, а шарик 13 перекрывает клапан 12. Снова начинается процесс торможения, описанный при описании исходного положения. Таким образом, при каждом обороте детали 1 на нисходящей половине оборота лифты выбираются за счет подтормаживания планщайбы 3, а на восходящей половине оборота люфты выбираются за счет веса неуравновешенной массы 2. Перекидки люфтов в верхнем и нижнем вертикальных положениях неуравновешенной массы 2 не происходит, так как сектор кулачка занимает несколько больше 80° Поэтому в верхнем положении торможение начинается раньше, чем- uetiTp тяжести а достигает вертикали, а в нижнем положении заканчивается после прохождения центра тяжести а вертикали.

Формула изобретения

Тормозное устройство для выборки люфтов, преимуи ественно в механизме главного движения токарного станка, содержащее гидронасос, кинематически связанный с конечны.5 звеном механизма, трубопроводный контур, подключенный к насосу, и гидравлическое сопротивление с запорным эле.ментом, отличающееся тем. что, с целью снижения энергозатрат на торможение, оно снабжено кулачковым механизмом, кулачок которого закреплен на конечном звене механизма главного движения, а взаимодействующий с кулачком толкатель связан посредством шар.ч.ирно-рычажной CHCTeNbi с запорным элементе м.

Источники информации, принятые во вн11мание при экспертизе 1. Авторское свидетельство СССР К° 385105, кл. 16 D 57/06, 1973.

5

7

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для механической обработки деревянных деталей, например, с замкнутым контуром царги стула | 1961 |

|

SU141615A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Универсальный поворотный стол | 1981 |

|

SU1004075A1 |

| Станок для маркировки изделий типа стержней | 1972 |

|

SU568477A1 |

| УСТРОЙСТВА И СПОСОБЫ ТОРМОЖЕНИЯ ДВИГАТЕЛЕМ | 2009 |

|

RU2479735C1 |

| Устройство для обработки деталей с прерывистыми круглыми пазами | 1976 |

|

SU682353A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЗАПОРНО-РЕГУЛИРУЮЩИМ ОРГАНОМ ТРУБОПРОВОДНОЙ АРМАТУРЫ И СПОСОБ НАСТРОЙКИ ЕГО ОГРАНИЧИТЕЛЯ МАКСИМАЛЬНОГО КРУТЯЩЕГО МОМЕНТА | 2005 |

|

RU2273784C1 |

| Станок для затылования резцов зуборезных головок | 1976 |

|

SU621546A1 |

| БУРИЛЬНАЯ МАШИНА | 1994 |

|

RU2084626C1 |

| КОРРЕКЦИОННОЕ УСТРОЙСТВО | 1970 |

|

SU267278A1 |

Авторы

Даты

1980-10-15—Публикация

1978-12-18—Подача