(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ С ПРЕРЫВИСТЫМИ КРУГОВЫМИ ПАЗАМИ И ОКНАМИ

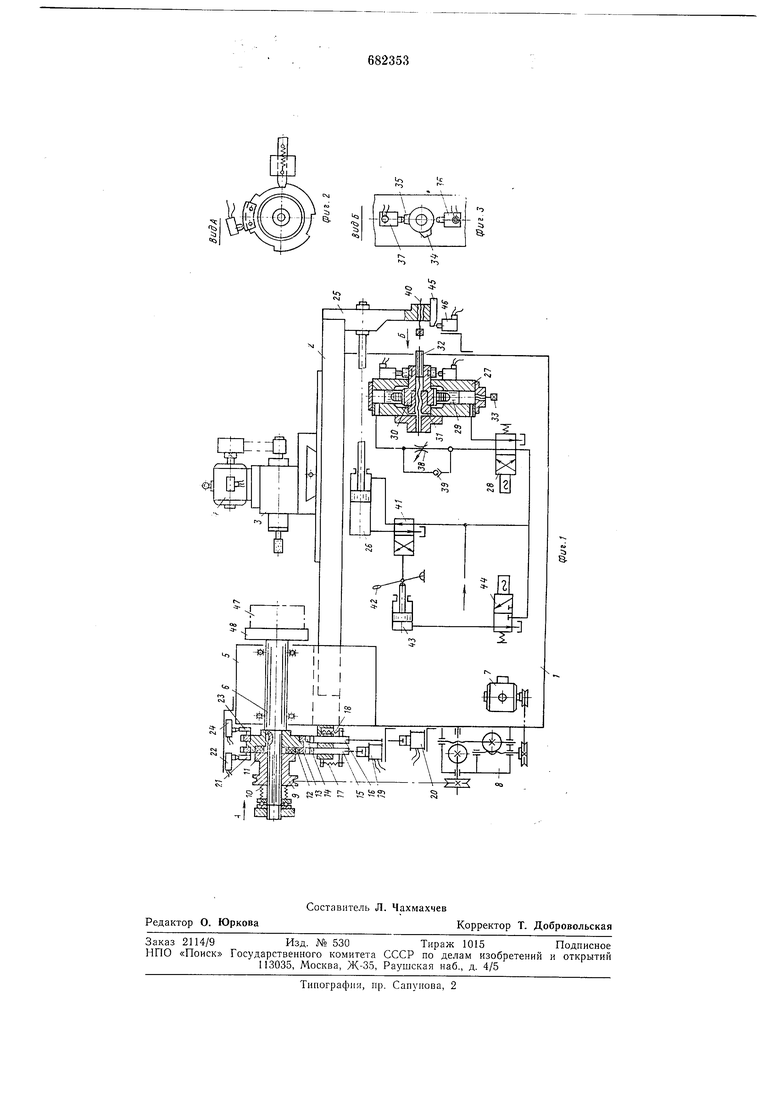

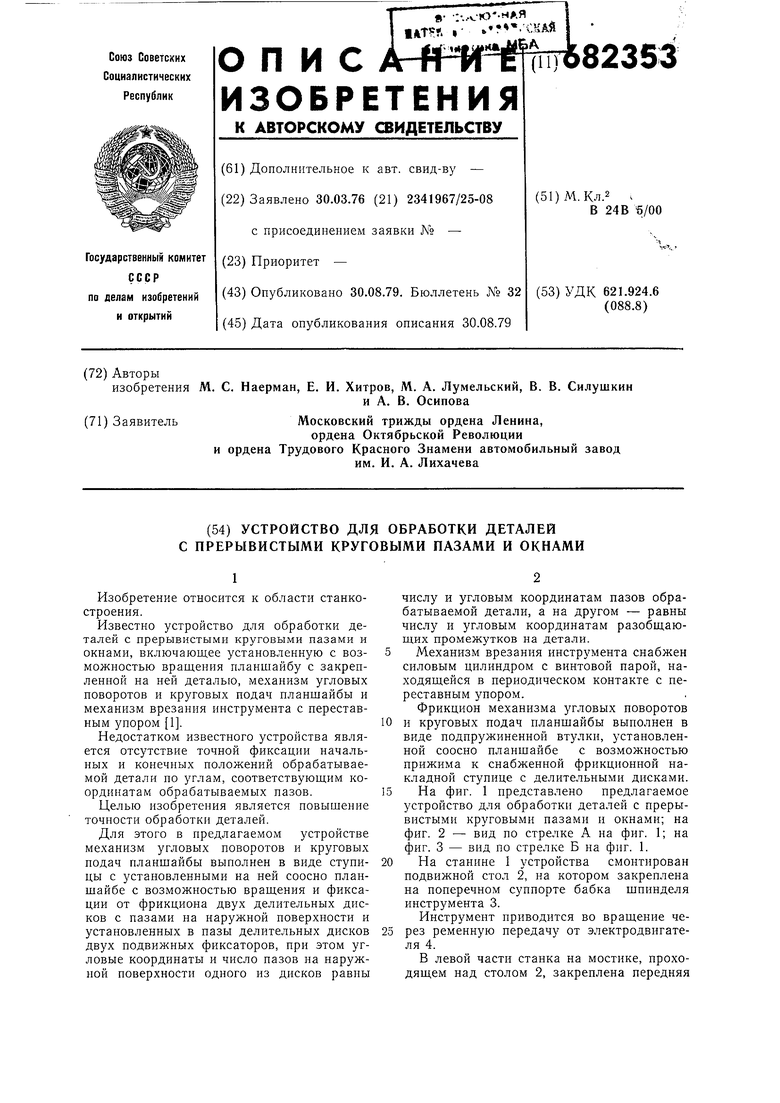

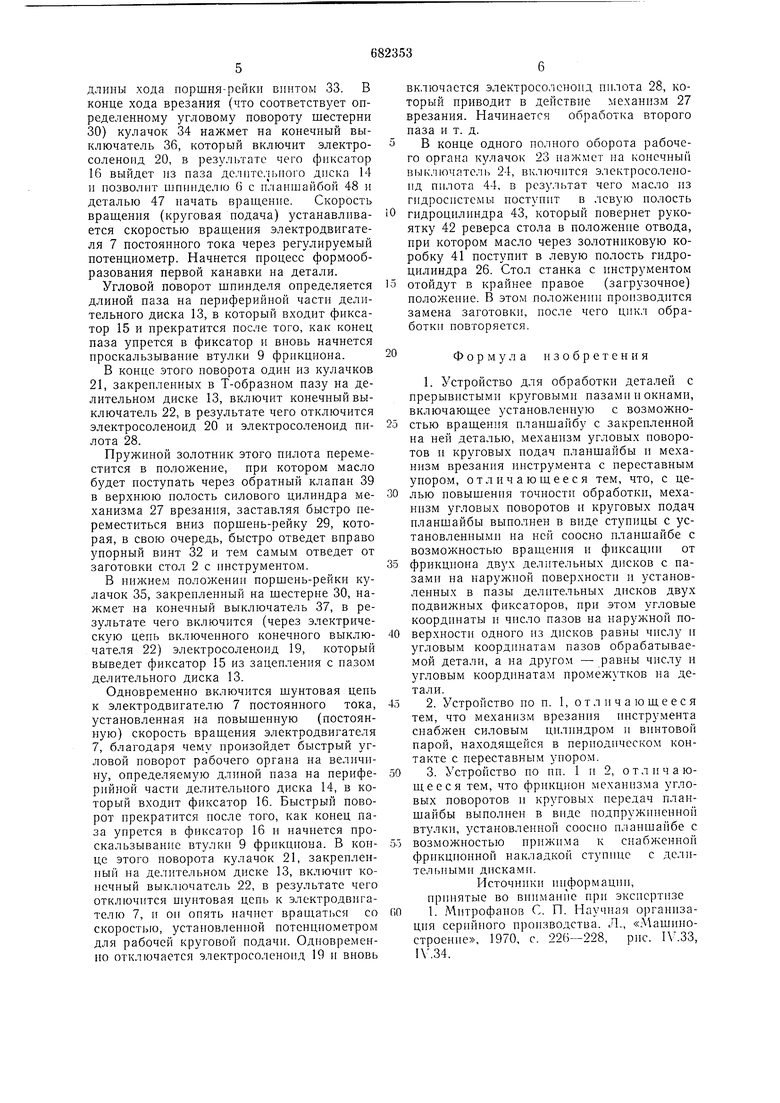

бабка 5, в которой на подшипЕшках вращается шпиндель 6. Вращение шпинделя осуществляется от электродвигателя 7 постоянного тока через двухступенчатый редуктор 8, клиноременную передачу и фрикцион. Втулка 9, фиксируемая пружинами 10, регулируется на передачу определенного крутящего момента, который через фрикunoiinyro накладку 11 и стуннцу 12 передается шнннделю. К ступице 12 жестко крепятся два смежных делительных диска 13 и 14, на периферийной части которых выполнены пазы.

Угловые координаты и число пазов делительпого диска 13 соответствуют угловым координатам и числу впадин обрабатываемых пазов, угловые координаты и число пазов делительного диска 14 соответствуют координатам разоби ающих выступов.

В пазы делительных дисков 13 и 14 входят два фиксатора 15 и 16, подвижио закреилеииые иа корпусе механизма фиксированиых поворотов.

Пружинами 17 и 18 фиксаторы постоянно прижимаются к периферийной части делительных дисков, соответственно фиксатор 15-к диску 13 и фиксатор 16-к диску 14.

Электросоленоидами 19 и 20 фиксаторы могут быть отведены от делительных дисков. В торцовой части диска 13 выполнен Т-образный круговой паз, в котором закреплены четыре кулачка 21, воздействующие на конечный выключатель 22, и кулачок 23, воздействующий на конечный выключатель 24. Ступица 12 с делительными дисками 13 и 14, фиксаторами 15 и 16, кулачки 21 и фрикцион составляют механизм угловых поворотов и круговых подач устройства.

К правому концу стола 2 жестко прикреплен кронштейн 25, к которому крепится конец штока гидроцилиндра 26, осуществляющего перемещеиия стола 2 в продольном направлении.

С правой стороны станины 1 установлен механизм 27 врезания инструмента, управляемый от гидросистемы станка через пилот 28 с электросоленоидным управлением.

Порщень-рейка 29 силового гидроцилиидра этого механизма через шестерию 30 может поворачивать гайку подачи 31, благодаря чему перемещается в осевом направлении упорный винт 32.

Винтом 33 устанавливают величину хода поршня-рейки и тем самым величину осевого перемещеиия упорного винта 32.

На перпферийной части ступицы шестерни 30 в Т-образном пазу закреплены кулачки 34 и 35, взаимодействующие с конечными выключателями 36 и 37, определяющими конечные положения углового поворота шестерни 30.

Дросселем 38 регулируют скорость перемещеиия поршень-рейки 29 и тем самым скорость врезной подачи. Для ускоренного

отвода поршия-реики в исходное положение введен обратный клапан 39.

В одном осевом положении с упорным винтом 32 в кронштейне 25 установлен переставной винтовой упор 40, которым настраивают требуемое продольное положение инструмента перед началом обработки.

Управлеиие гидроцилиидром 26 продольного перемещения стола осуществляется от золотниковой коробки 41 поворотами рукоятки 42 реверса.

Гидроцилиидром 43 рукоятка реверса 42 может быть повернута в положение отвода стола в крайнее правое положение от детали.

Работа гидроцилиндра 43 управляется от

пилота с электросоленоидом 44. В правой

части стола 2 закреплен упор 45, который

взаимодействует с конечным выключателем

46 при подводе стола 3 в рабочую зону.

После установки и закрепления детали 47

на нланшайбе 48 включается вращение

электродвигателей привода гидросистемы,

вращения инструмента 4 и вращения шпинделя изделия 7.

Через червячный редуктор 8 и клиноременную передачу от электродвигателя 7 начнет вращаться втулка 9 фрикциона. В исходном положении фиксатор 16 введен в паз делительного диска 14 и удерживает от поворота ступицу 12 и жестко связанный с ней шпиндель 6. Происходит проскальзывание между фрикционными накладками И и торцом ступицы 12 с определенным установленным моментом, благодаря чему выбираются все люфты в системе и повышается точность фиксации рабочего органа.

Поворотом вручную рукоятки реверса 42 перемещается золотник коробки 41 в положение, при котором масло под давлением из гидросистемы поступает в правую полость гидроцилиндра 26, в результате Чего происходит быстрое перемещение стола 2 в рабочую зону до касания переставного винтового упора 40 в торец винта 32. В конце этого хода упор 45 на столе станка нажимает на конечный выключатель 46, который включает электросоленоид пилота 28. Масло под давлением поступит в нижнюю (по схеме) полость силового цилиндра механизма врезания инструмента 27 и заставит перемещаться вверх поршень-гайку 29, поворачивая через шестерню 30 гайку подачи 31, благодаря чему упорный винт 32 и прижатый к нему через кронштейн 25 стол 2 со шпинделем инструмента 3 перемещаются влево, осуществляя врезание инструмента в заготовку.

Скорость врезания регулируется скоростью перемещеиия поршня-рейки 29 и устанавливается дросселем 38, через который вытесияется масло из верхней иолости силового цилиндра механизма врезания. Глубина врезания устанавливается изменением

длины хода поршня-рейки впитом 33. В конце хода врезания (что соответствует определенному угловому повороту шестерни 30) кулачок 34 нажмет на конечный выключатель 36, который включнт электросоленоид 20, в результате чего фиксатор 16 выйдет из паза делительного диска 14 и позволит шп1И1делю 6 с планшайбой 48 и деталью 47 начать вращение. Скорость вращения (круговая подача) устанавлпвается скоростью вращения электродвигателя 7 постоянного тока через регулируемый потенциометр. Начнется процесс формообразования первой канавки на детали.

Угловой поворот шпинделя определяется длиной паза на периферийиой части делительного диска 13, в который входит фиксатор 15 и прекратится после того, как конец паза упрется в фиксатор и виовь начнется ироскальзывание втулки 9 фрикциона.

В конце этого поворота один из кулачков 21, закренлеиных в Т-образном назу на делительном диске 13, включит конечный выключатель 22, в результате чего отключится электросоленоид 20 и электросоленоид нилота 28.

Пружиной золотник этого нилота переместится в положение, при котором масло будет иоступать через обратный кланан 39 в верхнюю полость силового цилиндра механизма 27 врезания, заставляя быстро переместиться вниз порщень-рейку 29, которая, в свою очередь, быстро отведет вправо упорный винт 32 и тем самым отведет от заготовки стол 2 с инструментом.

В нижнем положении поршень-рейки кулачок 35, закренленный на шестерне 30, нажмет на конечный выключатель 37, в результате чего включится (через электрическую цепь включенного конечного выключателя 22) электросолекоид 19, который выведет фиксатор 15 из зацепления с пазом делительного диска 13.

Одновременно включится шунтовая цень к электродвигателю 7 ностоянного тока, установленная на повышенную (ностоянпую) скорость вращения электродвигателя 7, благодаря чему произойдет быстрый угловой поворот рабочего органа на величииу, определяемую длиной наза на периферийной части делительного диска 14, в который входит фиксатор 16. Быстрый новорот прекратится после того, как конец иаза упрется в фиксатор 16 и начнется проскальзывание втулки 9 фрикциона. В коице этого поворота кулачок 21, закрепленный на делительном диске 13, включит конечный выключатель 22, в результате чего отключится Н1унтовая цень к электродвигателю 7, и ои опять начиет враихаться со скоростью, установлеиной потенциометром для рабочей круговой подачи. Одновременно отключается электросоленоид 19 и вновь

включается электросолсноид пилота 28, который приводит в действие механизм 27 врезания. Начинается обработка второго наза и т. д.

В конце одного полного оборота рабочего органа кулачок 23 нажмет на конечный выключатель 2-1-, включится электросоленонд пилота 44, в результат чего масло из гидросистемы ноступнт в левую нолость

гидроцилиндра 43, который повернет рукоятку 42 реверса стола в положение отвода, при котором масло через золотниковую коробку 41 поступит в левую полость гидроцилиндра 26. Стол станка с инструментом

отойдут в крайнее правое (загрузочное) положение. В этом положении производится замена заготовки, после чего цикл обработки повторяется.

Формула изобретения

1. Устройство для обработки деталей с прерывистыми круговыми иазами и окнами, включающее установленную с возможностью вращения иланшайбу с закренленной на ней деталью, механизм угловых иоворотов и круговых нодач иланшайбы и механизм врезания инструмента с переставным унором, отличаюшееся тем, что, с целью новышения точности обработки, механизм угловых поворотов и круговых нодач планшайбы выполнен в виде ступицы с установленными на ней соосно иланщайбе с возможностью вращення н фиксации от

фрикциона двух делительных дисков с пазами на наружной новерхностн и установленных в пазы делнтельных дисков двух подвижных фиксаторов, ири этом угловые координаты и число пазов на наружной поверхности одного нз дисков равны чнслу и угловым координатам пазов обрабатываемой детали, а на другом - равны числу и угловым координатам нромежутков на детали.

2. Устройство по п. 1, от л и ч а ю щ е е с я тем, что механизм врезания инструмента снабжен силовым цнлнндром и винтовой парой, находящейся в пернодическом контакте с переставным унором.

3. Устройство по пи. 1 и 2, отлнчающееся тем, что фрнкциои механизма угловых поворотов п круговых передач планщайбы выполнен в виде иодпружннеииой втулки, установленной соосно планшайбе с

возможностью прижима к снабженной фрикционной накладкой ступице е делительными дисками.

Р1сточники информации, ирииятые во внимание при экспертизе

1. Л1итрофанов С. П. Научная организация серийиого производства. Л., «Мащиностроенне, 1970, с. 226-228, рис. IV.33, IV.34.

&

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| Делительная головка для обработки прерывистых цилиндрических поверхностей на шлицешлифовальном или подобном станке | 1961 |

|

SU145154A1 |

| Устройство для обработки стеклоизделий | 1979 |

|

SU887133A1 |

| УСТРОЙСТВО для точного ОСТАНОВА НА ЗАДАННОЙ КООРДИНАТЕ ПОДВИЖНЫХ УЗЛОВ | 1967 |

|

SU205487A1 |

| АВТОМАТИЧЕСКОЕ ДЕЛИТЕЛЬНОЕ ПРИСПОСОБЛЕНИЕ | 1966 |

|

SU185184A1 |

| Поворотный стол | 1980 |

|

SU918001A2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Многопозиционный алмазно-расточный станок | 1972 |

|

SU559780A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Станок для перфорации труб по вин-ТОВОй лиНии | 1977 |

|

SU841794A1 |

Авторы

Даты

1979-08-30—Публикация

1976-03-30—Подача