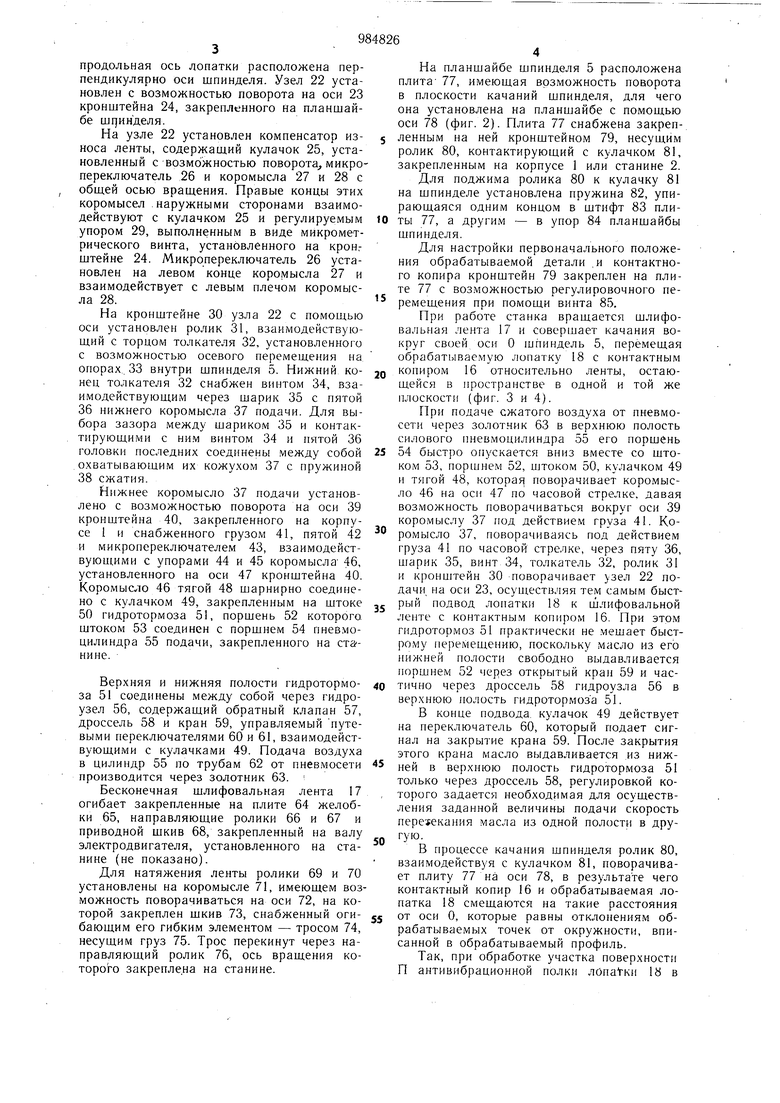

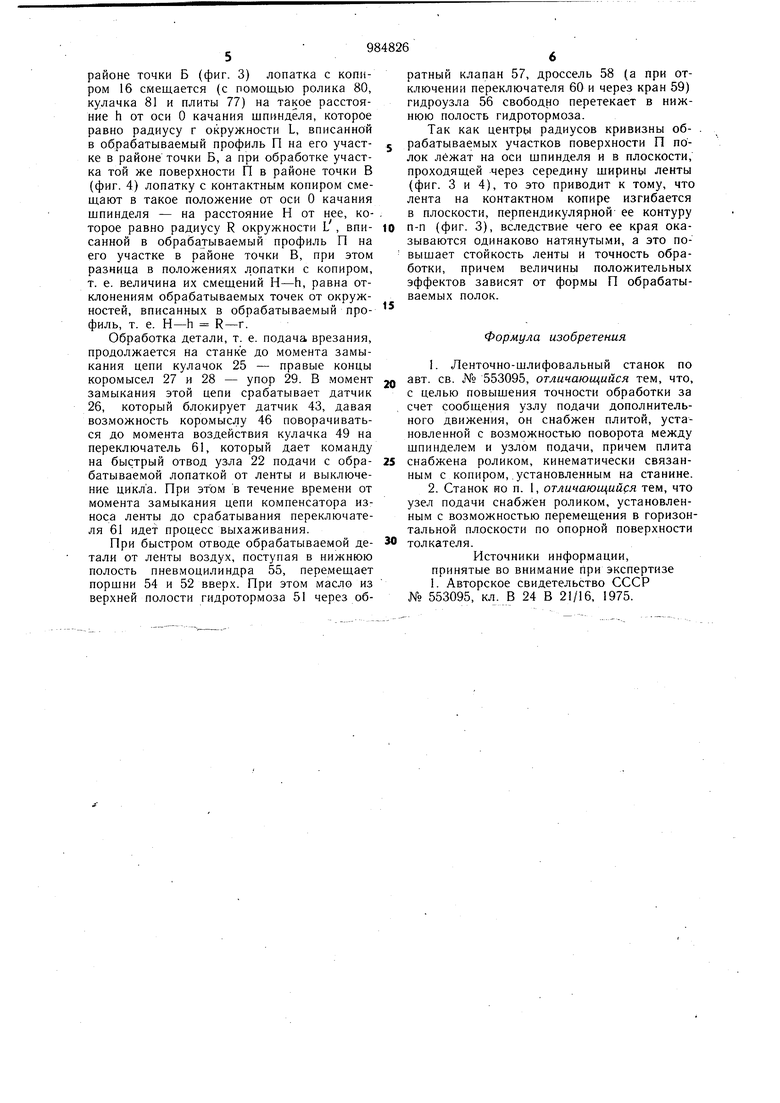

(54) ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК Изобретение относится к ленточному шлифованию мест сопряжений пересекающихся профильных поверхностей, преимущественно прикомлевых участков лопаток газотурбинных двигателей. По основному авт. св. № 553095 известен ленточно-шлифовальный станок для обработки прикомлевых участков лопаток, содержащий щпиндель, несущий узел подачи с обрабатываемой деталью и контактный копир, механизм врезной подачи, содержащий установленный в щпинделе толкатель, взаимодействующий с узлом подачи 1. Известный станок не обеспечивает достаточной точности обработки. Цель изобретения - повыщение точности обработки. Указанная цель достигается тем, что станок снабжен плитой, установленной с возможностью поворота между щпинделем и узлом подачи, причем плита снабжена роликом, взаимодействующим с копиром, установленным на станине. При этом узел подачи снабжен роликом, установленным с возможностью перемещения в горизонтальной плоскости по опорной поверхности толкателя. На фиг. 1 изображен предлагаемый станок, вертикальный разрез; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 и 4 - схемы обработки. В корпусе 1 станины 2 на подщипниковых опорах 3 и 4 установлен с возможностью поворота щпиндель 5, для чего он снабжен закрепленной на нем с пЬмощью щпонки 6 зубчатой шестерней 7, расположенной между распорными втулками 8 и 9, сжатыми между подщипниками крыщкой 10. Шестерня 7 находится в зацеплении с зубчатой рейкой J1, установленной с возможностью возвратно-поступательных перемещений в направляющих 12 корпуса 1, для чего рейка соединена с механизмом ее .перемещений, например со щтоком силового гидроцилиндра (не показано). Между корпусом 1 и планшайбой шпинделя 5 расположен упорный подщипник 13, закрытый кожухом 14. На планщайбе щпинделя с помощью кронщтейна 15 закреплен контактный копир 16, поджимающий абразивную ленту 17 к обрабатываемой лопатке 18, закрепленной с помощью приспособлений 19 и 20 на крыщке 21 узла 22 подачи на врезание, причем

продольная ось лопатки расположена перпендикулярно оси шпинделя. Узел 22 установлен с возможностью поворота на оси 23 кронштейна 24, закрепленного на планшайбе шqиндeля.

На узле 22 установлен компенсатор износа ленты, содержащий кулачок 25, установленный с возможностью поворота микропереключатель 26 и коромысла 27 и 28 с обш,ей осью вращения. Правые концы этих коромысел наружными сторонами взаимодействуют с кулачком 25 и регулируемым упором 29, выполненным в виде микрометрического винта, установленного на кронг штейне 24. Микропереключатель 26 установлен на левом конце коромысла 27 и взаимодействует с левым плечом коромысла 28.

На кронштейне 30 узла 22 с помоп-1ью оси установлен ролик 31, взаимодействуюший с торцом толкателя 32, установленного с возможностью осевого перемещения на опорах 33 внутри шпинделя 5. Нижний конец толкателя 32 снабжен винтом 34, взаимодействующим через шарик 35 с пятой 36 нижнего коромысла 37 подачи. Для выбора зазора между шариком 35 и контактирующими с ни.м винтом 34 и пятой 36 головки последних соединены между собой охватывающим их кожухом 37 с пружиной 38 сжатия.

Нижнее коромысло 37 подачи установлено с возможностью поворота на оси 39 кроншт йна 40, закрепленного на корпусе 1 и снабженного грузом 41, пятой 42 и микропереключателем 43, взаимодействующими с упорами 44 и 45 коромысла 46, установленного на оси 47 кронштейна 40. Коромысло 46 тягой 48 шарнирно соединено с кулачком 49, закрепленным на штоке 50 гидротормоза 51, поршень 52 которого штоком 53 соединен с поршнем 54 пнев.моцилиндра 55 подачи, закрепленного на станине.

Верхняя и нижняя полости гидротормоза 51 соединены между собой через гидроузел 56, содержащий обратный клапан 57, дроссель 58 и кран 59, управляемый путевыми переключателями 60 и 61, взаимодействующими с кулачками 49. Подача воздуха в цилиндр 55 по трубам 62 от пнев.мосети производится через золотник 63.

Бесконечная шлифовальная лента 17 огибает закрепленные на плите 64 желобки 65, направляющие ролики 66 и 67 и приводной шкив 68, закрепленный на валу электродвигателя, установленного на станине (не показано).

Для натяжения ленты ролики 69 и 70 установлены на коромысле 71, имеющем возможность поворачиваться на оси 72, на которой закреплен шкив 73, снабженный огибающим его гибким элементом - тросом 74, несущим груз 75. Трос перекинут через направляющий ролик 76, ось вращения которого закреплена на станине.

На планшайбе шпинделя 5 расположена плита 77, имеющая возможность поворота в плоскости качаний шпинделя, для чего она установлена на планщайбе с помощью оси 78 (фиг. 2). Плита 77 снабжена закрепленным на ней кронщтейном 79, несущи.м ролик 80, контактирующий с кулачком 81, закрепленным на корпусе 1 или станине 2. Для поджима ролика 80 к кулачку 81 на шпинделе установлена пружина 82, упирающаяся одним концом в щтифт 83 пли0 ты 77, а другим - в упор 84 планшайбы шпинделя.

Для настройки первоначального положения обрабатываемой детали ,и контактного копира кронштейн 79 закреплен на плите 77 с возможностью регулировочного перемещения при помощи винта 85.

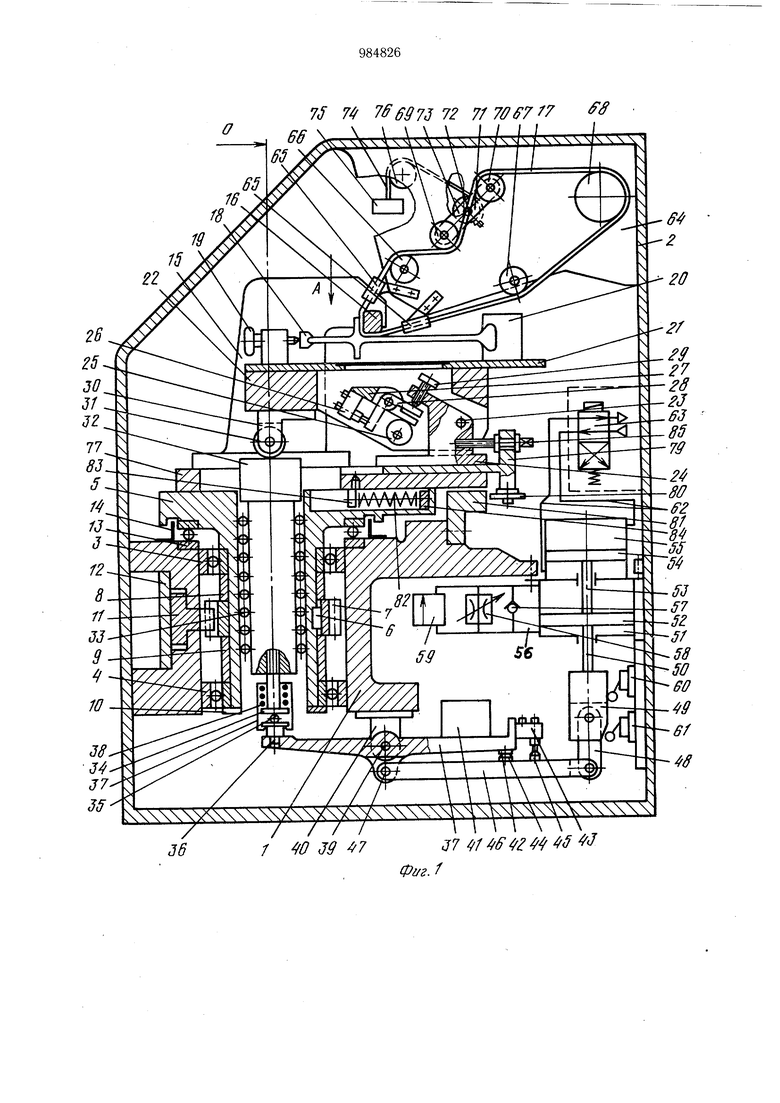

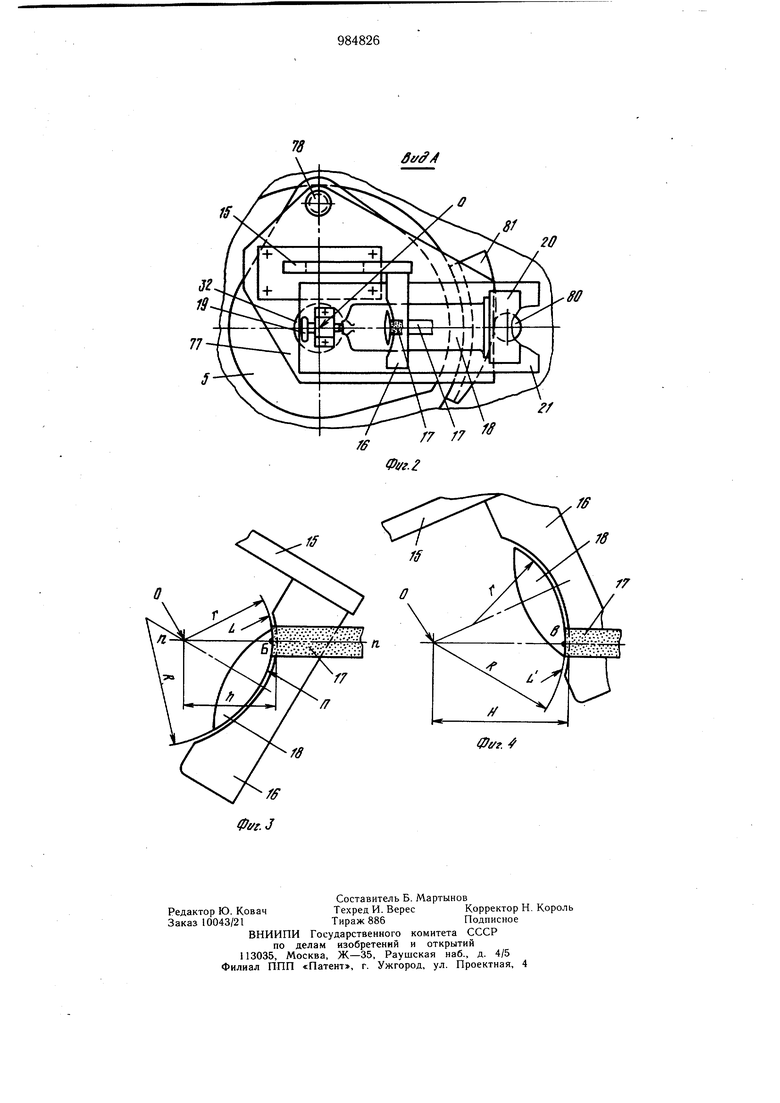

При работе станка вращается шлифовальная лента 17 и совершает качания вокруг своей оси О шпиндель 5, перемещая обрабатываемую лопатку 18 с контактным копиром 16 относительно ленты, остающейся в пространстве в одной и той же плоскости (фиг. 3 и 4).

При подаче сжатого воздуха от пневмосети через золот.чик 63 в верхнюю полость силового пневмоцилиндра 55 его поршень 54 быстро опускается вниз вместе со штоком 53, поршнем 52, штоком 50, кулачком 49 и тягой 48, которая поворачивает коромысло 46 на оси 47 по часовой стрелке, давая возможность поворачиваться вокруг оси 39 коромыслу 37 под действием груза 41. Ко ромысло 37, поворачиваясь под действием груза 41 по часовой стрелке, через пяту 36, шарик 35, винт 34, толкатель 32, ролик 31 и кронштейн 30 поворачивает узел 22 подачи, на оси 23, осуществляя тем самым быстрый подвод лопатки 18 к шлифовальной ленте с контактным копиром 16. При этом гидротормоз 51 практически не мешает быстрому перемещению, поскольку .масло из его нижней полости свободно выдавливается поршнем 52 через открытый кран 59 и частично через дроссель 58 гидроузла 56 в верхнюю полость гидротормоза 51.

В конце подвода, кулачок 49 действует на переключатель 60, который подает сигнал на закрытие крана 59. После закрытия этого крана масло выдавливается .из нижней в верхнюю полость гидротормоза 51 только через дроссель 58, регулировкой которого задается необходимая для осуществления заданной величины подачи скорость перетекания масла из одной полости в другую.

В процессе качания шпинделя ролик 80, взаимодействуя с кулачком 81, поворачивает плиту 77 на оси 78, в результате чего контактный копир 16 и обрабатываемая лопатка 18 смещаются на такие расстояния от оси О, которые равны отклонениям обрабатываемых точек от окружности, вписанной в обрабатываемый профиль.

Так, при обработке участка поверхности П антивибрационной полки лoпatки 18 в районе точки Б (фиг. 3) лопатка с копиром 16 смещается (с помощью ролика 80, кулачка 81 и плиты 77) на такое расстояние h от оси О качания шпинделя, которое равно радиусу г окружности L, вписанной в обрабатываемый профиль П на его участке в районе точки Б, а при обработке участка той же поверхности П в районе точки В (фиг. 4) лопатку с контактным копиром смещают в такое положение от оси О качания щпинделя - на расстояние Н от нее, которое равно радиусу R окружности L , вписанной в обрабатываемый профиль П на его участке в районе точки В, при этом разница в положениях лопатки с копиром, т. е. величина их смещений Н-h, равна отклонениям обрабатываемых точек от окружностей, вписанных в обрабатываемый профиль, т. е. Н-h R-г. Обработка детали, т. е. подача врезания, продолжается на станке до момента замыкания цепи кулачок 25 - правые концы коромысел 27 и 28 - упор 29. В момент замыкания этой цепи срабатывает датчик 26, который блокирует датчик 43, давая возможность коромыслу 46 поворачиваться до момента воздействия кулачка 49 на переключатель 61, который дает команду на быстрый отвод узла 22 подачи с обрабатываемой лопаткой от ленты и выключение цикла. При этом в течение времени от момента замыкания цепи компенсатора износа ленты до срабатывания переключателя 61 идет процесс выхаживания. При быстром отводе обрабатываемой детали от ленты воздух, поступая в нижнюю полость пневмоцилиндра 55, перемещает поршни 54 и 52 вверх. При этом масло из верхней полости гидротормоза 51 через обратный клапан 57, дроссель 58 (а при отключении переключателя 60 и через кран 59) гидроузла 56 свободно перетекает в нижнюю полость гидротормоза. Так как центрь радиусов кривизны обрабатываемых участков поверхности П полок лежат на оси шпинделя и в плоскости, проходящей через середину ширины ленты (фиг. 3 и 4), то это приводит к тому, что лента на контактном копире изгибается в плоскости, перпендикулярной ее контуру п-п (фиг. 3), вследствие чего ее края оказываются одинаково натянутыми, а это повышает стойкость ленты и точность обработки, причем величины положительных эффектов зависят от формы П обрабатываемых полок. Формула изобретения 1.Ленточно-шлифовальный станок по авт. св. jNo 553095, отличающийся тем, что, с целью повышения точности обработки за счет сообщения узлу подачи дополнительного движелия, он снабжен плитой, установленной с возможностью поворота между шпинделем и узлом подачи, причем плита снабжена роликом, кинематически связанным с копиром, установленным на станине. 2.Станок ио п. 1, отличающийся тем, что узел подачи снабжен роликом, установленным с возможностью перемещения в горизонтальной плоскости по опорной поверхности толкателя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 553095, кл. В 24 В 21/16, 1975.

75 7 7ffffg7372 7f7ffff7 7 ff

чЧУЧучух

/ / / /

/ ff Jff 7

. . 1 J7 / 4 J

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок | 1975 |

|

SU553095A1 |

Авторы

Даты

1982-12-30—Публикация

1981-02-20—Подача