(54) СПОСОБ ЦЕНТРОВКИ РОТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ОПОРНЫХ ПОДШИПНИКОВ ВАЛОПРОВОДА ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2029101C1 |

| Способ центровки роторов | 1988 |

|

SU1569523A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ОПОРНЫХ ПОДШИПНИКОВ ПО ЛИНИИ ВЕСОВОГО ПРОГИБА МНОГООПОРНОГО ВАЛОПРОВОДА ТУРБИНЫ | 2001 |

|

RU2204725C1 |

| СПОСОБ ПРИЦЕНТРОВКИ ПО ПОЛУМУФТАМ РОТОРА ТУРБОМАШИНЫ К БАЗОВОМУ РОТОРУ | 1998 |

|

RU2152520C1 |

| Способ измерения несоосности роторов турбоагрегатов | 1980 |

|

SU998855A1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| Способ центровки роторов | 1991 |

|

SU1775035A3 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| Способ определения величины отклонения геометрического центра устанавливаемых деталей машин от заданной геометрической оси | 1955 |

|

SU115532A1 |

| Способ центровки турбоагрегата | 1989 |

|

SU1663390A1 |

I

Изобретение относится к машиностроению, а именно к способам центровки роторов по полумуфтам.

Известна центровка роторов по полумуфтам, при которой производят замеры между выбранными фиксированными точками полумуфт, причем роторы поворачивают синхронно для исключения погрешностей, происходящих вследствие неточностей положения точек замера относительно оси ротора 1.

По полученным результатам определяют величину излома и смещения осей роторов и перемещают опорные подшипники роторов для приведения указанных величин к норме, после чего производят проверочные замеры, сопровождаемые поворотом роторов, и повторяют указанные комплексы замеров и перемещений до получения заданных величин центровки.

Однако этот способ не предусматривает контроля правильности выполненных замеров и не учитывает осевого перемещения роторов, что исключает его применение при центровке тяжелых роторов.

Наиболее близким к изобретению по технической сущности является способ центровки роторов, заключающийся в том.

что роторы устанавливают в подшипники, фиксируют исходное взаимное угловое положение роторов, на торцах муфт роторов через 90° наносят четыре находящиеся друг против друга одноименные точки, измеряют J в осевом направлении расстояние между торцами муфт в указанных четырех точках, измеряют радиальное расположение муфт относительно друг друга, синхронно поворачивают роторы на 90°, 180° и 270°, в каждом угловом положении роторов измеряют расстояние между торцами муфт в четырех точках и радиальное их расположение в одной точке, по результатам измерения определяют взаимное расположение роторов, перемещают подшипники роторов, поворачивают роторы относительно друг

15 друга до исходного положения и измеряют новое взаимное расположение роторов 2.

Изложенный способ обладает достаточной полнотой выполнения замеров, учиты2JJ вает влияние неточностей полумуфт. К его недостаткам, однако, следует отнести необходимость многократного вращения роторов, что в значительной степени сказывается на трудоемкости и времени центровки.

Цель изобретения - сокращение трудоемкости и времени центровки роторов.

Это достигается тем, что радиальное расположение муфт роторов в исходном положении измеряют в четырех указанных точках, а определение нового взаимного расположения роторов производят измерением в указанных четырех точках расстояний в осевом направлении между торцами муфт и радиального расположения муфт относительно друг друга.

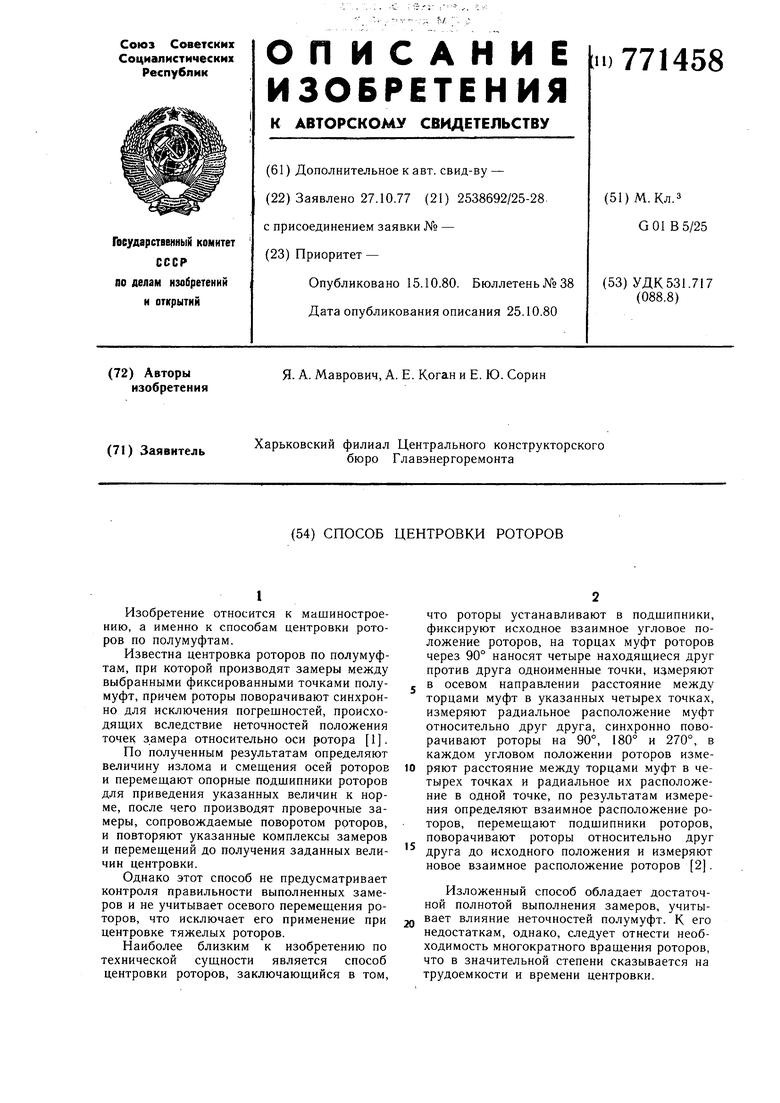

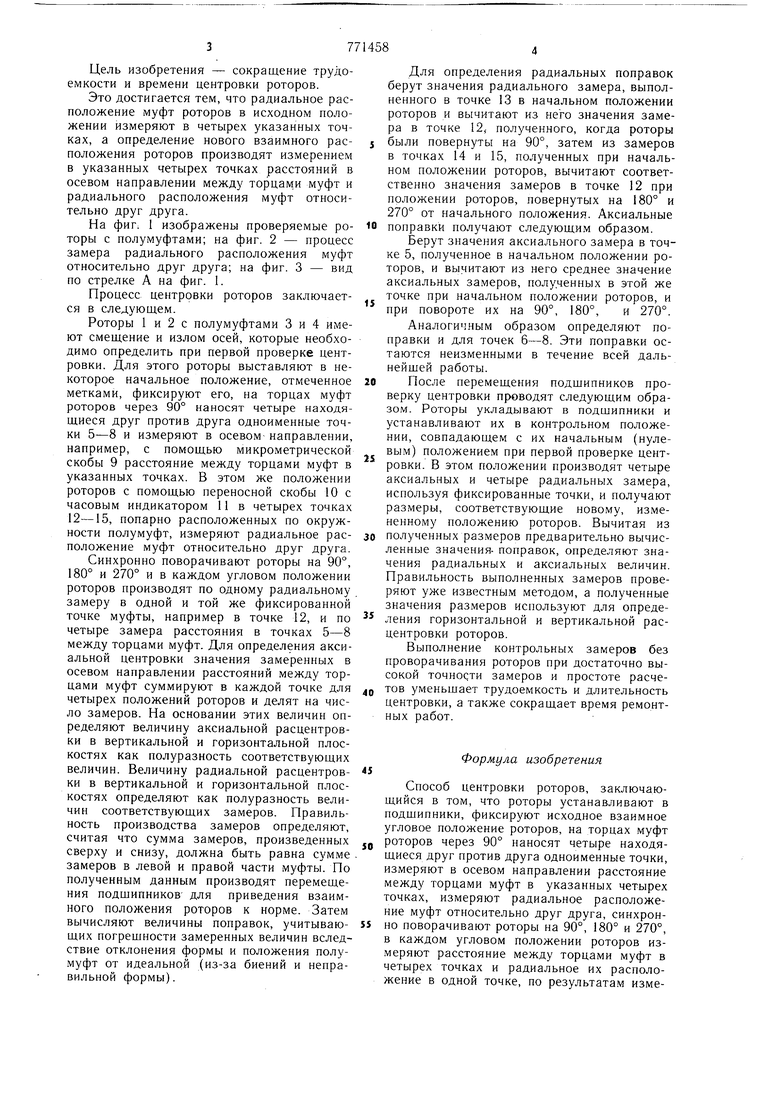

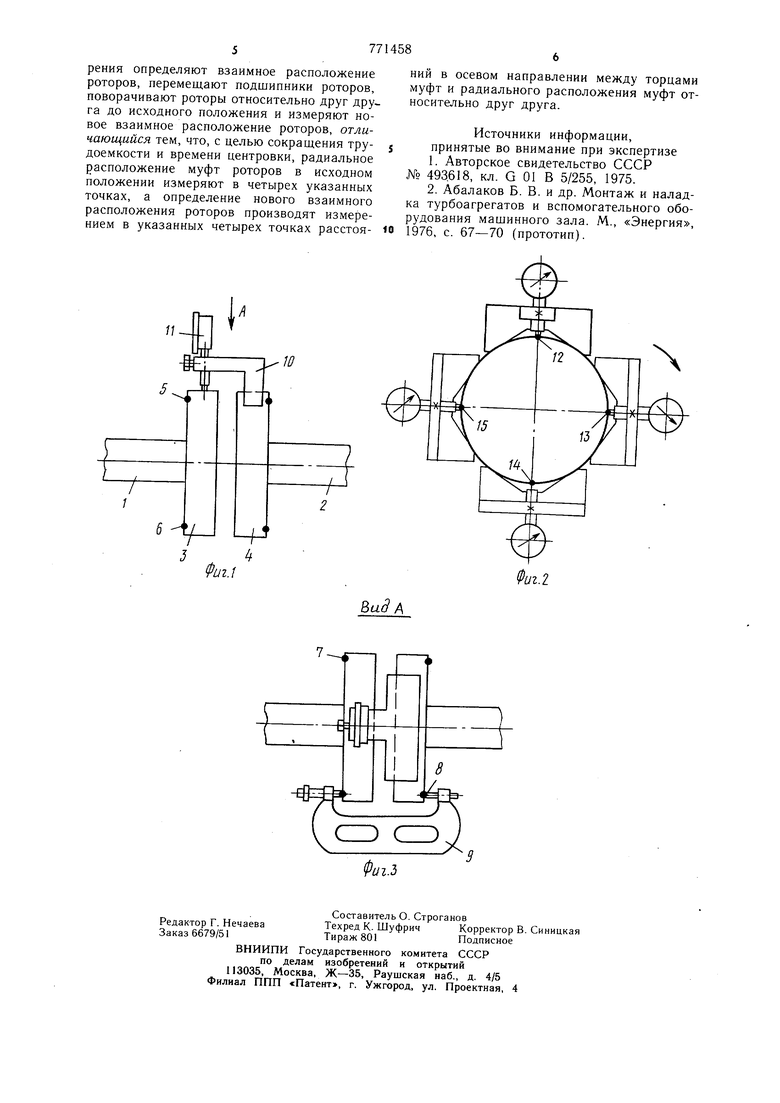

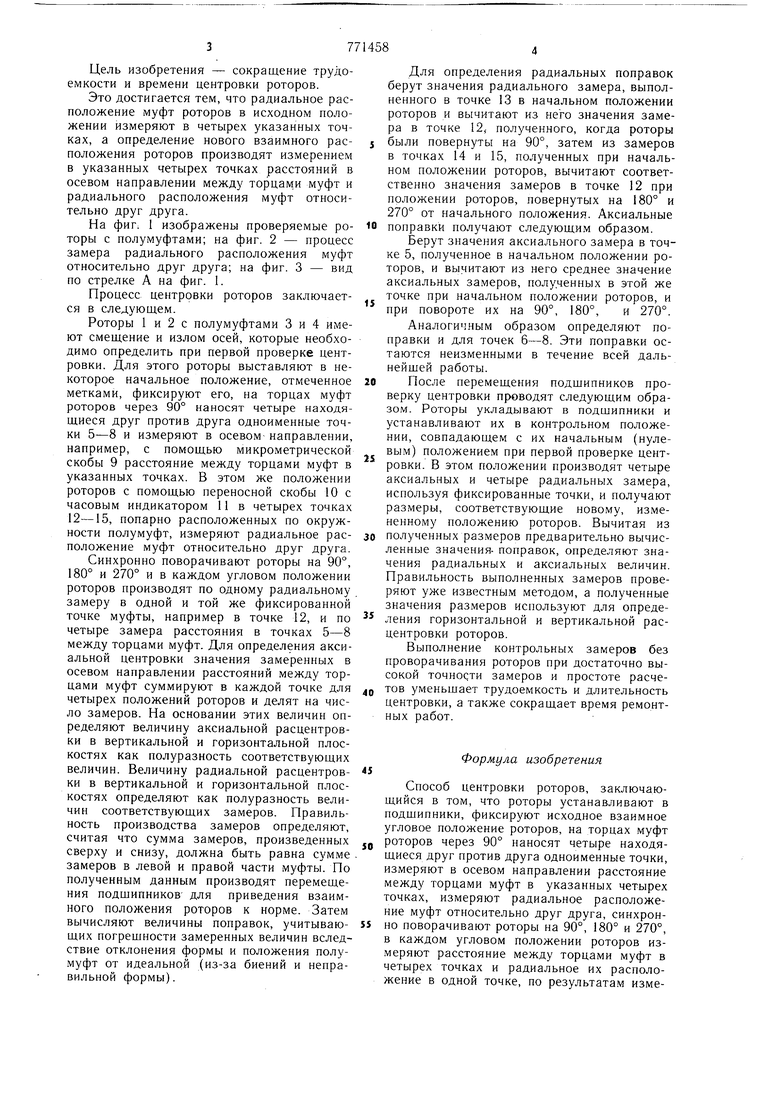

На фиг. 1 изображены проверяемые роторы с полумуфтами; на фиг. 2 - процесс замера радиального расположения муфт относительно друг друга; на фиг. 3 - вид по стрелке А на фиг. 1.

Процесс центровки роторов заключается в следующем.

Роторы 1 и 2 с полумуфтами 3 и 4 имеют смещение и излом осей, которые необходимо определить при первой проверке центровки. Для этого роторы выставляют в некоторое начальное положение, отмеченное метками, фиксируют его, на торцах муфт роторов через 90° наносят четыре находящиеся друг против друга одноименные точки 5-8 и измеряют в осевом- направлении, например, с помощью микрометрической скобы 9 расстояние между торцами муфт в указанных точках. В этом же положении роторов с помощью переносной скобы 10 с часовым индикатором 11 в четырех точках 12-15, попарно расположенных по окружности полумуфт, измеряют радиальное расположение муфт относительно друг друга. Синхронно поворачивают роторы на 90°, 180° и 270° и в каждом угловом положении роторов производят по одному радиальному замеру в одной и той же фиксированной точке муфты, например в точке 12, и по четыре замера расстояния в точках 5-8 между торцами муфт. Для определения аксиальной центровки значения замеренных в осевом направлении расстояний между торцами муфт суммируют в каждой точке для четырех положений роторов и делят на число замеров. На основании этих величин определяют величину аксиальной расцентровки в вертикальной и горизонтальной плоскостях как полуразность соответствующих величин. Величину радиальной расцентровки в вертикальной и горизонтальной плоскостях определяют как полуразность величин соответствующих замеров. Правильность производства замеров определяют, считая что сумма замеров, произведенных сверху и снизу, должна быть равна сумме замеров в левой и правой части муфты. По полученным данным производят перемещения подщипников для приведения взаимного положения роторов к норме. Затем вычисляют величины поправок, учитывающих погрешности замеренных величин вследствие отклонения формы и положения полумуфт от идеальной (из-за биений и неправильной формы).

Для определения радиальных поправок берут значения радиального замера, выполненного в точке 13 в начальном положении роторов и вычитают из него значения замера в точке 12( полученного, когда роторы

были повернуты на 90°, затем из замеров в точках 14 и 15, полученных при начальном положении роторов, вычитают соответственно значения замеров в точке 12 при положении роторов, повернутых на 180° и 270° от начального положения. Аксиальные

поправки получают следующим образом.

Берут значения аксиального замера в точке 5, полученное в начальном положении роторов, и вычитают из него среднее значение аксиальных замеров, полученных в этой же точке при начальном положении роторов, и при повороте их на 90°, 180°, и 270°. Аналогичным образом определяют поправки и для точек 6-8. Эти поправки остаются неизменными в течение всей дальнейшей работы.

0 После перемещения подшипников проверку центровки проводят следующим образом. Роторы укладывают в подшипники и устанавливают их в контрольном положении, совпадающем с их начальным (нулевым) положением при первой проверке центровки. В этом положении производят четыре аксиальных и четыре радиальных замера, используя фиксированные точки, и получают размеры, соответствующие новому, измененному положению роторов. Вычитая из

0 полученных размеров предварительно вычисленные значения- поправок, определяют значения радиальных и аксиальных величин. Правильность выполненных замеров проверяют уже известным методом, а полученные значения размеров используют для определения горизонтальной и вертикальной расцентровки роторов.

Выполнение контрольных замеров без проворачивания роторов при достаточно высокой точности замеров и простоте расчеQ тов уменьшает трудоемкость и длительность центровки, а также сокращает время ремонтных работ.

Формула изобретения

Способ центровки роторов, заключающийся в том, что роторы устанавливают в подшипники, фиксируют исходное взаимное угловое положение роторов, на торцах муфт

роторов через 90° наносят четыре находящиеся друг против друга одноименные точки, измеряют в осевом направлении расстояние между торцами муфт в указанных четырех точках, измеряют радиальное расположение муфт относительно друг друга, синхронно поворачивают роторы на 90°, 180° и 270°, в каждом угловом положении роторов измеряют расстояние между торцами муфт в четырех точках и радиальное их расположение в одной точке, по результатам измерения определяют взаимное расположение роторов, перемещают подшипники роторов, поворачивают роторы относительно друг друга до исходного положения и измеряют новое взаимное расположение роторов, отличающийся тем, что, с целью сокращения трудоемкости и времени центровки, радиальное расположение муфт роторов в исходном положении измеряют в четырех указанных точках, а определение нового взаимного расположения роторов производят измерением в указанных четырех точках расстояНИИ в осевом направлении между торцами муфт и радиального расположения муфт относительно друг друга.

Источники информации, принятые во внимание при экспертизе

/

Фиг.

N

Авторы

Даты

1980-10-15—Публикация

1977-10-27—Подача