1

Изобретение относится к способам получения хлористого алюминия и может быть использовано для получения металлического алюминия путем элект- 5 ролиза расплава хлорида алюминия.

Известен способ получения хлористого алюминия, включающий -предварительный подогрев окиси алюминия, хлорирование ее в присутствии угле- fo рода при 450-600°С Д.

Известен также способ получения хлористого алюминия путем хлорирования алюминийсодержащего сырья, содержащего 50% о -окиси алюминия в присутствии восстаноаителя - углерода при 450-800 0 2.

Недостатком этого способа является невысокая чистота продукта, в частности содержание нелетучих ве- 20 ществ в готовом продукте достигает 16,7 вес.%.

Целью изобретения является повышение чистоты продукта.

Поставленная цель достигается 25 предлагаемым способом получения хлористого алюминия путем хлорирования глинозема с содержанием о6-окиси алюминия Mehee 5 вес.%, с удельной поверхностью не менее 10 при- 0

450-800 С В присутствии восстановителя, в качестве которого используют смесь глинозема с углеродом, содержащую менее 5 вес.% углерода, причем используют пропитанный углеродом глинозем.

Отличиями данного изобретения является то, что в качестве алюминийсодержащего сырья используют глинозем с содержанием о.-окиси алюминия менее 5 вес.% с удельной поверхностью не менее 10 , а в качестве восстановителя используют смесь глинозема с углеродом, содержащую менее 5 вес.% углерода.

Такая смесь представляет собой пропитанный углеродом глинозем.

Эти отличия позволяют повысить чистоту продукта (содержание нелетучих веществ в готовом продукте снижается до О,О35 вес.%). .

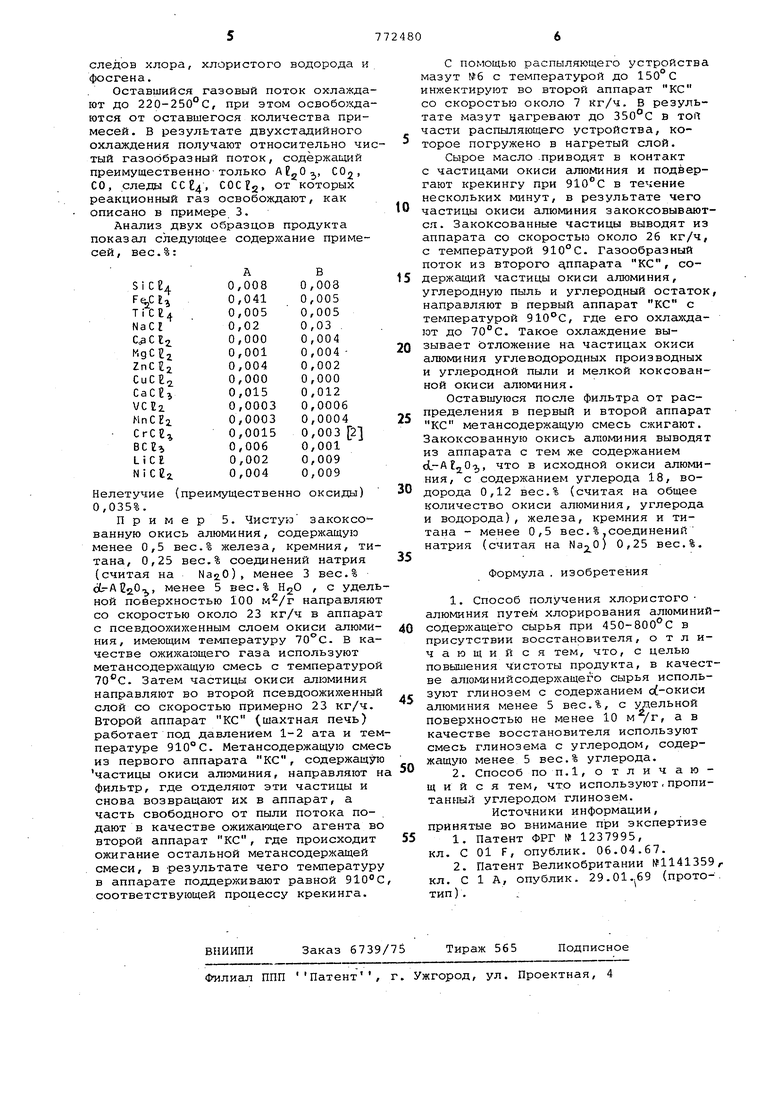

Пример. 1. ЧастицЬа окиси алюминия содержащие менее 0,5 вес.% примесей железа, кремния и титана, 0,25 вес.% примесей натрия (считая на Ма2-0)менее 5 вес. % ci-A ,, и менее 3% воды, с удельной поверхностью 100 , пропитывают углеродом путем термического крекинга жидких угловодородов, контактирующих с частицами окиси алюминия. Пропитку ведут до содержания углерода и водорода в частицах окиси алюминия соответственно 17 и О,18 вес.% (от общего количества окиси алюминия, углерода и водорода) . Закоксованныв углеродом частицы окиси алюминия, свободные от влаги, углеводородбв, водорода и кислорода, дают Ьозможность при дальнейшем их хлорировании получить 100%-ную степень использования хлора и избежать образования побочных то1 сичных продуктов. Закоксованные углеродом частицы окиси алюминия непрерывно вводят в хлоратор со скоростью 16 кг/ч и хлорируют при и давлении в аппарате 1-2 ата при скорости ввода хлора в хлоратор 27 кг/ч.

Процесс хлорирования ведут так, чтобы изолировать зону реакции от влаги, кислорода, водорода и углеводородов и чтобы таким образом менее 5 вес.% хлора расходовалось на реакции с ними. Выходящий из хлората газообразный поток, содержащий хлорид алюминия, окись углерода, двуокись углерода (80 вес.% от окислов углерода), углерод и непрореагировавшие частицы закоксованной окиси алюминия с температурой направляют в сепаратор, в котором путем конденсации отделяют примерно 3 кг/ч продукта от других компонентов смеси.

Пример 2. Частицы закоксованной окиси алюминия такого же состава и размера, как з примере 1 (но с содержанием влаги менее 5 вес.%), подвергают хлорированию, как в примере 1.

Температуру хлорирования поддерживают н§ уровне 575°С. Газообразный поток качественного состава примера 1 с. температурой 575°С направляют В теплообменник и охлаждают до 250°С а затем отфильтровывают от твердых и жидких частиц потока и сконденсировавшихся летучих компонентов смеси натрийалюминийхлорида, алюминийхлорида, алюминийоксихлорида, окиси алюминия, углерода, следов хлора, хлористого водорода и фосгена. Отделенную от основного потока вышеуказанную смесь возвращают в хлоратор в количестве 15% от веса свежей порции закоксованной окиси алюминия.

Чистый хлористый алюминий с высоким выходом извлекают из остатка газообразного потока.

При отсутствии рециркуляции отделенной на стадии фильтрации смеси выход хлористого алюминия понижается.

Пример 3. Закоксованные частицы подвергают хлорированию при повышенной температуре. Образовавшуюся газообразную смесь охлаждают при температуре выше температуры конденсации хлористого алюминия.

Отделенный от примесей газовый поток при направляют в десублиматор. Десублиматор содержит слой твердых частиц хлористого алюг-шния (около 41 кг), которые поддерживают в псевдоожиженном слое путем подачи сухого воздуха. Десублиматор охлаждают водой с температурой.20°С, в результате чего газообразный поток охлаждается с 200 до 60°С, при этом на стенках аппарата и трубопровода не наблюдается никаких заметных отложений. Частицы хлор1истого алюмиНия затем удаляют из слоя и распределяют по размерам.

Отходящий газ- из дёсублиматора направляют в отделение фильтрации и разделяют на твердые частицы хлорида алюминия и пудру, возвращаемую в псевдоожиженный слой.

Отходящий газ содерулит двуокись

0 углерода, окись углерода, воздух и следы хлорида алюминия, хлористого водорода, фосгена и четыреххлористого углерода.

Полученные в результате частицы

5 хлористого алюминия, со скоростью примерно 33 кг/ч выводимые из аппарата, имеют долеобразную или шарообразную форму и содержат менее 0,3 вес.% связанного кислорода, незначительное количество адсорбированной двуокиси углерода и фосгена (следы).

П р и м е р . 4. Чистые частицы I окиси алюминия с большой площадью поверхности, содержащие менее

5 0,5 вес.% железа, кремния и титановУх соединений, 0,25% соединений натрия (считая на. Na20) , менее 3 вес.% .02| менее 5 вес.% воды, с удельной поверхностью 100 пропитывают углеродом до содержания углерода 18 вес.% и среднего содержания водорода менее 0,5 вес.%

Вышеуказанные закоксованны часс тицы окиси алюминия хлорирую в

псевдоожиженном слое частиц. Газообразный хлор с температурой пропускают при скорости, достаточной для поддерхсания режима псевдоожиже( ния. Весовое отношение хлора и закоксованной окиси алюминия поддерживают от 1 до 0,55. Температуру в зоне реакции за счет ее экзотермичности поддерживают на уровне 690-740°С. Образовавшуюся газообразную смесь

5 охлаждают до 370-400°С. Газообразная смесь содержит менее 0,3 вес.% свободного кислорода, менее О ,5% воды и смешанные с водой продукты реакции воды и гипюминийхлорида.

О Охла;кденный газообразный поток отфильтровывают от пыли, жидких частиц и сконденсированных летучих продуктов - от смеси натрийалпминийхлорида, алюминийхлорида, алюминийоксихлорида, окиси алюминия, углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАХЛОРИДА НИОБИЯ | 2005 |

|

RU2292301C1 |

| Способ получения хлорметанов | 1980 |

|

SU1049464A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАХЛОРИДА ТАНТАЛА | 2005 |

|

RU2292302C1 |

| СПОСОБ ХЛОРИРОВАНИЯ РЕДКОМЕТАЛЛЬНОГО СЫРЬЯ | 2003 |

|

RU2261930C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2379365C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2450974C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1971 |

|

SU313374A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

Авторы

Даты

1980-10-15—Публикация

1972-09-06—Подача