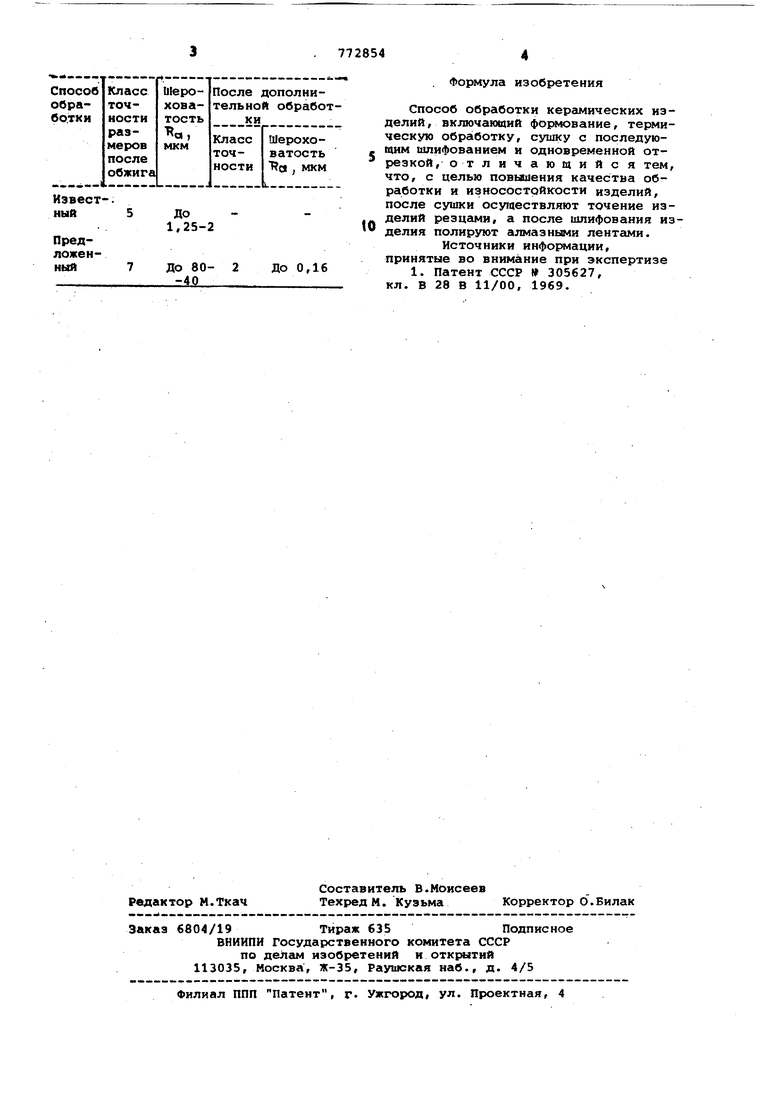

Изобретение относится к технологии изготовления керамических изде лий, а именно к способу обработки керамических деталей типа тел вращения. Наиболее близким к предложенному является способ обработки керамических изделий,включаквдий формование, термическую обработку, сушку с последующим шлифованием и одновременно отрезкой 1 . Недостатком существующего способа является то, что после первых операций заготовка не требуемой точности геометрических размеров, необходимой дляполучения деталей с заданными параметрами после операции шлифования, что снижает качество обработки керамических изделий и уменьшает их износостойкость. Цель изобретения - повышение качества обработки и износостойкости керамических изделий. Поставленная цель достигается тем что в способе обработки керамических изделий, включающем формование, термическую обработку, сушку с последующим шлифованием и одновременной отрезкой, после сушки осуществляют точение изделий резцами, а после шлифования изделия полируют алмазными лентами. Пример. Производится обработки отформованной, термически обработанной (высушенной) партии керамических деталей из ультрафарфора марки УФ-46 двумя группами различными способами: точением и шлифованием. Затем детали обеих групп подвергают высокотемпературному обжигу при 1320±20°С. После обжига группа деталей, обработанная предварительно точением резцами, дополнительно шлифуется с отрезкой и кругами и полируется алмазными лентами. Параметры точности и шероховатости проверяют на обеих деталях после обжига и окончательной обработки. Данные замеров приведены в таблице . В результате увеличения точности обработки и уменьшения высоты микронеровностей увеличивается износостойкость рабочих поверхностей тяговых устройств волочильных органов в 350 раз в зависимости от выпускаемой продукции.

До 1,25-2

До 0,16

до 80- 2 -40

, Формула изобретения

Способ обработки керамических изделий , включающий формование, термическую обработку, сушку с последующим шлифованием и одновременной отрезкой, отличающийся тем, что, с целью повышения качества обработки и износостойкости изделий, после сушки осуществляют точение изделий резцгми, а после шлифования изделия полируют алмазными лентё1ми.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР 1 305627, кл. В 28 В 11/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| Способ изготовления керамических изделий | 1981 |

|

SU1043011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ТЕЛ И СПЕЧЕННЫХ АБРАЗИВНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2098261C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Способ лазерной обработки режущих пластин из оксидно-карбидной керамики | 2015 |

|

RU2621245C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ КОНТАКТНЫХ ПЛАСТИН ДЛЯ АКТИВНЫХ ЭЛЕМЕНТОВ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2050631C1 |

| СПОСОБ ОБРАБОТКИ НОВЫХ ИЛИ ВОССТАНАВЛИВАЕМЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2147272C1 |

| Способ восстановления изношенных деталей с поверхностью, шаржированной алмазными порошками | 2018 |

|

RU2724221C2 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

Авторы

Даты

1980-10-23—Публикация

1979-02-26—Подача