(54) ВЕРТИКАЛЬНО-ПОДВИЖНАЯ ГОЛОВКА ТРУБОФОРМОВОЧНОГО СТАНКА

I

Изобретение относится к строительной технике, а именно к производству железобетонных и бетонных труб больших диаметров.

Известна головка к трубоформовочному станку радиального уплотнения, оснащенная группой метателей и формующими роликами, установленными на секционном цилиндрическом сердечнике.

Наиболее близким техническим решением к предлагаемому является вертикально-подвижная головка трубоформовочного станка, содержащая закрепленные на нижнем конце приводного вала дисковый метатель с криволинейными лопастями и заглаживающее приспособление 1.

Недостатки устройства - низкое качество формуемых изделий и большая энергоемкость процесса формования труб.

Цель изобретения - повыщение качества формуемых изделий и снижение энергоемкости.

Указанная цель достигается тем, что в вертикально-подвижной головке трубоформовочного станка, содержащей закрепленные на нижнем конце приводного вала дисковый

метатель с криволинейными лопастями и заглаживающее приспособление, приводной вал выполнен в виде бетоновода с распределительным конусом на раздаточном конце, дисковый метатель - составным из , отдельных разделенных криволинейными лопастями и закрытых общим коническим кожухом попарно симметричных выпуклых и вогнутых секторов, последние из которых сопряжены с поверхностью распределительного конуса и наклонены под углом 10-15°

10 к горизонтальной плоскости. При этом бетоновод снабжен кругом катания, на который посредством катков оперт дисковый -метатель.

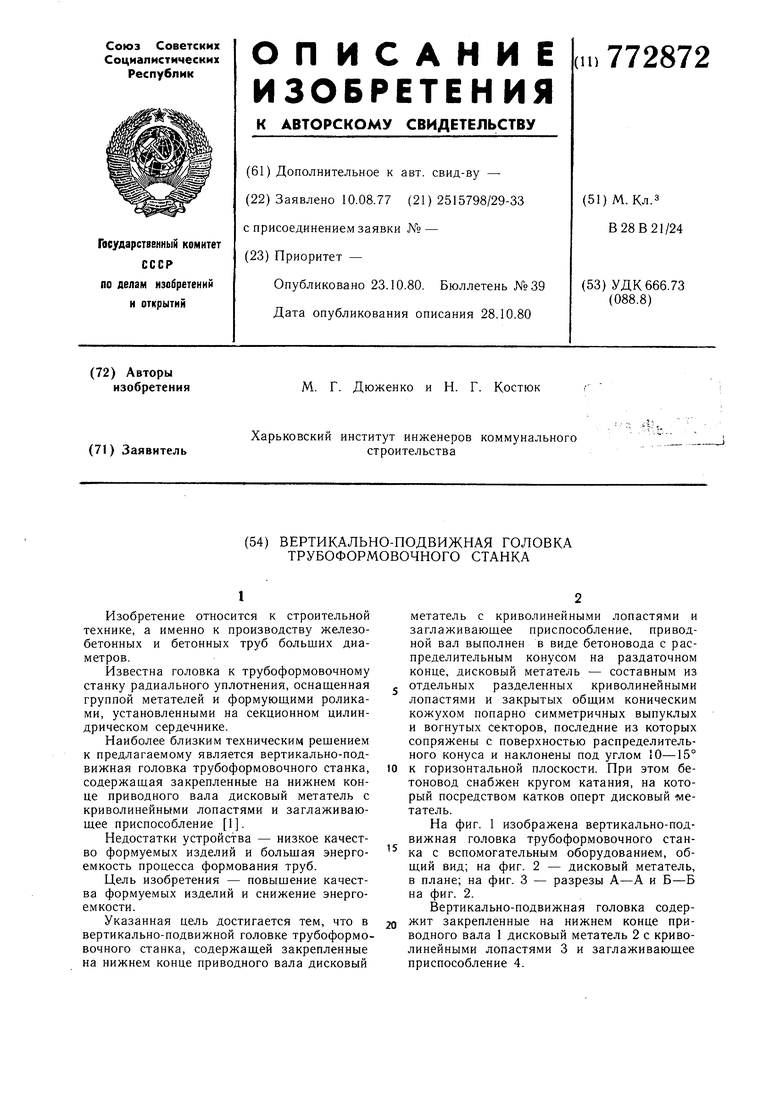

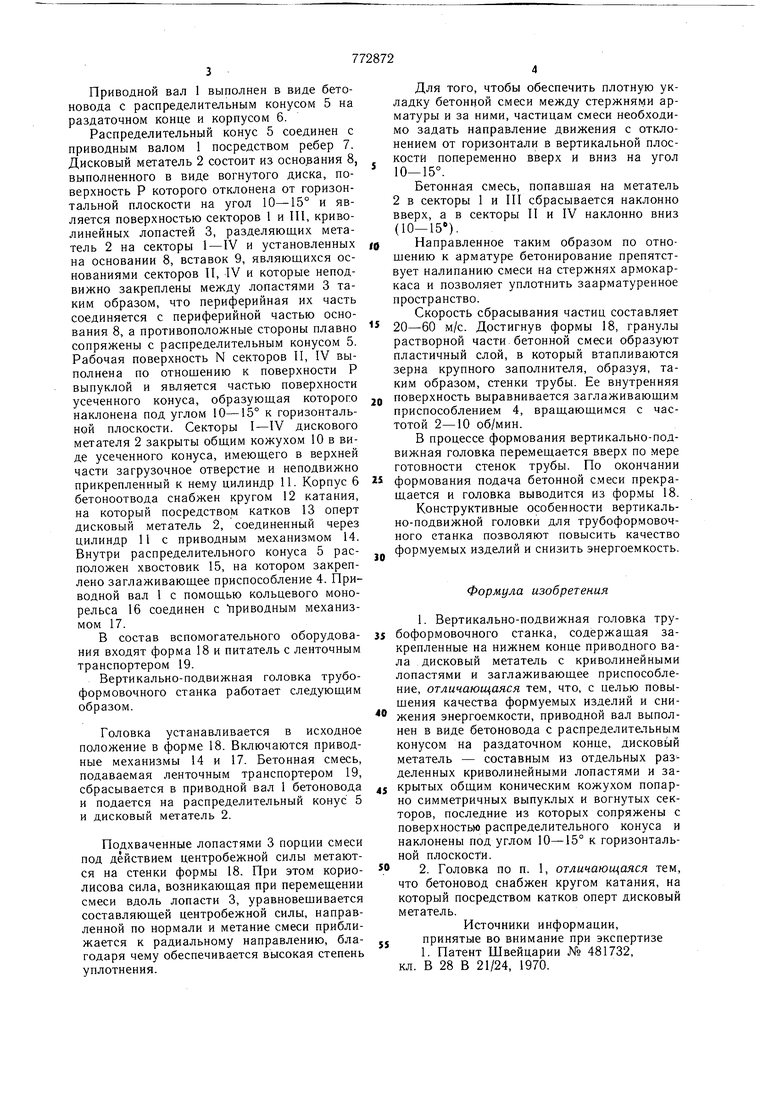

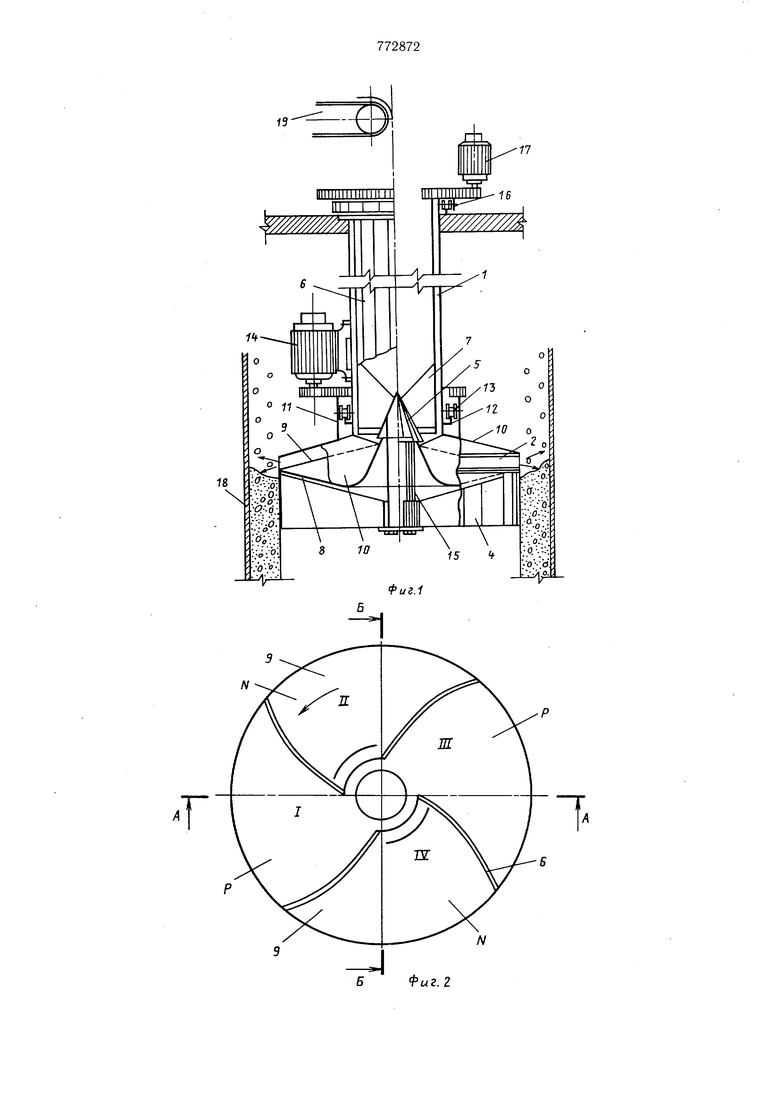

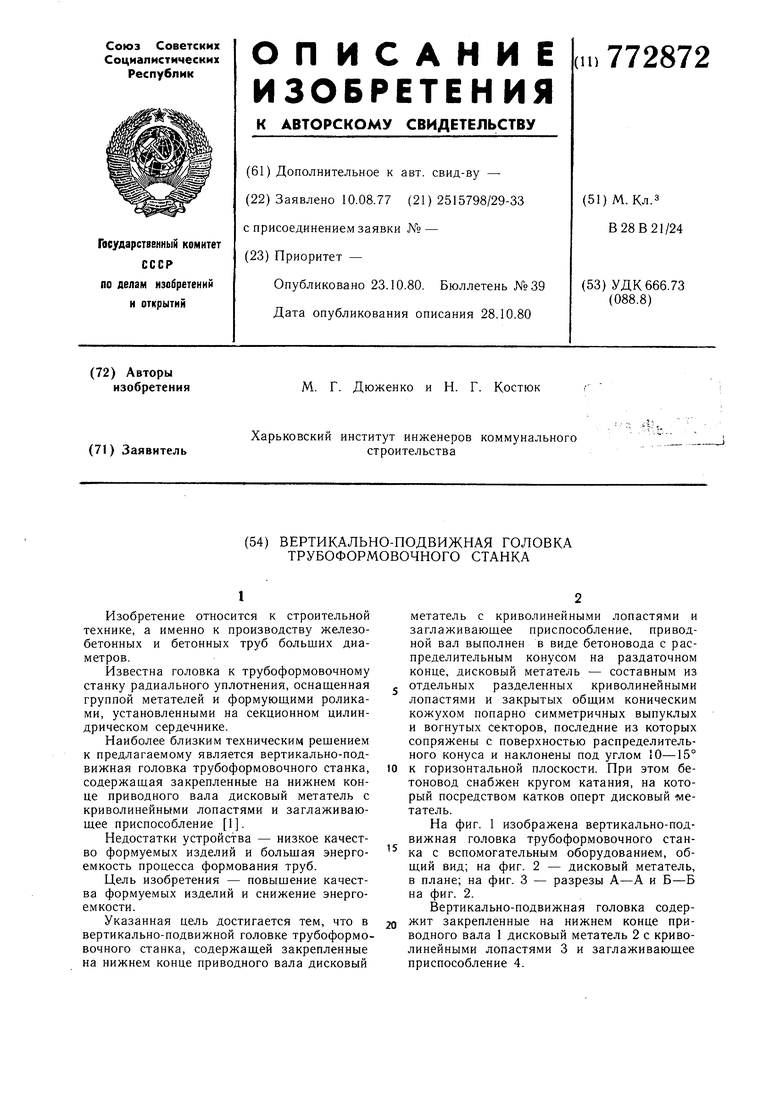

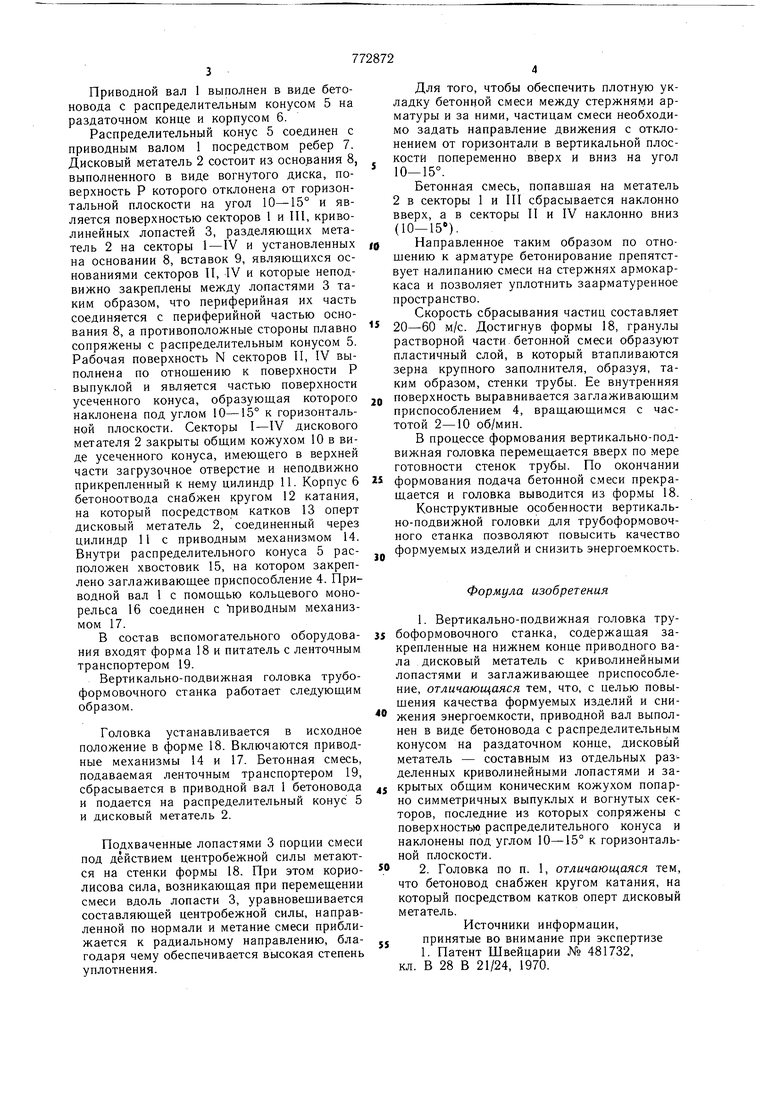

На фиг. 1 изображена вертикально-подвижная головка трубоформовочного станка с вспомогательным оборудованием, общий вид; на фиг. 2 - дисковый метатель, в плане; на фиг. 3 - разрезы А-А и Б-Б на фиг. 2.

Вертикально-подвижная головка содержит закрепленные на нижнем конце приводного вала 1 дисковый метатель 2 с криволинейными лопастями 3 и заглаживающее приспособление 4.

Приводной вал 1 выполнен в виде бетоновода с распределительным конусом 5 на раздаточном конце и корпусом 6.

Распределительный конус 5 соединен с приводным валом 1 посредством ребер 7. Дисковый метатель 2 состоит из основания 8, выполненного в виде вогнутого диска, поверхность Р которого отклонена от горизонтальной плоскости на угол 10-15° и является поверхностью секторов 1 и III, криволинейных лопастей 3, разделяющих метатель 2 на секторы 1-IV и установленных на основании 8, вставок 9, являющихся основаниями секторов И, IV и которые неподвижно закреплены между лопастями 3 таким образом, что периферийная их часть соединяется с периферийной частью основания 8, а противоположные стороны плавно сопряжены с распределительным конусом 5. Рабочая поверхность N секторов II, IV выполнена по отнощению к поверхности Р выпуклой и является частью поверхности усеченного конуса, образующая которого наклонена под углом 10-15° к горизонтальной плоскости. Секторы I-IV дискового метателя 2 закрыты общим кожухом 10 в виде усеченного конуса, имеющего в верхней части загрузочное отверстие и неподвижно прикрепленный к нему цилиндр 11. Корпус 6 бетоноотвода снабжен кругом 12 катания, на который посредством катков 13 оперт дисковый метатель 2, соединенный через цилиндр 11 с приводным механизмом 14. Внутри распределительного конуса 5 расположен хвостовик 15, на котором закреплено заглаживающее приспособление 4. Приводной вал 1 с помощью кольцевого монорельса 16 соединен с приводным механизмом 17.

В состав вспомогательного оборудования входят форма 18 и питатель с ленточным транспортером 19.

Вертикально-подвижная головка трубоформовочного станка работает следующим образом.

Головка устанавливается в исходное положение в форме 18. Включаются приводные механизмы 14 и 17. Бетонная смесь, подаваемая ленточным транспортером 19, сбрасывается в приводной вал 1 бетоновода и подается на распределительный конус 5 и дисковый метатель 2.

Подхваченные лопастями 3 порции смеси под действием центробежной силы метаются на стенки формы 18. При этом кориолисова сила, возникающая при перемещении смеси вдоль лопасти 3, уравновещивается составляющей центробежной силы, направленной по нормали и метание смеси приближается к радиальному направлению, благодаря чему обеспечивается высокая степень уплотнения.

Для того, чтобы обеспечить плотную укладку бетонной смеси между стержнями арматуры и за ними, частицам смеси необходимо задать направление движения с отклонением от горизонтали в вертикальной плоскости попеременно вверх и вниз на угол

10-15°.

Бетонная смесь, попавщая на метатель 2 в секторы 1 и III сбрасывается наклонно вверх, а в секторы II и IV наклонно вниз (10-15).

Направленное таким образом по отнощению к арматуре бетонирование препятствует налипанию смеси на стержнях армокаркаса и позволяет уплотнить заарматуренное пространство.

Скорость сбрасывания частиц составляет 20-60 м/с. Достигнув формы 18, гранулы растворной части бетонной смеси образуют пластичный слой, в который втапливаются зерна крупного заполнителя, образуя, таким образом, стенки трубы. Ее внутренняя

0 поверхность выравнивается заглаживающи.м приспособлением 4, вращающимся с частотой 2-10 об/мин.

В процессе формования вертикально-подвижная головка перемещается вверх по мере готовности стенок трубы. По окончании

s формования подача бетонной смеси прекращается и головка выводится из формы 18. Конструктивные особенности вертикально-подвижной головки для трубоформовочного станка позволяют повысить качество формуемых изделий и снизить энергоемкость.

Формула изобретения

1.Вертикально-подвижная головка тру5 боформовочного станка, содержащая закрепленные на нижнем конце приводного вала дисковый метатель с криволинейными лопастями и заглаживающее приспособление, отличающаяся тем, что, с целью повыщения качества формуемых изделий и снижения энергоемкости, приводной вал выполнен в виде бетоновода с распределительным конусом на раздаточном конце, дисковьш метатель - составным из отдельных разделенных криволинейными лопастями и закрытых общим коническим кожухом попарно симметричных выпуклых и вогнутых секторов, последние из которых сопряжены с поверхность распределительного конуса и наклонены под углом 10-15° к горизонтальной плоскости.

2.Головка по п. 1, отличающаяся тем, что бетоновод снабжен кругом катания, на который посредством катков оперт дисковый метатель.

Источники информации, J принятые во внимание при экспертизе

1. Патент Швейцарии № 481732, кл. В 28 В 21/24, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка станка для радиального уплотнения трубчатых изделий из бетонных смесей | 1980 |

|

SU903125A1 |

| Головка станка радиального прессования трубчатых изделий | 1974 |

|

SU679400A1 |

| ГОЛОВКА К ТРУБОФОРМОВОЧНОМУ СТАНКУ РАДИАЛЬНОГОУПЛОТНЕНИЯ | 1970 |

|

SU269762A1 |

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU804454A1 |

| Головка для прессования трубчатых изделий из бетонных смесей | 1990 |

|

SU1754460A1 |

| Головка к трубоформовочному станку радиального уплотнения | 1973 |

|

SU455011A2 |

| Установка для формования трубчатых изделий из бетонных смесей | 1975 |

|

SU939217A1 |

| Устройство для изготовления радиально-прессованных трубчатых изделий из бетонных смесей | 1989 |

|

SU1728033A1 |

| Устройство для формования криво-лиНЕйНыХ пАНЕлЕй-ОбОлОчЕК | 1979 |

|

SU827294A1 |

| Головка к трубоформочному станку радиального прессования | 1988 |

|

SU1671461A1 |

Авторы

Даты

1980-10-23—Публикация

1977-08-10—Подача